大型邮轮采用6 mm及以下的薄板进行内装区域的建造以减轻船体的整体质量,内装区域薄板结构具有大尺寸、弱刚度的特点,容易产生显著的焊接变形.变形不仅会影响后续敷料工艺、装修工艺的顺利进行,使得建造成本增加,而且会影响船舶的安全性能,无法满足设计的质量需求[1].

火工矫平是目前运用最广泛的焊接变形矫正方法,但存在燃气成本高、操作高度依赖人工、重复性较差、施工环境恶劣等问题,不利于船厂的现代化作业.特别是对于薄板结构,火工矫平极易热透钢板从而失去矫平能力.

目前涉及感应加热变形的研究大多是针对弯板成型工艺,采用环形加热线圈建立模型,并且弯板成型的对象往往没有初始应力.但是内装区域的焊缝通常是直线,采用环形线圈加热会导致加热区域远远超出焊缝区域,造成矫平效果的不确定性、工作效率的降低与能源的浪费,而采用一字型线圈能集中加热焊缝区域以提高工作效率与能源利用率.此外焊缝区域具有复杂的残余应力状态,对无应力状态的钢板进行感应加热变形不能准确估计矫正变形量.目前对矫平工艺的设计还处于试错阶段,现有的研究主要针对感应矫平参数变化对矫平结果的影响,而忽略了矫平工艺过程中多物理场变化的内在联系.本文建立了三维电磁-热-力耦合有限元仿真模型,将焊接残余应力与初始变形作为输入,分析加热和冷却过程中电磁场、温度场与结构场的变化过程,并搭建试验台验证模型的准确性.

1 电磁-热-力耦合有限元仿真模型

本研究采用COMSOL Multiphysics 有限元仿真软件进行感应矫平工艺的电磁-热-力多物理场耦合模型的搭建,依次需要完成几何模型的建立、材料属性的输入、约束条件的设置、网格划分与研究步骤等设置.

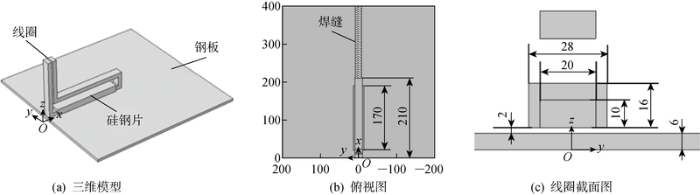

有限元模型参考船厂目前使用的一字型感应加热线圈与实际工艺参数搭建,焊接采用对接方式,在加热过程中钢板焊缝朝下放置,感应线圈固定在焊缝背面的上方位置,接通电流加热8 s,随后自然冷却,获得矫平量.

1.1 几何模型

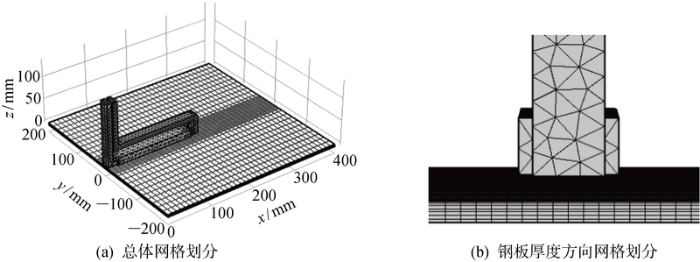

图1

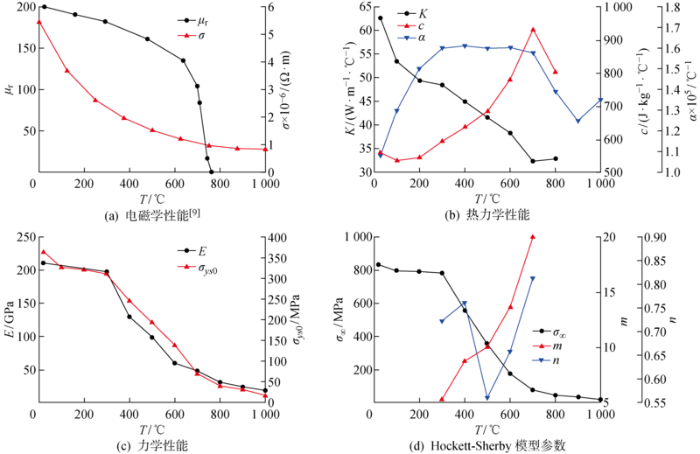

1.2 材料属性

图2

AH36的力学性能受温度影响很明显,故采用高温材料试验机获得不同温度下的单拉曲线,随后计算温度相关的弹性模量E和初始屈服强度σys0,如图2(c)所示.AH36的硬化模型采用 Hockett-Sherby模型拟合表示:

式中:σys为流动应力;σ∞为稳态流动应力;εpe为塑性应变;m为饱和系数;n为饱和指数.参数具体数值如图2(d)所示.

1.3 边界条件

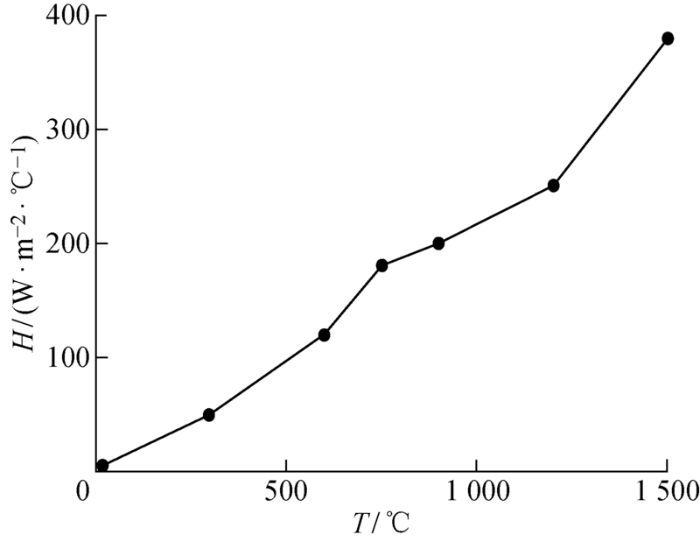

图3

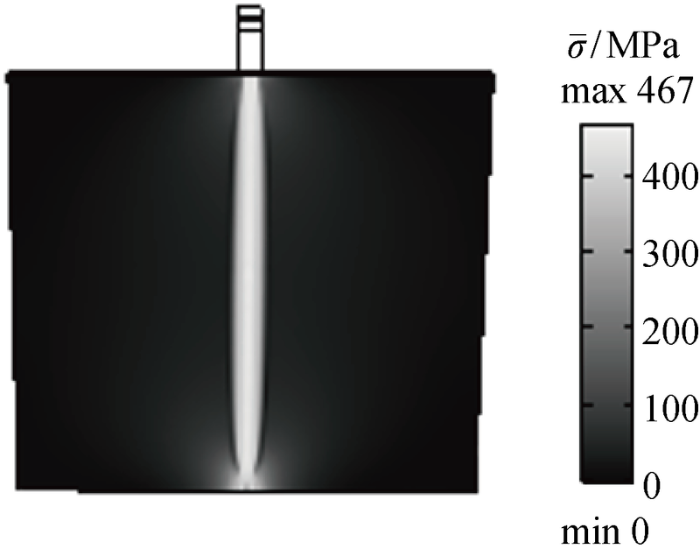

由于焊接结束后钢板有明显的残余应力与变形,所以将焊接仿真的应力与应变作为感应矫平有限元仿真模型的初始值,如图4所示.图中:

图4

1.4 网格划分

式中:δ为透入深度;μ为钢板绝对磁导率.

图5

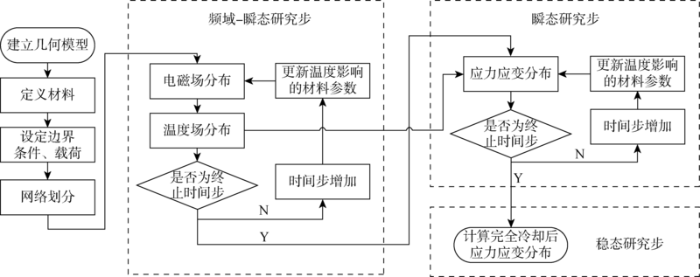

1.5 计算流程图

基于电磁-热-力多物理场耦合的感应矫平有限元仿真采用顺序耦合的计算思路,流程图如图6所示.首先在电磁-热耦合的频域-瞬态的研究步中计算8 s的电磁感应加热,初步的研究发现冷却12 s后在材料厚度方向上温度分布均匀,为节约计算时间,仅分析12 s的冷却过程,然后将得到的过程温度场分布导入到热-力耦合的瞬态研究步中,计算温度场导致的热弹塑性变形,最后将冷却12 s时的温度与应力应变导入到热-力耦合的稳态研究步中,计算钢板完全冷却至室温后的应力应变分布.在频域-瞬态研究步与瞬态研究步中,随着时间步的增加,钢板的各项物理性能参数会随着温度场产生变化.

图6

图6

感应矫平顺序耦合有限元仿真流程图

Fig.6

Flow chart of induction leveling sequential coupling finite element simulation

2 仿真计算结果

2.1 温度场分布

在感应矫平工艺的电磁-热-力耦合的多温度场仿真中,温度场的计算处于核心地位,一方面在电磁感应加热过程中,温度场与电磁场双向耦合,温度影响钢板的电导率与磁导率,导致了加热过程中热源的分布规律发生变化,另一方面在热弹塑性力学分析中,温度影响了钢板的力学性能与热应变大小,因此观察温度变化才能更清楚地了解电磁场和结构场的分布.

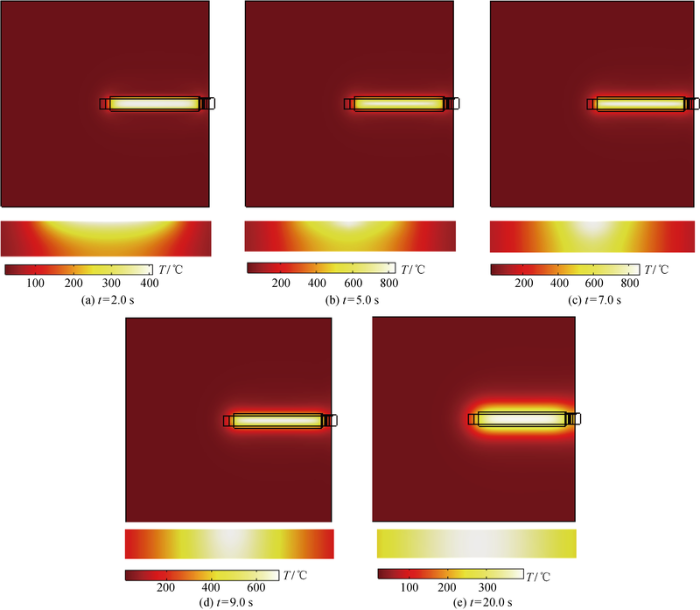

图7展示了感应加热与冷却过程中时间t=2.0,5.0,7.0,9.0,20.0 s时刻钢板上表面z=6 mm 与垂直于线圈截面x=100 mm的温度分布情况.

图7

图7

钢板上表面与截面x=100 mm的温度分布图

Fig.7

Temperature distribution diagram of the upper surface and cross section at x=100 mm

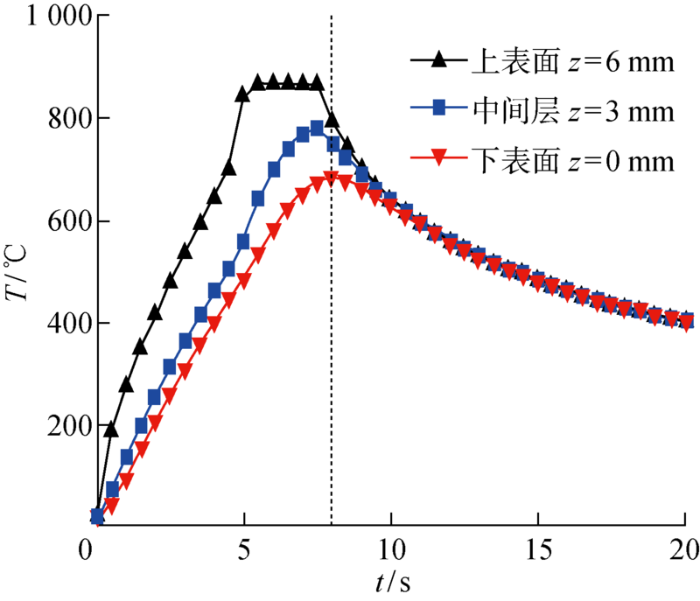

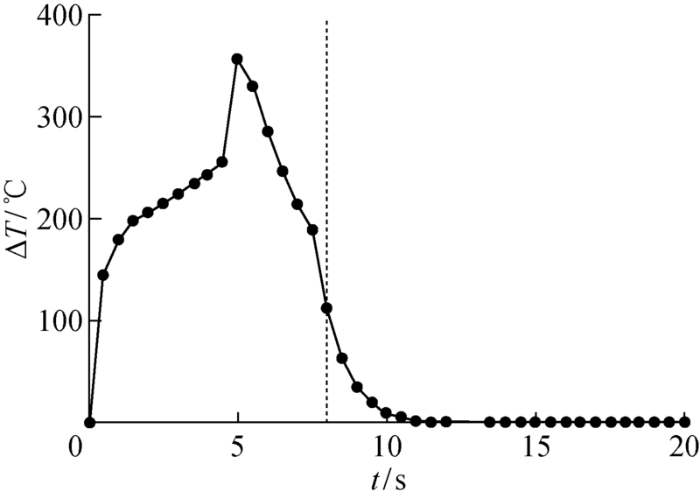

图8展示了感应矫平工艺中钢板加热中心位置不同高度的3个点(x=100 mm,y=0 mm,z=0, 3, 6 mm)的温度变化.图9展示了上表面与下表面中点的温差ΔT变化.可以看到在0~1 s加热开始时,感应涡流集中在上表面,热量产生在上表面,由于温差较小,厚度方向的传热较慢,钢板上表面升温更明显,上下表面的温度差值迅速增加,达到 200 ℃.随后在1~4.5 s的加热初期,进入稳定传热状态,钢板温度接近匀速上升,上下表面温差略有上升.在4.5~5 s,上表面开始进入居里温度,随后涡流透入深度逐渐增加,导致涡流产生的焦耳热不再集中于上表面,而是产生在钢板内部,因此在5~8 s,钢板上表面的产热与传热达到平衡,温度停留在约860 ℃不再变化,而中间层与下表面的温度仍在升高,导致上下表面的温差明显下降.进入到冷却阶段,厚度方向3个位置的温度快速趋于相同,从图9可以看到于11.0 s时上下表面已经没有温差,随后热量沿宽度方向传递,中心区域温度逐渐下降.

图8

图8

钢板加热中心位置不同高度点的温度变化

Fig.8

Temperature changes at different heights in the heating center

图9

图9

钢板上下表面温度差值变化

Fig.9

Change of temperature difference between upper and lower surface

2.2 电磁场分布

中频感应线圈中通有18 kHz的电流,产生环绕线圈的交变电磁场,而处于交变电磁场中的钢板会在上表面产生感应涡流抵抗交变电磁场的影响,由于电阻的存在,感应涡流会在焦耳效应的作用下产生热量,成为钢板升温的热源,所以产热场的分布必须基于电磁场分布确定.

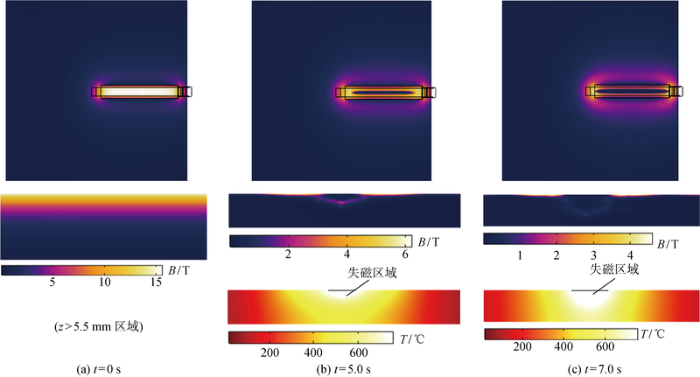

图10展示了t=0,5.0,7.0 s时刻钢板上表面(z=6 mm)与垂直线圈截面(x=100 mm)的磁感应强度B.在未达到居里温度的0~4.5 s加热初始阶段,从图10(a)左侧的图可以看到磁感应强度集中在硅钢片的下方区域,反映了硅钢片的聚磁作用,且从图10(a)右下角的截面局部放大图可以看到磁感应强度集中在上表面约0.2 mm的范围内,反映了集肤效应.4.5~8.0 s时钢板上表面部分进入居里温度后,如图10(b)和10(c)所示,上表面失磁区域的磁感应强度远低于其他区域,从截面图可以看到磁场的透入深度不断增加.通过对比右下角绘制的温度分布的失磁区域,发现到达居里温度的失磁区域与磁感应强度较低区域完全重合,导致线圈中心下方的感应磁场深入到钢板内部.

图10

图10

上表面与截面磁感应强度与温度分布

Fig.10

Magnetic induction intensity and temperature distribution on the upper surface and cross section

图11

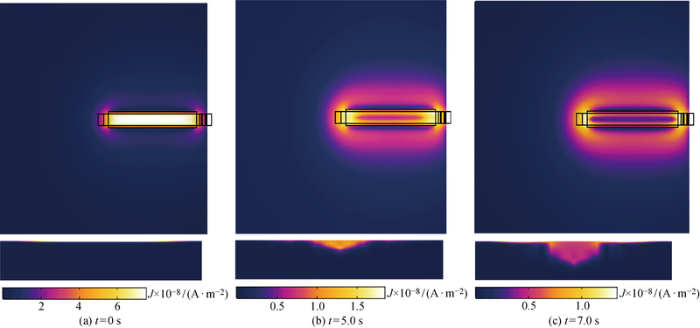

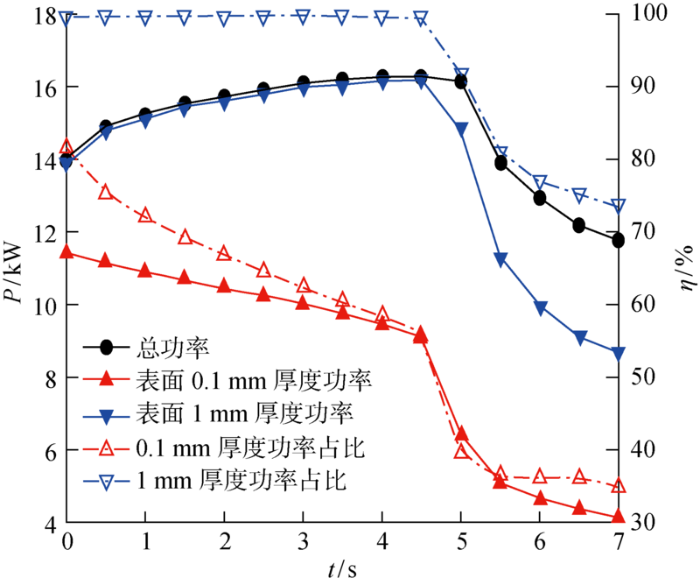

由焦耳效应可知,焦耳热的大小与电流的平方以及电阻大小成正比.图12绘制了加热阶段整块钢板的上表面0.1、1 mm厚度的产热功率大小与总产热功率的大小,并绘制了这两个厚度产热量占总热量的比例.图中:P为功率;η为功率占比.从图12中可以看到加热初始阶段产热主要在钢板上表面附近产生,在这个阶段感应电流变化不大,但钢板的电导率随温度上升而下降,电阻率上升,故总焦耳热功率从13.9 kW增加到16.2 kW,0.1 mm厚度的产热量占比从初始时刻的81.6%缓慢下降到4.5 s的55.8%,但是1 mm厚度的产热量始终占据99.4%以上.进入居里温度后,磁感应强度不断深入,感应电流产生的位置随之深入,故产热区域深入到钢板内部,导致0.1、1 mm厚度的产热功率与产热量占比均有明显减少,分别下降到35.1%与73.6%,并且由于感应电流减小,总焦耳热功率的大小下降到11.8 kW.

图12

图12

钢板上表面0.1、1 mm深度与总产热功率的大小与占比

Fig.12

Heat generation power with a depth of 0.1 mm and 1 mm accounted for the total heat generation power

2.3 结构场分布

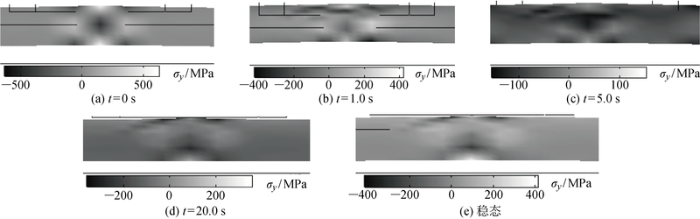

图13绘制了初始时刻、t=1.0,5.0,20.0 s时刻与完全冷却后垂直线圈截面(x=100 mm)中钢板的应力张量y向分量σy与变形.热弹塑性变形可以分为几个过程:

图13

图13

x=100 mm截面的应力张量y向分量与变形分布图

Fig.13

y-direction stress tensor and deformation distribution diagram of the cross section at x=100 mm

(1) 初始阶段由于有残余应力的存在,残余应力张量y向分量呈米字形分布,在焊缝处呈现上下表面受拉、中间受压的状态,焊缝左右两端则相反,以维持力矩平衡.在焊接热影响区外的部分受到拉应力作用,大小为3~15 MPa.这是因为焊接后材料在焊缝处堆积,整体发生横向收缩,导致非热影响区部分受拉应力作用.

(2) 钢板温度上升到300 ℃前,此阶段材料力学性能差异不大,弹性模量和屈服强度没有太大变化,但是已经出现厚度方向的温度梯度与热膨胀应变,焊缝位置向上突起.例如在1 s时由于上表面升温速度远大于下表面,上表面热膨胀应变更大,导致上表面受到明显的弹性压应变,故出现向上凸起的弹性变形以减少上表面的压应力.

(3) 当温度继续升高,钢板的屈服强度与弹性模量开始下降,但两者的比值基本不变(见图2(c)),这意味着屈服应变基本不变,与此同时钢板的热应变不断上升,故钢板加热区域将会出现塑性变形.例如5.0 s时,加热区温度均已达到较高温度,钢板整体的热膨胀应变较大,导致钢板界面上各处都受到压应力,此时加热线圈下方区域的应力已经超出初始屈服强度,且由于上表面受到压力更大,故在上表面产生更大的塑性压缩变形.

(4) 到了冷却阶段,钢板厚度方向的温度梯度消失,故厚度方向热应变大小相同且逐渐减小,整体的压缩应力逐渐减小.但由于之前上表面产生更大的塑性压缩变形,所以在热应变消退后上表面与下表面相比受到的拉力会更大,钢板的上表面受压缩,下表面受拉伸,故钢板向下变形,实现矫平.

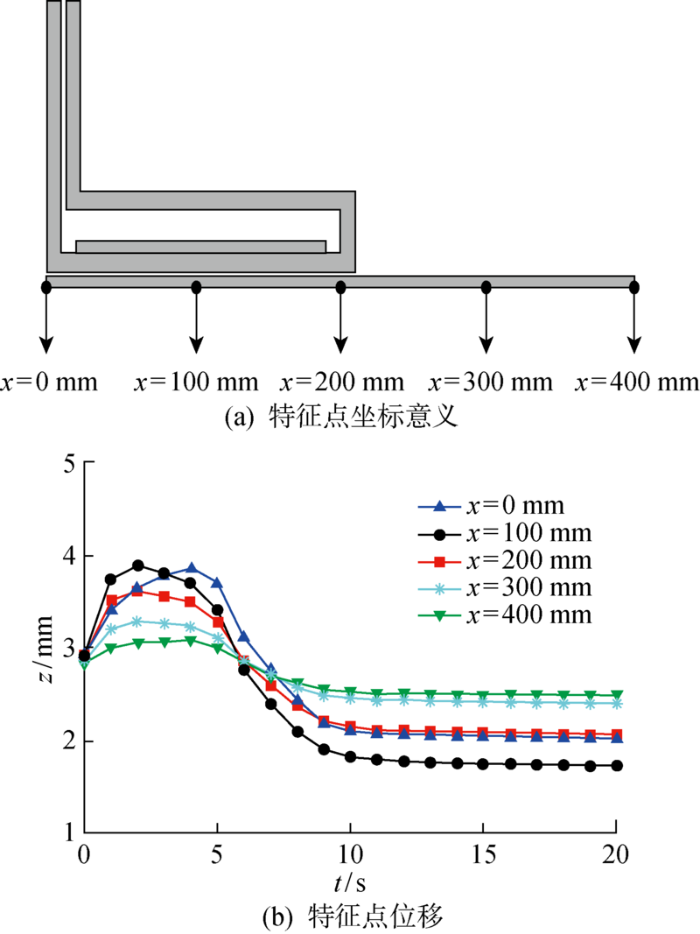

图14展示了感应线圈下方直线上5个特征点x=0, 100, 200, 300, 400 mm的位移随时间变化曲线.可以看到,初始时刻5个点的位移量相近.在感应加热阶段这5个点的位置均向上翘起,并且x=0,100 mm 两个点的位移最大达到1.0 mm.在冷却后5个点的位移相对矫平前均有下降,并且加热中心x=100 mm的矫平量最大,线圈两端x=0,200 mm的矫平量相近,没有受到线圈加热的区域也有较小的矫平量.在10 s后,厚度方向温度分布均匀,钢板的变形量变化较小.

图14

图14

加热线圈下方5个特征点的位移随时间变化图

Fig.14

Displacement of 5 feature points below the heating coil

图15

图15

不同时刻加热线圈下方直线位移图

Fig.15

Displacement diagram of the line below the heating coil

表1 加热线圈下方5个点的矫平量

Tab.1

| x/mm | 瞬态20 s矫平量/mm | 稳态矫平量/mm |

|---|---|---|

| 0 | 0.898 9 | 0.989 2 |

| 100 | 1.002 2 | 1.072 8 |

| 200 | 0.760 9 | 0.792 4 |

| 300 | 0.439 6 | 0.460 2 |

| 400 | 0.320 7 | 0.347 0 |

3 实验验证

3.1 实验平台

为得到具有初始残余应力的对接焊件,使用FANUC公司的M-20iA/12L型六轴机器人与SKS LQ80焊机对一副尺寸为400 mm×200 mm×6 mm的钢板进行焊接,采用CO2(20%)+Ar(80%)混合气体(括号内为体积分数)为保护气,焊接方式为熔化极活性气体保护焊(MAG),焊接电流为208 A,电弧电压为24.4 V,焊接速度为55 cm/min.

图16

3.2 实验结果与仿真对比

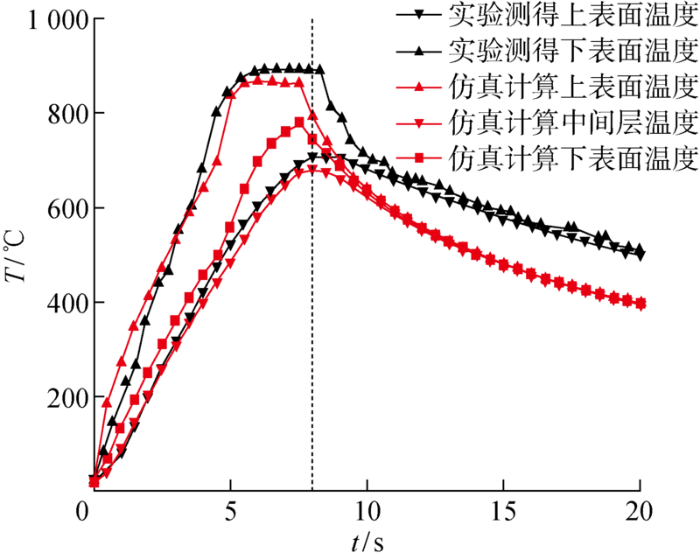

图17展示了实验与仿真中钢板的温度变化.从图中可以看到加热阶段温度变化非常接近,实验温度略高于仿真温度.但是由于仿真与实验的加热终止时间略有差距,故冷却阶段的温度有100 ℃左右的差距,但是下降的趋势保持一致.

图17

图17

实验与仿真钢板温度变化对比

Fig.17

Comparison of temperature changes of experimental and simulated steel plate

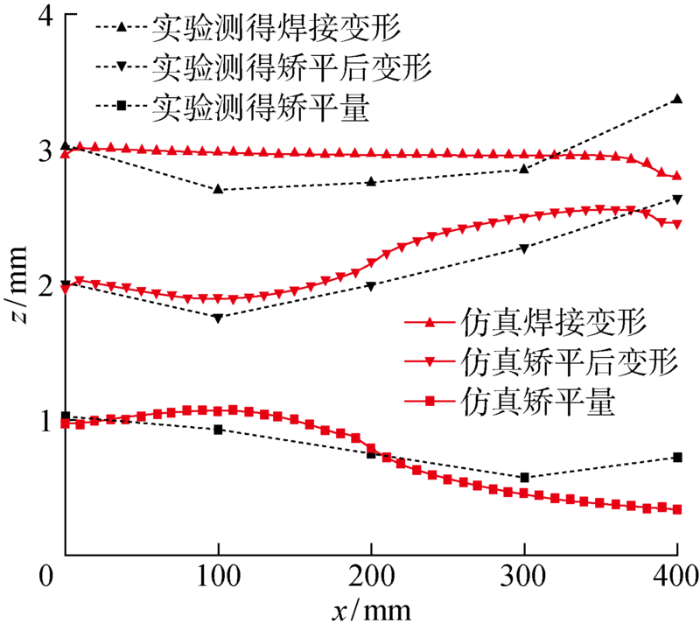

图18

图18

实验与仿真钢板变形量与矫平量对比

Fig.18

Comparison of experimental and simulated steel plate deformation and leveling

4 结论

本文根据实际工况建立了一字型线圈的固定式三维电磁-热-力有限元感应矫平模型,分析了船厂现有感应矫平工艺中物理场变化与矫平效果.模型引入焊接残余应力,采用顺序耦合的计算方式得到加热和冷却过程中电磁场、温度场与结构场的变化过程.开发相应的实验系统,验证了计算模型准确性,具体结论如下:

(1) 验证了温度场与电磁场具有双向耦合关系,在分析与计算时必须协同考虑.一方面感应线圈产生的交变电磁场使得钢板在表面产生感应涡流,由于焦耳效应产生热量导致了温度场的变化;另一方面温度场影响钢板的电磁学性能,特别是居里温度的存在严重影响了高温时涡流透入深度的磁场分布,产热功率下降且由表面向内部转移,导致了上表面温度不变但下表面温度继续升高的现象.

(2) 采用顺序耦合方法建立的电磁-热-力三维有限元感应矫平模型,在频域-瞬态研究步与瞬态研究步中,随着计算时间的增加,钢板的各项物理性能参数会随着温度场产生变化,模型具有较好的计算精度.

(3) 在本案例中,焊接后的钢板产生了约 1.0 mm的矫平量,与实验结果较为一致.但这并不一定是最显著的矫平量,后续将通过调整电流大小、加热时间与线圈形状等工艺参数来提高矫平工艺的效果.

参考文献

豪华邮轮分段薄板焊接变形解决方案

[J].

Solution for welding deformation of segment sheet for luxury cruise liner

[J].

Artificial neural network prediction of weld distortion rectification using a travelling induction coil

[J].DOI:10.1007/s00170-012-4713-z URL [本文引用: 1]

电磁感应加热矫平工艺在船用薄板中的应用

[J].

Application analysis of electromagnetic induction leveling technology in marine sheet

[J].

Prediction of plate bending by multi divisional analysis in induction heating

[J].

DOI:10.5957/jsr.2012.56.3.146

URL

[本文引用: 1]

Induction heating is more efficient for plate bending because of its easy operation and control of working parameters compared with heating by a torch. In this study, a more efficient method was proposed for the prediction of plate bending. The conventional analysis method using the axis symmetric coil model could not handle the varying temperature during the heating and forming process for curved plates with a convex, a concave, or a twisted curvature. The proposed method using some discrete divisions and steps in this study could overcome these difficulties and show more accurate, reasonable results of temperatures and deflections in flat or curved plates. This method is composed of multidisciplinary analyses such as an electro-magnetic analysis, a heat transfer analysis, and a deformation analysis based on inherent strain method and elastic deformation analysis.

船体板高频感应加热的多场耦合数值分析

[J].

Numerical analysis of multi-physics coupling for high frequency induction heating of hull plate

[J].

基于磁-热耦合的感应加热过程数值模拟研究

[J].

Numerical simulation of induction heating process based on magnetic-thermal coupling

[J].

可调气隙高温超导直流感应加热样机仿真与实验

[J].

Experimental and numerical study of the DC induction heater prototype with an adjustable air gap structure

[J].

薄板焊接变形中频感应矫正技术

[J].

Intermediate frequency induction rectification technology for thin steel plate welding distortion

[J].

A design concept of active cooling for tailored forming workpieces during induction heating

[J].

DOI:10.1007/s11740-021-01027-5

[本文引用: 1]

The demand for lightweight construction is constantly increasing. One approach to meet this challenge is the development of hybrid components made of dissimilar materials. The use of the hybrid construction method for bulk components has a high potential for weight reduction and increased functionality. However, forming workpieces consisting of dissimilar materials requires specific temperature profiles for achieving sufficient formability. This paper deals with the development of a specific heating and cooling strategy to generate an inhomogeneous temperature distribution in hybrid workpieces. Firstly, the heating process boundaries with regard to temperature parameters required for a successful forming are experimentally defined. Secondly, a design based on the obtained cooling strategy is developed. Next a modelling embedded within an electro-thermal framework provides the basis for a numerical determination of admissible cooling rates to fulfil the temperature constraint. Here, the authors illustrate an algorithmic approach for the optimisation of cooling parameters towards an effective minimum, required for applicable forming processes of tailored forming.