虚拟人作业姿态的快速、准确生成是进行操作仿真的关键,在确保虚拟人能够完成操作工作的前提下,应尽量使虚拟人具有更好的可达性、可视性和舒适性[5].目前,许多学者对虚拟人作业姿态生成方法进行了研究,主要包括手工驱动、数据驱动和模型驱动3种方法[6-7],同时,也有部分学者通过将上述驱动方法进行结合,提高了虚拟人作业姿态的生成效率[8].但是,由于人体结构非常复杂,简化后的虚拟人模型依然有至少30个自由度,在现有技术条件下,虚拟人作业姿态的生成效率仍然较低.因此,现有虚拟人操作仿真仍然需要耗费大量时间和人工干预,在装备研发周期的约束下,通常只能对装备的部分零部件进行操作仿真和分析评价,无法对装备设计方案的可行性进行充分地仿真验证[9].总的来看,虚拟人作业姿态生成的主要难点在于找到虚拟人生成精度和效率之间的平衡.

实际作业中,操作人员都自然地倾向于选择合适的姿态完成操作任务,以确保作业过程具有良好的可达性和可视性,从而尽可能地降低作业难度和复杂性.但是,在通过仿真方法分析操作人员的可达性和可视性时,现有研究很少考虑到人体作业姿态的变化,大多数研究只是针对静态的作业姿态进行分析.例如,在虚拟环境中,主要通过构建虚拟人静止姿态的可视性锥、可达性包络球进行可视性和可达性分析[5].而实际上,操作人员可以通过调整作业姿态来扩大作业范围和视野范围,即操作人员真实的可达域和可视域范围会比现有方法的分析结果更大.对于设计人员而言,仅仅分析并了解当前人体作业姿态下的可达性和可视性水平并不足够,更重要的是如何得到可以提高可达性和可视性水平的作业姿态.

基于上述分析,本文以装配仿真为研究对象,考虑作业姿态变化这一因素,采用几何方法计算不同虚拟人作业姿态的可达域范围,构建虚拟人的完整可达域,并根据虚拟人与操作对象的位置关系,自动确定合适的虚拟人作业姿态.首先,根据人体结构与运动特点,建立虚拟人装配动作模板;然后,通过理论分析和计算,推导出不同动作模板对应操作可达域的计算公式;在此基础上,结合虚拟人的完整可达域及作业姿态多目标优化模型,实现虚拟人作业姿态的自动生成;最后,通过案例对提出的方法进行了验证.

1 虚拟人装配动作模板构建

1.1 虚拟人装配动作类型

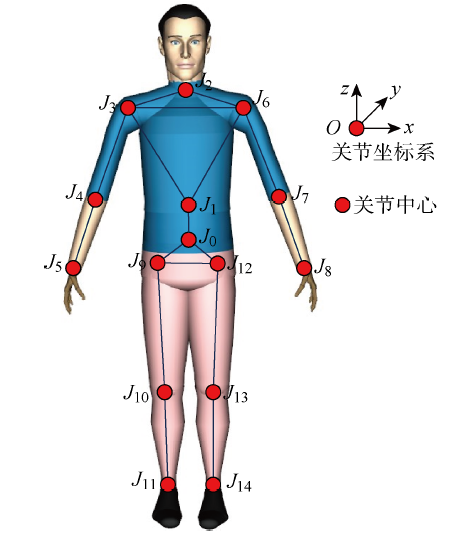

本文采用机械工程领域常用的Hanavan多刚体人体模型构建虚拟人,它的优点在于建模简单且便于进行运动学和动力学计算,能够有效支持复杂的人体运动仿真与分析[7].

如图1所示,Hanavan多刚体模型将人体分为15个刚体部件,包括:下躯干、上躯干、头部、左上臂、左下臂、左手、右上臂、右下臂、右手、左大腿、左小腿、左足、右大腿、右小腿和右足.上述刚体通过关节连在一起,Hanavan多刚体模型包含15个关节,即:根关节1个(J0)、腰关节1个(J1)、颈关节1个(J2)、肩关节2个(J3/J6)、肘关节2个(J4/J7)、腕关节2个(J5/J8)、髋关节2个(J9/J12)、膝关节2个(J10/J13)和踝关节2个(J11/J14).

图1

表1 装配动作基本类型

Tab.1

| 动作名称 | 代号 | 含义 |

|---|---|---|

| 直立 | Stand | 挺胸直立,双腿直立完成与身高相近区域的操作 |

| 弯腰 | Flexion | 腰部弯曲,双腿直立完成位置较低区域的操作 |

| 侧弯 | LateralFlexion | 腰部向左或右弯曲,双腿直立完成位置较低区域的操作 |

| 转腰 | Rotation | 腰部向左或右转动,双腿直立完成与身高相近区域的操作 |

| 下蹲 | Squat | 双膝弯曲完成位置较低区域的操作 |

| 双膝跪 | KneelBoth | 双膝跪于支撑面上完成位置较低区域的操作 |

| 单膝跪 | KneelOne | 左膝或右膝跪于支撑面上完成位置较低区域的操作 |

| 俯卧 | LieProne | 腹部着地,面部朝下完成位置很低区域的操作 |

| 仰卧 | LieSupine | 背部着地,面部朝上完成位置很低区域的操作 |

| 侧卧 | LieSide | 身体呈卧姿且腹部朝左或右,完成位置很低区域的操作 |

1.2 虚拟人装配动作模板

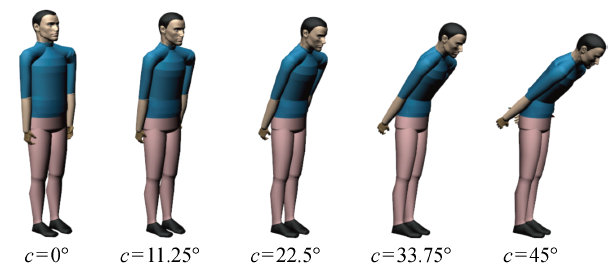

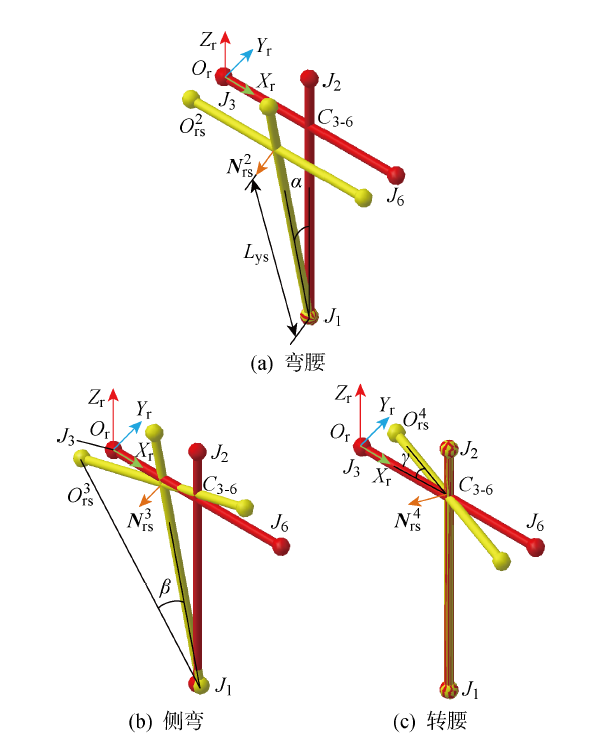

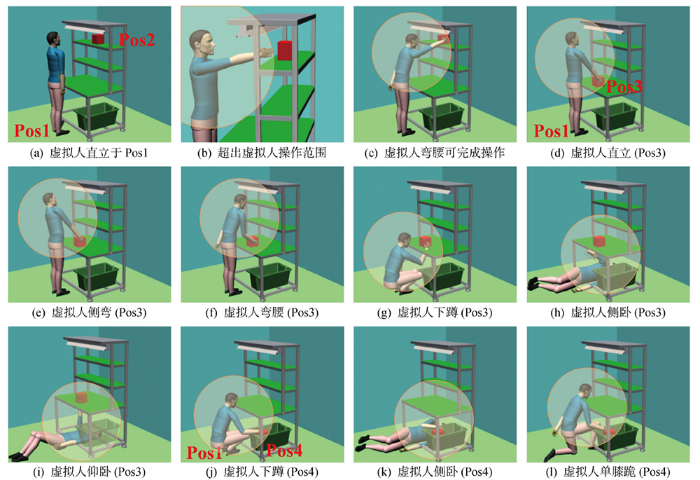

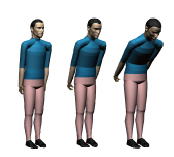

本文基于虚拟人模型并结合人体各关节的转动范围[13],对每种基本动作类型构建若干人体装配动作模板.通常,每个装配动作的形成都直接与一个或多个人体关节有关,如弯腰动作是通过人体上躯干绕根关节坐标系的x轴转动形成;而下蹲动作是通过踝关节、膝关节、髋关节和腰关节绕相应关节坐标系的x轴转动形成.对于主要受单个关节影响而形成的动作,如弯腰、侧弯和转腰,若影响动作形成的关节转角范围是[a1, a2],则基于最小转角a1,以 c=(a2-a1)/n为转角增量可建立n个人体装配动作模板.以弯腰动作为例,上躯干在向前弯曲时的转角范围是[0°, 45°],故以11.25° 为增量时,可构建出4个不同的弯腰动作,如图2所示.

图2

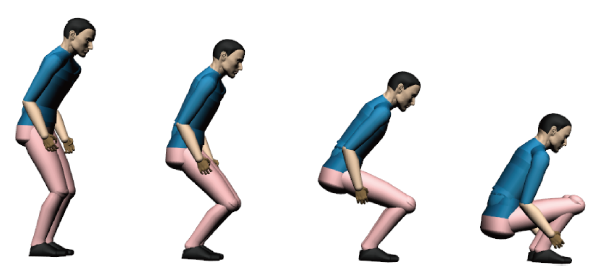

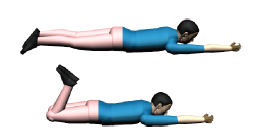

对于受多个关节影响而形成的动作,如下蹲、双膝跪、单膝跪、俯卧、仰卧和侧卧,各关节的不同转角组合会形成大量形态各异的动作,故不能采用上述转角增量生成方法,否则会产生大量无效的装配动作.实际上,为了完成上述特定的装配动作(指下蹲、双膝跪、单膝跪、俯卧、仰卧和侧卧动作),各关节的转角之间应符合一定的约束关系,而且这些动作之间有的差异并不显著.因此,本文基于影响上述动作的关节活动范围,有针对性的确定具有代表性的关节转角组合,从而构建虚拟人装配动作模板.

以下蹲为例,下蹲动作的实现主要与人体足部、小腿、大腿和上躯干有关,对应着4个关节转角范围,在进行下蹲时,这4个部位的关节转角必须满足一定约束关系而不是任意组合.为了确保动作模板的准确性,本文由实验人员做出各种下蹲动作,然后通过运动捕捉设备采集人体动作数据,并利用采集的数据驱动虚拟人生成具有代表性的下蹲姿势,如完全下蹲和半蹲动作等,如图3所示.此外,对于直立动作,只构建一个虚拟人装配动作模板.

图3

基于以上方法,本文构建了82个人体装配动作模板,包括:直立1个、弯腰9个、侧弯10个、转腰10个、下蹲8个、双膝跪8个、单膝跪12个、俯卧6个、仰卧6个和侧卧12个.在实际应用中,可根据需求构建更多人体装配动作模板,以满足对虚拟人作业姿态精度的更高要求.表2中为本文构建的部分动作模板,其中,每个模板的命名规则为:动作代号-模板在该动作中的序号,例如Stand-1,Flexion-2,Squat-1,Squat-2和OneKneel-1.

表2 人体装配动作模板

Tab.2

| 动作类型 | 模板代号 | 虚拟人动作 |

|---|---|---|

| 直立 | Stand-1 |  |

| 弯腰 | Flexion-2 Flexion-5 Flexion-9 |  |

| 侧弯 | LateralFlexion-3 LateralFlexion-5 LateralFlexion-10 |  |

| 单膝跪 | KneelOne-1 KneelOne-3 KneelOne-8 |  |

| 俯卧 | LieSupine-1 LieSupine-3 |  |

2 虚拟人装配动作完整可达域

2.1 完整可达域概念

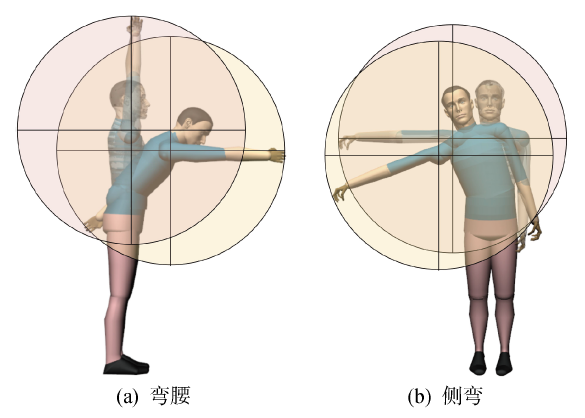

如图4所示,以虚拟人的右侧上肢为例,在不走动的情况下,虚拟人在固定操作位置上从直立到弯腰、侧弯、转腰和下蹲等动作变化的过程中,肩部位置发生了变化,人体的操作范围也随之发生着变化.因此,基于人体几何尺寸并结合各关节的转角范围,将所有虚拟人动作对应的操作范围进行叠加,可以构建出虚拟人完整的可达域范围.

图4

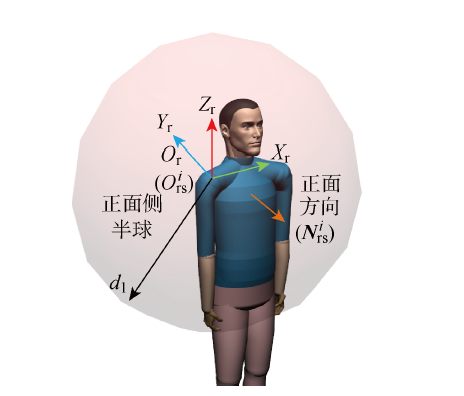

如图5所示,以虚拟人直立时肩关节中心所在空间位置为原点Or,建立三维坐标系OrXrYrZr.图中:d1为手臂长度;

图5

2.2 完整可达域计算

本文构建虚拟人操作范围的构造函数F,根据虚拟人装配动作的相关描述参数,可以实现对虚拟人装配操作范围的计算与生成:

中:α、β和γ表示虚拟人上躯干绕其根关节坐标系的x轴、y轴和z轴转动的角度,分别对应于虚拟人的弯腰、侧弯和转腰动作;δ表示虚拟人双腿的下蹲系数,当δ=0时表示虚拟人双腿为直立状态,δ=1时表示虚拟人双腿为完全下蹲状态,当δ在0和1之间时表示虚拟人双腿为直立和完全下蹲间的一系列中间姿态.此外,δ=-1时表示虚拟人双腿既非直立也非下蹲动作,如可能是单膝跪等动作.相似地,λ1、λ2、λ3、λ4和λ5分别表示虚拟人的双膝跪系数、单膝跪系数、俯卧系数、仰卧系数和侧卧系数,当它们为-1时,分别表示虚拟人处于非双膝跪、非单膝跪、非俯卧、非仰卧、非侧卧状态,而当它们在[0, 1]之间时,则表明虚拟人处于双膝跪、单膝跪、俯卧、仰卧、侧卧状态.例如,λ1表示虚拟人的双膝跪系数,在λ1∈[0, 1]时,λ1=0表示虚拟人双膝跪于支撑面的同时,大腿和躯干为直立状态,λ1=1表示虚拟人双膝跪于支撑面的同时,大腿与小腿为完全贴合状态,当λ1在0和1之间时表示虚拟人处于以上两个姿态间的一系列中间姿态.装配动作描述参数与子空间Si的对应关系如表3所示.

表3 装配动作描述参数与子空间Si的对应关系

Tab.3

| 类型 | Si | α, β, γ, δ, λ1, λ2, λ3, λ4, λ5范围 |

|---|---|---|

| 直立 | S1 | α=0°, β=0°, γ=0°, δ=0, λ1=-1, λ2=-1, λ3=-1, λ4=-1, λ5=-1 |

| 弯腰 | S2 | 0°<α≤45°, β=0°, γ=0°, δ=0, λ1=-1, λ2=-1, λ3=-1, λ4=-1, λ5=-1 |

| 侧弯 | S3 | α=0°, -20°≤β≤20°, γ=0°, δ=0, λ1=-1, λ2=-1, λ3=-1, λ4=-1, λ5=-1 |

| 转腰 | S4 | α=0°, β=0°, -45°≤γ≤45°, δ=0, λ1=-1, λ2=-1, λ3=-1, λ4=-1, λ5=-1 |

| 下蹲 | S5 | 0°≤α≤45°, β=0°, γ=0°, 0<δ≤1, λ1=-1, λ2=-1, λ3=-1, λ4=-1, λ5=-1 |

| 双膝跪 | S6 | 0°≤α≤45°, β=0°, γ=0°, δ=-1, 0≤λ1≤1, λ2=-1, λ3=-1, λ4=-1, λ5=-1 |

| 单膝跪 | S7 | 0°≤α≤45°, β=0°, γ=0°, δ=-1, λ1=-1, 0≤λ2≤1, λ3=-1, λ4=-1, λ5=-1 |

| 俯卧 | S8 | 0°≤α≤45°, β=0°, γ=0°, δ=-1, λ1=-1, λ2=-1, 0≤λ3≤1, λ4=-1, λ5=-1 |

| 仰卧 | S9 | 0°≤α≤45°, β=0°, γ=0°, δ=-1, λ1=-1, λ2=-1, λ3=-1, 0≤λ4≤1, λ5=-1 |

| 侧卧 | S10 | 0°≤α≤45°, β=0°, γ=0°, δ=-1, λ1=-1, λ2=-1, λ3=-1, λ4=-1, 0≤λ5≤1 |

由图5可以看出,虚拟人的操作范围主要与肩关节的位置有关,即:以肩关节中心为圆心,以手臂长度为半径所构造的球体就是当前动作下虚拟人的操作范围.在实际分析应用中,只需考虑虚拟人正面一侧的半球体,背面一侧半球体的分析可以通过改变虚拟人朝向实现.因此,利用函数F计算虚拟人操作范围的思路如下.首先根据虚拟人动作的描述参数(α, β, γ, δ, λ1, λ2, λ3, λ4, λ5)求解肩关节中心的位置

式中:pi(xi, yi, zi)表示子空间Si中的任意一点;

当虚拟人直立时,其肩关节中心

如图6所示,当虚拟人弯腰、侧弯、转腰时,其肩关节中心

式中:

图6

采用类似的分析方法,可对其他虚拟人装配动作的肩关节中心和方向向量进行计算,由于篇幅有限,不再对其计算过程一一详述.最后,结合表3中动作描述参数的取值范围,将肩关节中心位置与方向向量代入式(3)中计算,可以得到各类虚拟人装配动作对应的操作范围以及虚拟人完整的可达域.

在第1.2节中构建了82个虚拟人装配动作模板,采用上述方法可构建出各个动作模板对应的操作范围,记为Si,j.其中,i表示动作类型代号,j表示模板在该动作类型中的序号.为了减少虚拟人完整可达域的计算量,用以上82个虚拟人动作模板对应的操作范围来描述虚拟人完整的可达域,即用离散空间代替连续空间.

3 基于完整可达域的仿真姿态生成

3.1 作业姿态多目标优化模型构建

实际装配过程中,装配人员与其周围作业环境之间的交互存在以下特点:首先,装配人员会避免与作业环境发生干涉碰撞或减少发生碰撞的次数;其次,装配人员会尽可能地接近装配对象,以确保装配操作过程具有良好的可达性和可视性;此外,装配人员会自然地以当前作业环境下最舒适的姿态完成装配操作.相应地,根据装配人员与作业环境交互的上述特点,本文提出虚拟人模型与作业环境模型交互的4个启发性原则,即:① 虚拟人与作业环境间的碰撞要尽可能少;② 虚拟人与装配对象之间的距离要尽可能小;③ 虚拟人视野要尽可能地落在装配对象的可视范围内;④ 虚拟人姿态要尽可能舒适.

因此,本文中虚拟人作业姿态的生成问题可以被定义为:在给定的装配作业环境下,确定出能够满足上述4个启发性原则的虚拟人位姿,包括虚拟人位置和动作.由于可以利用人体装配动作模板作为虚拟人动作的已知量,所以该问题可被进一步转化为:在给定的装配作业环境下,从人体装配动作模板集合中,寻找能够满足上述4个启发性原则的虚拟人装配动作及相应的虚拟人位姿.该问题实际上是一个多目标优化问题,可用数学表达式将其描述为

式中:Pn表示虚拟人位置向量,包括移动量M (x, y, z)和旋转量R (h, p, r)两部分,分别用于描述虚拟人在虚拟环境坐标系中的绝对位置及相对各坐标轴的旋转量;An表示虚拟人动作向量,采用人体装配动作模板来描述;

3.2 作业姿态多目标优化模型求解

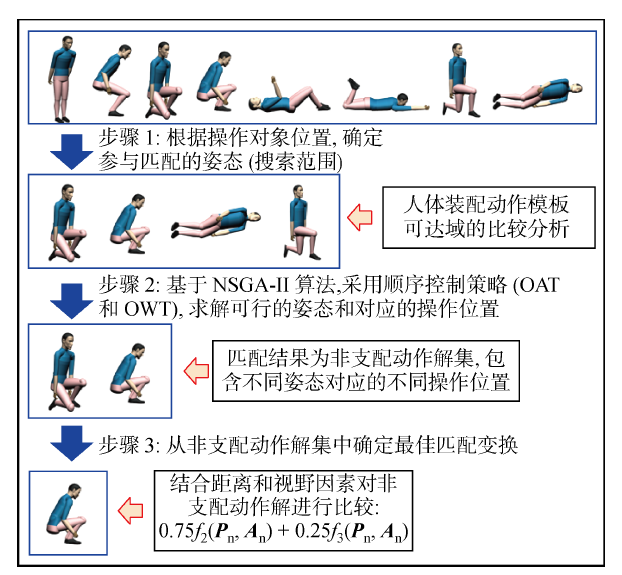

在装配仿真中,当给定虚拟人和操作对象的位置后,基于虚拟人直立时肩关节中心与操作对象中心之间的相对位置,在装配动作模板对应的操作范围Si,j中进行搜索,可以初步确定虚拟人能够采用哪些装配动作进行操作.通过这种方式,可以快速筛选出可能的虚拟人作业姿态,从而避免了繁琐的虚拟人姿态调整过程.在此基础上,基于虚拟人作业姿态的多目标优化模型并结合NSGA-II 算法,可以确定最终的虚拟人作业姿态.

NSGA-II 是采用带精英策略的快速非支配排序遗传算法(Non-Dominated Sorting Genetic Algorithm with Elitist Strategy),是目前求解多目标优化问题时最常使用的算法,它是在第一代非支配排序遗传算法NSGA的基础上经改进后提出的.相比于NSGA,NSGA-II 降低了算法的计算复杂度,提高了非支配排序计算的效率.此外,通过将父代种群和子带种群进行组合以共同产生下一代种群,确保了优良个体的延续.本文构建的作业姿态多目标优化模型是典型的多目标优化问题,同时,多目标优化模型中变量为位置向量Pn以及虚拟人动作向量An,属于较低维度的优化问题,因此,非常适合采用NSGA-II 算法进行求解.

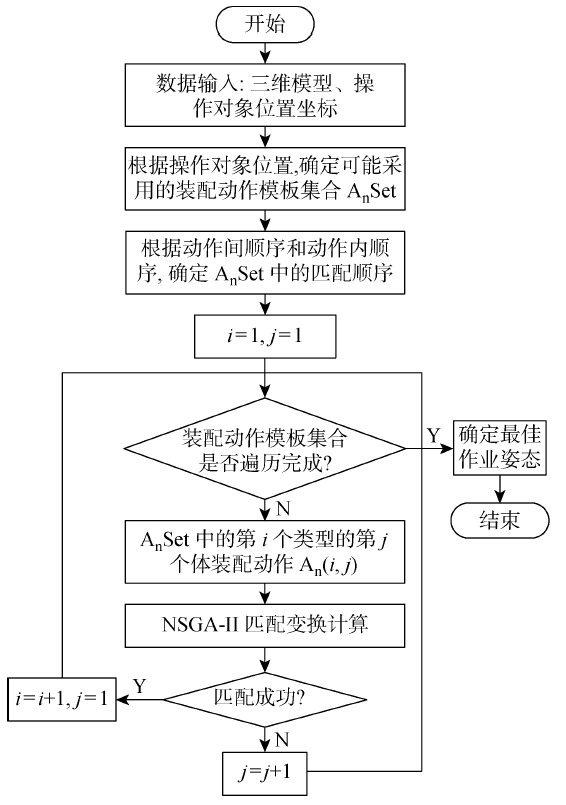

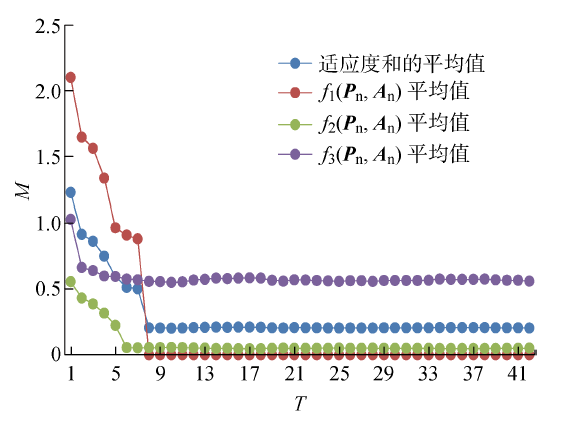

本方法的输入为装配仿真环境的三维模型、操作对象的位置坐标,输出为虚拟人的位置坐标与动作信息, 算法的主要流程和原理如图7和图8所示.首先,基于操作对象的位置,结合虚拟人的完整可达域,筛选出可采用的装配动作模板集合AnSet.然后,以虚拟人位置参数与动作参数为变量,利用NSGA-II 算法对多目标优化模型进行求解.其中,动作参数采用已筛选出的装配动作模板,从而可提高求解过程的效率.同时,动作模板的最佳匹配变换搜索按照一定顺序进行,分为动作间顺序(Order Among action Types, OAT)和动作内顺序(Order Within action Type, OWT).动作间顺序指按照直立、弯腰、侧弯、转腰、下蹲、双膝跪、单膝跪、俯卧、仰卧和侧卧的动作类顺序进行匹配变换搜索.动作内顺序则指在同一动作类型中优先采用舒适性高的动作进行匹配变换搜索,如果舒适性高的动作匹配成功,则不再对该类型中的其余动作进行匹配并转入下一动作类型,否则需要对舒适性低一级的动作进行匹配变换搜索,直到匹配成功为止;若该类型动作匹配都不成功,则直接转入下一动作类型进行匹配.最后,对所有匹配成功的虚拟人位置和动作进行分析比较,确定虚拟人的最佳作业姿态.

图7

图8

针对姿态因素,本文利用快速全身评估(Rapid Entire Body Assessment, REBA)方法对各人体装配动作模板进行评价,在评价时假设虚拟人负载相同,因而评价结果只与虚拟人的姿态有关.以弯腰动作为例,上躯干转动的角度越大则舒适性越差,反之则舒适性越好.因而在同等条件下优先采用转动角度小的弯腰动作,只有当其无法满足要求时,如转动角度小时会产生较多干涉碰撞,才考虑采用转动角度大的弯腰动作,即通过降低舒适性来避免发生碰撞.

利用NSGA-II 算法求解多目标优化问题时,得到的结果一般是非支配解集(又称非劣解集或Pareto解集),即解之间无法确定优劣关系,而且也没有比它们更好的解.本文称其为非支配动作解集,即解是不同动作类型中匹配成功且舒适性较高的虚拟人动作及其位置信息,其中同一个虚拟人动作可能存在多个对应的操作位置.为了从这些非支配解中确定最终解,必须再给定相应的权重来判断它们的优劣性,本文的权重选择参考层次分析法,即根据指标的相对重要性来确定指标间的标度值以及它们的权重.如A指标和B指标同等重要,则标度值为1,两个指标的权重都为0.5;如A指标比B指标稍微重要,则标度值为3,两个指标的权重分别为0.75和0.25;其余情况依此类推.因此,本文在优先保证舒适性的同时,采用对距离因素和视野因素赋权并综合排序的方式确定最佳的非支配动作解.由于距离因素比视野因素相对更重要,故权重分别设为0.75和0.25,根据这一原则,选择上述非支配动作解中0.75f2(Pn, An)+0.25f3(Pn, An)最小的虚拟人动作与位置为最佳作业姿态.此外,对于某些作业环境,若只存在一个虚拟人动作模板与其匹配成功且只有一个匹配位置,则直接以该虚拟人动作及其对应的操作位置为最佳作业姿态.

4 应用实例

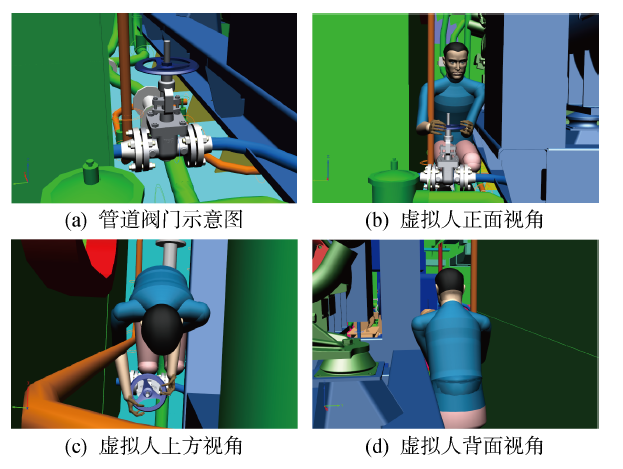

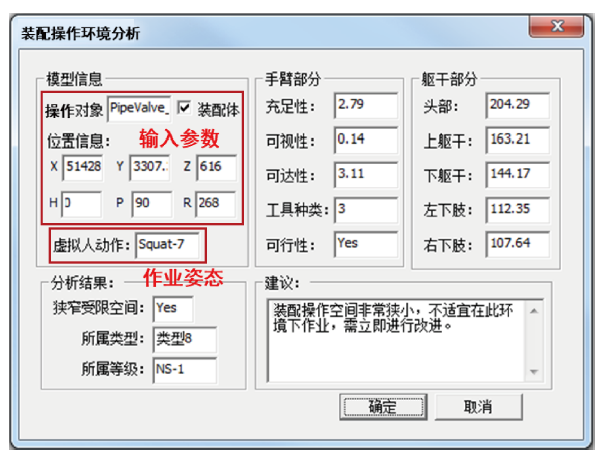

在本课题组自主研发的虚拟仿真软件VESP基础上对本文方法进行功能开发,并结合两个案例进行应用验证.

图9

图10

表4 Squat-7的非支配动作解

Tab.4

| 序号 | x/mm | y/mm | r/rad | f1(Pn, An) | f2(Pn, An) | f3(Pn, An) | 0.75f2+0.25f3 |

|---|---|---|---|---|---|---|---|

| 1 | -14.224 | 206.325 | 0.197 | 0.000 | 0.019 | 0.702 | 0.190 |

| 2 | -58.729 | 250.205 | 0.199 | 0.000 | 0.038 | 0.604 | 0.180 |

| 3 | -131.581 | 292.951 | 0.200 | 0.000 | 0.068 | 0.486 | 0.173 |

| 4 | -87.671 | 263.219 | 0.200 | 0.000 | 0.046 | 0.561 | 0.175 |

| 5 | -131.581 | 292.951 | 0.200 | 0.000 | 0.068 | 0.486 | 0.173 |

| 6 | -87.883 | 259.592 | 0.200 | 0.000 | 0.044 | 0.566 | 0.175 |

| 7 | -12.708 | 188.186 | 0.199 | 0.000 | 0.013 | 0.728 | 0.192 |

| 8 | -198.705 | 299.181 | 0.157 | 0.000 | 0.093 | 0.424 | 0.176 |

| 9 | -87.671 | 253.546 | 0.200 | 0.000 | 0.040 | 0.574 | 0.174 |

| 10 | -188.055 | 296.017 | 0.200 | 0.000 | 0.080 | 0.429 | 0.167 |

| 11 | -98.563 | 265.333 | 0.200 | 0.000 | 0.048 | 0.549 | 0.173 |

| 12 | -173.331 | 297.042 | 0.200 | 0.000 | 0.078 | 0.448 | 0.171 |

| 13 | -199.160 | 297.167 | 0.200 | 0.000 | 0.084 | 0.431 | 0.171 |

| 14 | -9.535 | 219.028 | 0.199 | 0.000 | 0.024 | 0.689 | 0.190 |

| 15 | -199.083 | 299.181 | 0.161 | 0.000 | 0.093 | 0.424 | 0.176 |

| 16 | -154.245 | 296.242 | 0.200 | 0.000 | 0.074 | 0.463 | 0.171 |

| 17 | -98.563 | 293.640 | 0.200 | 0.000 | 0.066 | 0.514 | 0.178 |

| 18 | -199.981 | 299.979 | 0.198 | 0.000 | 0.086 | 0.426 | 0.171 |

最后,分析各装配动作对应的非支配动作解(共43个),以距离因素和视野因素指标为依据,确定虚拟人的最佳作业姿态为:虚拟人装配动作Squat-7和操作位置(-188.055, 296.017, -357, 0, 0, 0.200) mm,即Squat-7对应的第10个非支配动作解,结果如图11所示.

图11

图12

图13

5 结语

本文以装配操作为对象,构建了虚拟人装配动作模板,并采用几何方法推导了虚拟人的完整可达域.在此基础上,结合虚拟人作业姿态的多目标求解模型,实现了虚拟人作业位姿的自动生成.通过以上研究,减少了人工的参与,提高了虚拟人作业姿态生成的效率和自动化程度.

本文主要依据常见的装配动作构建了10种类型的装配动作模板,且每种类型是通过设置关节转角间隔来生成不同的标准姿态.然而,由于作业环境的复杂性和差异性,很多装配操作的完成需要一些特殊的装配动作,所以如果仅仅利用本文建立的装配动作模板,可能无法求解出符合要求的作业姿态.在以后研究中,将以扩大本文方法的应用范围为目的,并根据实际作业环境特点,结合人体动作捕捉设备对装配动作模板进行扩充与完善.

参考文献

航空航天虚拟装配和虚拟维修进展综述

[J].

LIU Fengcai, XIANG Caixia. Summary of virtual assembly and virtual maintenance in aerospace

[J].

A semi-automatic approach to implement rapid non-immersive virtual maintenance simulation

[J].DOI:10.1108/AA-07-2017-079 URL [本文引用: 1]

虚拟操作仿真环境中基于运动捕获的虚拟人实时控制技术

[J].

Virtual human real-time control technology based on motion capture in virtual simulation environment

[J].

Using digital and physical simulation to focus on human factors and ergonomics in aviation maintainability

[J].

DOI:10.1177/0018720819861496

PMID:31361155

[本文引用: 1]

This research aimed to evaluate the differences in the assessments made by three simulation tools used in a maintainability design office to perform human factor/ergonomics (HFE) analysis: digital human modeling (DHM), virtual reality (VR), and physical mock-up (PMU).Maintainability engineers use digital/physical simulation tools in the early design phase to analyze whether the design is well adapted for maintenance operators. Knowing the potential of these simulation tools would encourage maintainability stakeholders to integrate HFE in the design process more efficiently.Eleven maintenance tasks were analyzed from the participation of six maintenance operators. Various HFE indicators including physical, cognitive, and organizational indicators were assessed. Each operator repeated 11 maintenance tasks on VR and PMU. Based on the anthropometric parameters, six manikins were created to analyze 11 maintenance tasks on DHM.A significant difference was found for the organizational indicators between VR and PMU, whereas the physical and cognitive indicators are similar. DHM, VR, and PMU are compared with the common HFE indicators for the physical dimension and present a significant difference for individual tasks.To reduce the gap between simulation tools, a better physical representation is requested on the VR platform, improving the perception of work sequences in the virtual world. Concerning DHM, a new paradigm is proposed to study a few tasks per work area instead of studying each task independently.This study will help develop a new methodology and tools specifically for non-HFE experts in the maintainability department.

Human factors automatic evaluation for entire maintenance processes in virtual environment

[J].DOI:10.1108/AA-04-2014-028 URL [本文引用: 2]

Using virtual reality to support the product’s maintainability design: Immersive maintainability verification and evaluation system

[J].DOI:10.1016/j.compind.2018.06.007 URL [本文引用: 1]

Virtual human modeling for interactive assembly and disassembly operation in virtual reality environment

[J].DOI:10.1007/s00170-013-5207-3 URL [本文引用: 2]

Virtual human hybrid control in virtual assembly and maintenance simulation

[J].DOI:10.1080/00207543.2013.842025 URL [本文引用: 1]

基于知识的航空虚拟维修技术

[J].

Knowledge-based virtual aviation maintenance technology

[J].

虚拟人装配动作库构建方法

[J].

Building an assembly action library for a virtual human

[J].

关于虚拟人体维修作业姿态库设计研究

[J].

Research on the design method of virtual human body maintenance posture examples

[J].

船舶分段装焊工艺建模及狭小操作区域搜索方法

[J].针对船舶分段装焊过程中极易出现分段区域空间狭小、导致工人焊接作业困难的问题,提出了结合分段装焊工艺过程仿真的狭小操作区域搜索方法。建立了基于船体分段结构模型、焊接工艺信息模型、焊接仿真资源模型为基础的分段装焊工艺仿真模型。建立了人体焊接操作姿态空间简化模型,利用碰撞干涉对焊缝焊接所需的操作空间大小进行快速检测,实现基于装配工艺顺序的分段建造潜在狭小操作区域的求解,为船舶设计方案人机工学评估提供有效输入。基于上述方法开发了原型系统,并通过实例证明了本方法的有效性。

Research on welding process modeling and narrow operating area searching for shipbuilding block

[J].To solve the status that the welding operation is difficult because of the narrow segmented regions in shipbuilding block, the searching algorithm of narrow operating area combined with welding process simulation model was presented. <em>Block model of ship, welding process model and welding resource model were completed to establish the block welding process simulation model. The collision and interference detection was used to check the space required by the welding operation rapidly, and then the potential narrow operating area based on the sequence planning of assembly process was achieved. The area can provide effective input for the man-machine engineering assessment of ship design. </em>Prototype system was developed based on the methods above, and the effectiveness of this method has been proved by an example.

虚拟人装配操作智能仿真技术研究

[J].

A research of virtual human assembly intelligent simulation technology

[J].

基于多目标遗传算法的虚拟人作业姿态仿真

[J].

Working posture simulation method for virtual human based on multi-objective genetic algorithm

[J].