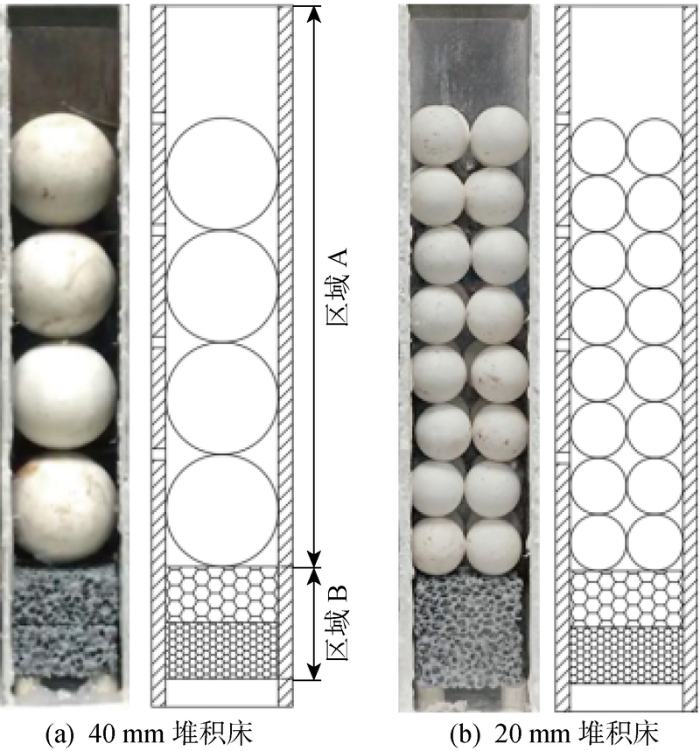

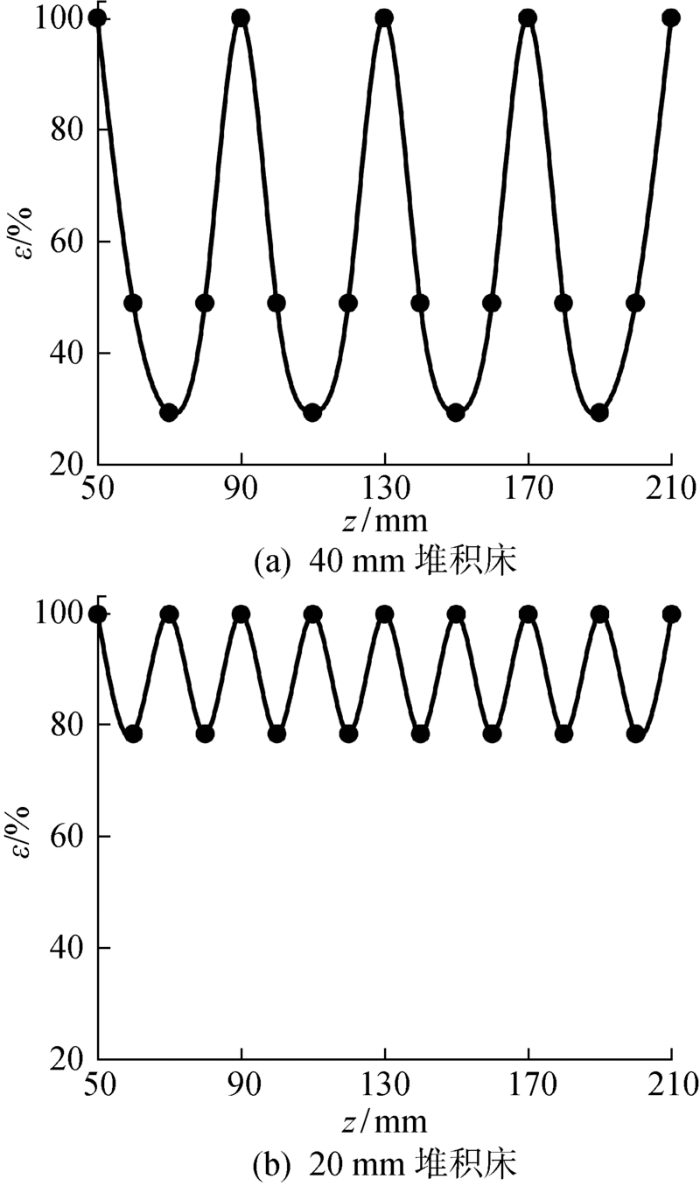

颗粒堆积的方式在多孔介质方案中得到广泛应用,其优点是高度可调节以及孔隙率可变,在实际应用中较为便利.姜霖松等[5]利用随机堆积直径为 6 mm 小球模型,分析了当量比为0.32、入口速度为0.5 m/s工况下甲烷和空气预混气体在堆积床内的燃烧过程.结果表明,颗粒平均温度高于同一水平面上的气体温度,表明颗粒良好的蓄热能力,为稳定燃烧提供了条件.采用直径较小的颗粒堆积成随机结构,孔隙尺度较小,在试验中很难观察火焰结构和火焰在多孔基体周围的传播细节.杨剑等[6]对颗粒有序堆积方式展开研究,分析了雷诺数(Re)变化及不同颗粒堆积方式对多孔介质强制对流换热性能的影响,发现在不同堆积方式中,简单立方体均匀堆积(SC)模型的综合换热效率最高.Calis等[7]通过试验研究了粒径比即颗粒直径与方管边长之比为1~4的多个堆积模型的压降变化规律,结果表明粒径比为1的堆积体中每个颗粒代表一个新的入口区域,即从压降的角度来看,从第一个颗粒开始到最后一个颗粒,堆积模型流动呈周期性.本试验根据该研究内容选取粒径比分别为1和2的两种堆积模型,即采用40 mm和20 mm氧化铝球建立简单立方体均匀堆积床,以下简称40 mm堆积床和20 mm堆积床,目的是将局部空隙尺度放大,以更好地研究火焰在堆积床孔隙内的局部燃烧现象.

在多孔介质CO排放与火焰传播特性方面,李楠等[8]研究稀释甲烷和氧气混合气体在堆积床中扩散过滤燃烧排放的CO的质量浓度规律.结果表明随着甲烷质量分数的增加,CO的质量浓度降低,最低时约为12 mg/m3;随着填充床高度的增加,CO的质量浓度增加,最大时约为420 mg/m3.王恩宇等[9]分析过量空气系数、水蒸气和氧气对CO排放的影响,结果表明热值为3.0 MJ/m3的超低热值气体在增大过量空气系数或通入氧气时,能够有效降低CO排放,最低能降到体积分数为53×10-6;且内部点火相较于外部点火能够减少1/3的预热时间.岳猛等[10]研究当量比和入口速度对氧化铝圆柱体有序堆积床中火焰传播速度的影响,发现在当量比为 0.162~0.324、入口速度为 0.287~0.860 m/s的试验工况下,火焰可以稳定向前传播,火焰传播速度随入口速度的增加和当量比的减小而增大.而在简单立方堆积床中火焰的传播特性尚不明确,因此有必要展开相关研究.

本文利用自行搭建的简单立方堆积多孔介质燃烧试验平台,建立直径为40 mm和20 mm的氧化铝球与双层碳化硅泡沫陶瓷的堆积模型,通过试验研究了甲烷和空气混合气体在不同当量比、稳态气流速度和堆积颗粒孔隙情况下对火焰传播特性、尾气排放的影响,并分析火焰温度变化分布规律,旨在为多孔介质的燃烧特性研究提供参考.

1 试验系统及步骤

1.1 试验系统

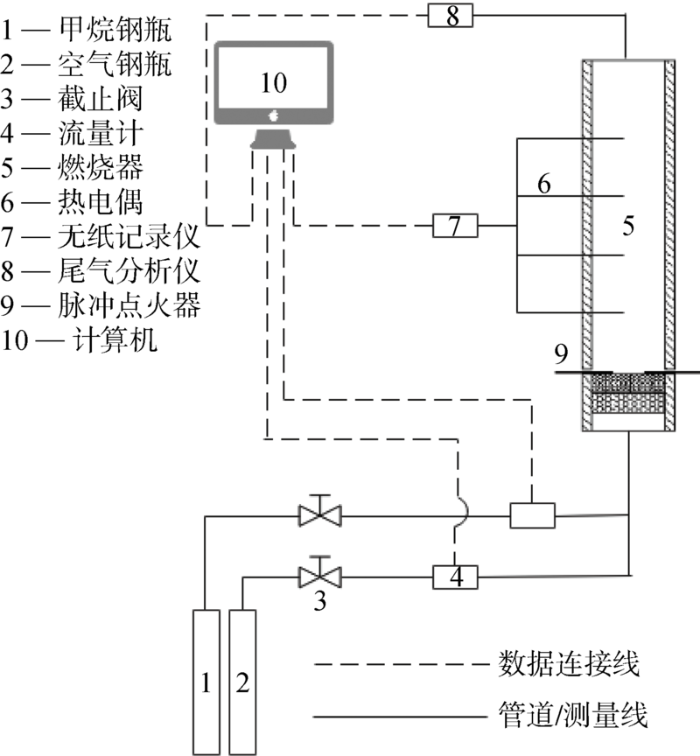

图1

表1 多孔介质物理参数

Tab.1

| 多孔介质 | 孔隙率/% | 导热系数/ (W·m-1·K-1) | 辐射率 |

|---|---|---|---|

| SiC泡沫陶瓷1 | 82.5 | 16.7 | 0.9 |

| SiC泡沫陶瓷2 | 64.5 | 16.7 | 0.9 |

| 40 mm Al2O3堆积床 | 52.4 | 29.3 | 0.8 |

| 20 mm Al2O3堆积床 | 52.4 | 29.3 | 0.8 |

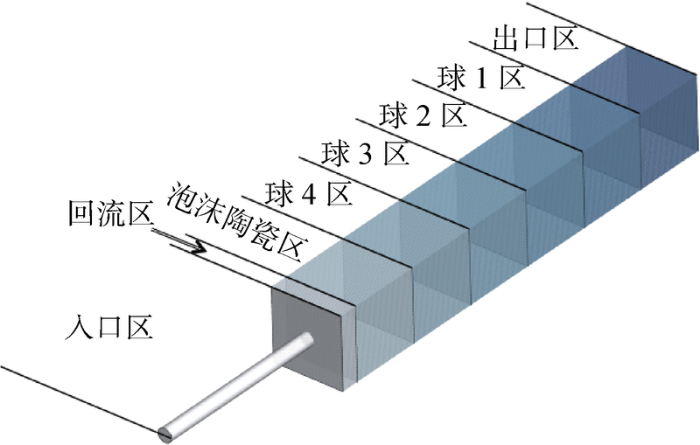

多孔介质燃烧器装配如图2所示.燃烧器为方柱形,其主体由三面钢材与一面石英玻璃组成,长和宽均为40 mm,高为250 mm,壁厚为5 mm.为了尽量减少热损失,燃烧器的外表面覆盖一层8 mm厚的高温陶瓷纤维绝缘层[12].进气管为钢材,内径为7.6 mm,长度为 1000 mm.燃烧器入口段为气体回流区.SiC泡沫陶瓷区采用大孔和小孔的双层结构,置于回流区上方,以支撑颗粒堆积床[13]和防止燃烧工况异常产生的回火[14].电脉冲点火器通过燃烧器两侧小孔插入,以将点火区和预热区设置在泡沫陶瓷与颗粒堆积床之间.在燃烧器一侧开有4个小孔,位置高度分别为90、140、190和 210 mm,以插入热电偶测量温度.

图2

图3

图4

1.2 测试步骤

将空气和甲烷的表压力设置为0.15 MPa,两种气体分别通过质量流量控制器后,初步混合再进入1000 mm进气管进行边流动边混合,最后在燃烧器中的回流区实现充分混合.气体经双层泡沫陶瓷进入颗粒堆积床,由电脉冲点火器点燃,火焰在颗粒堆积床中进行过滤燃烧.在该过程中,预混气体在回流区的低速区中延长了滞留时间,保持预混气体处于一定的流速值.采用下流烟气余热与多孔介质基体热量回流对混合气体进行预热,并利用泡沫陶瓷的弥散性使预混气体发展更加均匀,以获得更宽的火焰稳定范围,有利于提高火焰稳定性和燃烧的完全程度.

将摄像机放置在燃烧器的正前方进行图像采集,以观察火焰形态.将Ecom烟气分析仪的测量探头置于燃烧器出口平面处,以实时获取出口处的尾气成分.每个热电偶沿中心轴向插入燃烧器的侧面小孔运行,热电偶的温度测量值使用36个通道的无纸记录仪盘古VX5109进行数字化,并转移到PC端进行后期处理.

2 结果与分析

2.1 火焰稳定性及其传播特性

火焰稳定指在一定的燃烧工况下,火焰驻定在某一位置并保持一定形状的状态.稳定的火焰状态是对燃烧设备最基本的要求,否则着火后的火焰将很快熄灭,甚至可能由于回火引起爆炸事故.

2.1.1 气体初始温度对点火极限的影响

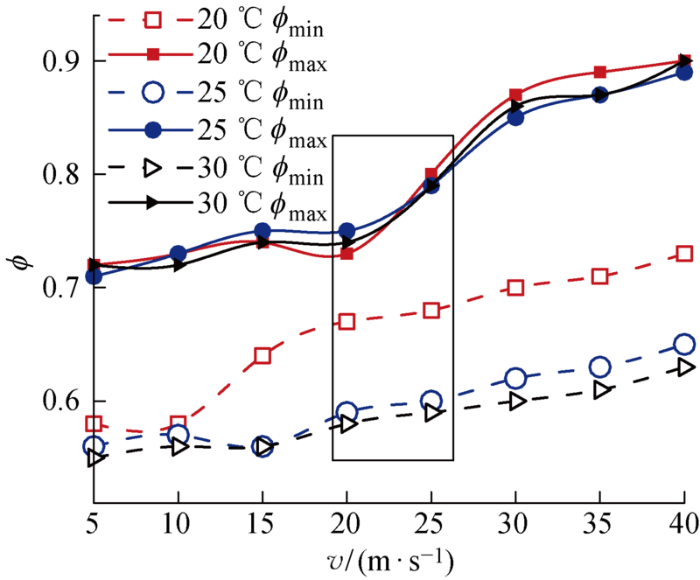

在试验过程中,预混气体初始温度对点火极限产生影响,因此需要选取适合的初始温度对预混气体进行点燃.本文选取20、25和30 ℃共3个不同的室温环境,基于40 mm堆积床进行点火试验.如图5所示,

图5

图5

环境温度对可燃当量比范围的影响

Fig.5

Influence of ambient temperature on range of combustible equivalent ratio

3个不同的环境温度下,ϕmax相差不大;当入口速度大于20 m/s时,ϕmin和ϕmax的差值增大,即可燃当量比的范围扩大.

2.1.2 火焰可燃界限

在实际燃烧设备应用中,燃烧室温度通常较高.为了保证低热值燃料在温度较高的燃烧设备中的燃烧状态,在混合气体入口速度为10 m/s,流量为27.2 L/min (标准状态下),当量比为0.7的工况下,将燃烧室中的球4区温度预热至600 ℃并切换至测试工况.

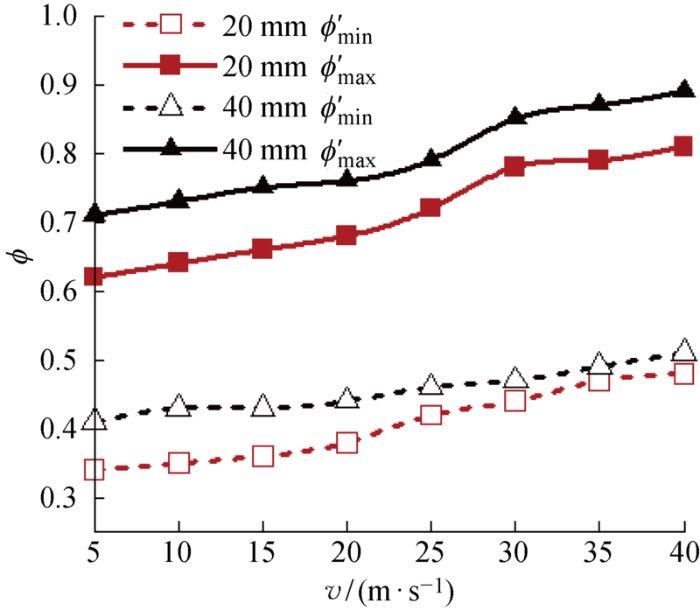

各区域温度在10 min内变化不超过10 K时,认为火焰达到稳定状态.在气体初始温度为25 ℃时,ϕ'min和ϕ'max之间的状态被定义为在球4区预热温度为600 ℃时,火焰可以在多孔介质中燃烧的临界当量比稳定范围的上、下限.如图6所示,40 mm堆积床在预热后的可燃界限均高于20 mm堆积床,由于已经将着火点的温度预热至600 ℃,排除上游未燃预混气体未充分预热的情况,其主要原因是 20 mm 堆积床轴线处存在一个由氧化铝球包围的空间,而这个空间相比于40 mm堆积床周围通道有更好的保温能力.在同一工况下,20 mm堆积床中轴线处通道中流速大于40 mm堆积床,火焰更容易吹熄,故其上限低于后者.

图6

图6

预热后40 mm和20 mm堆积床可燃界限

Fig.6

Flammability limits for preheated 40 mm and 20 mm packed beds

2.1.3 火焰传播特性

在孔隙率相对均匀的小球堆积床中,固体基体易被火焰加热,燃烧过程中火焰传播作用明显.但在大球堆积床中,固体基体从吸收热量到对周围流体进行热反馈过程的时间都远大于前者,火焰传播速度难以测量,因此重点讨论火焰燃烧区域位置和颗粒温度变化与火焰传播特性的关系.

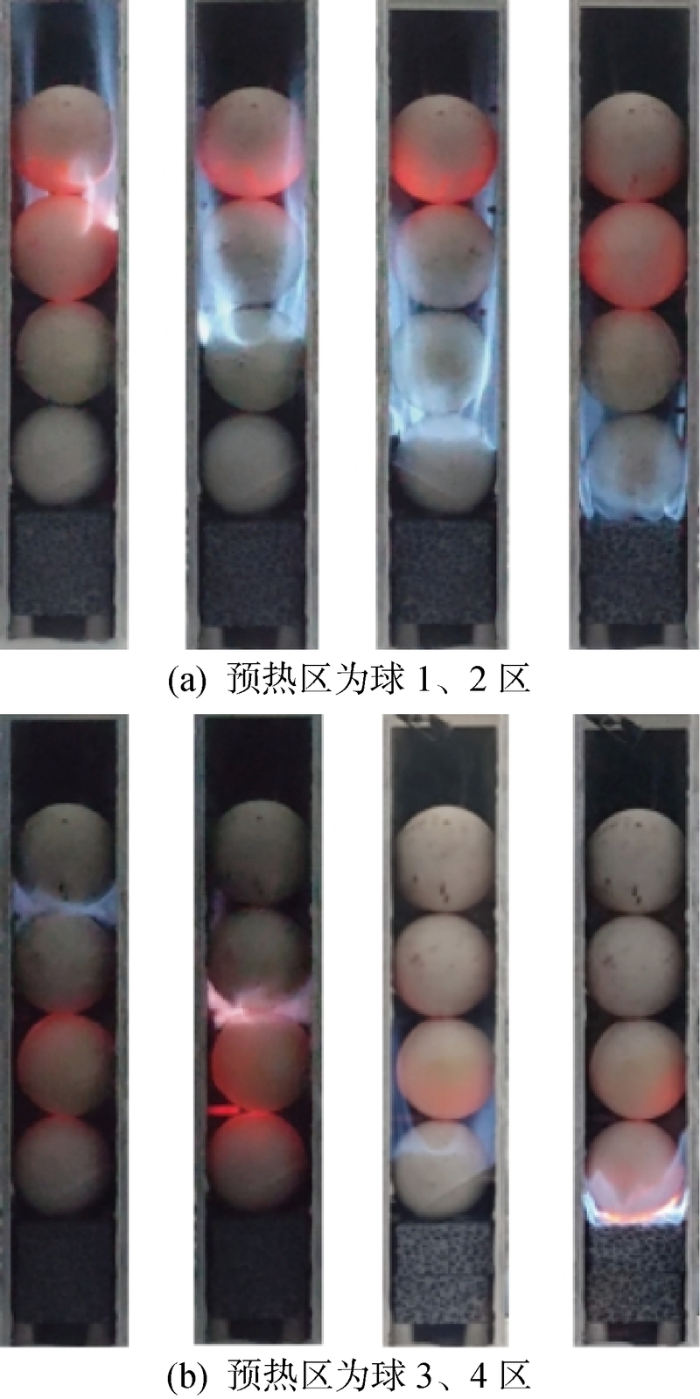

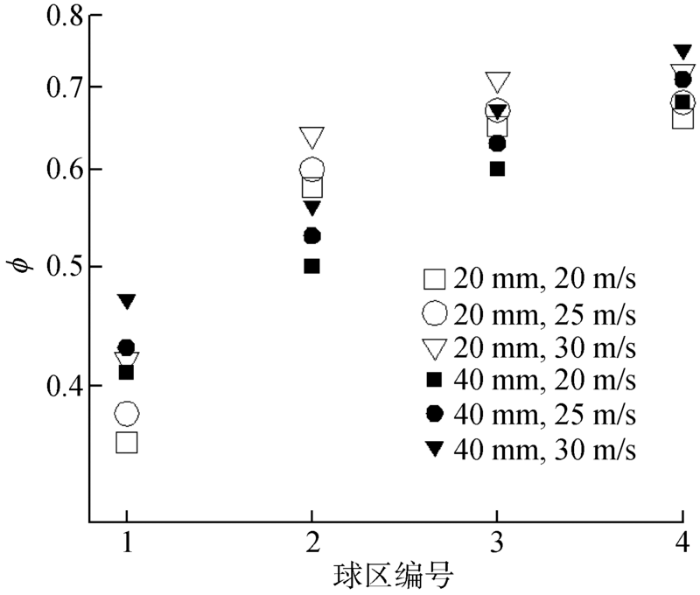

此外,图7(a)所示为预热 40 mm堆积床下游后火焰驻定燃烧位置随工况变化的传播情况,当当量比减小,流速增大到一定值时,火焰驻定燃烧位置随工况变化也呈现一定变化.将工况切换为当量比为0.48、入口速度为20 m/s,火焰面在球1区保持稳定燃烧,将球1区预热至600 ℃,保持流速不变,增大当量比至0.5,火焰向上游传播至球3区;保持流速不变,增大当量比至0.6,火焰随即向上游传播至球2区;保持流速不变,继续增大当量比至0.68,火焰最终到达球4区进行驻定燃烧.当入口速度为25 m/s时,点火极限当量比为0.43,火焰移动至球2、3和4区所对应的当量比分别为0.53、0.63和0.71;当入口速度为30 m/s时,点火极限当量比为0.47,火焰移动至球2、3和4区所对应的当量比分别为0.56、0.67和0.75.

图7

图8所示为20 mm堆积床内分别预热上下游后火焰的传播情况,火焰随预热区、当量比和流速而变化的作用效果与40 mm堆积床类似.当入口速度为20 m/s时,点火极限当量比为0.36,火焰移动至球2、3和4区所对应的当量比分别为0.58、0.65和0.66;当入口速度为25 m/s时,点火极限当量比为0.38,火焰移动至球2、3和4区所对应的当量比分别为0.6、0.67和0.68;当入口速度为30 m/s时,点火极限当量比为0.42,火焰移动至球2、3和4区所对应的当量比分别为0.64、0.71和0.72.

图8

图9

图9

多个工况下火焰驻定燃烧位置情况

Fig.9

Stationary burning position of flame under multiple working conditions

以上结果表明,在当量比为0.35~0.75、入口速度为10~30 m/s、流速小于15 m/s时,当量比越小,火焰燃烧区域由预热区主导;当量比越大,火焰在球4区驻定燃烧直至回火;当流速大于20 m/s时,火焰位置由当量比主导,当量比越小,火焰越容易往下游传播;当量比越大,火焰越容易往上游传播,但不易产生回火现象.此外,在一定流速下,火焰在40 mm堆积床中更易于随当量比变化而变化传播.同时,在40 mm堆积床中,火焰在远离预热区的过程中,火焰面高度明显收窄.

2.2 排放水平分析

2.2.1 单个工况下CO排放水平分析

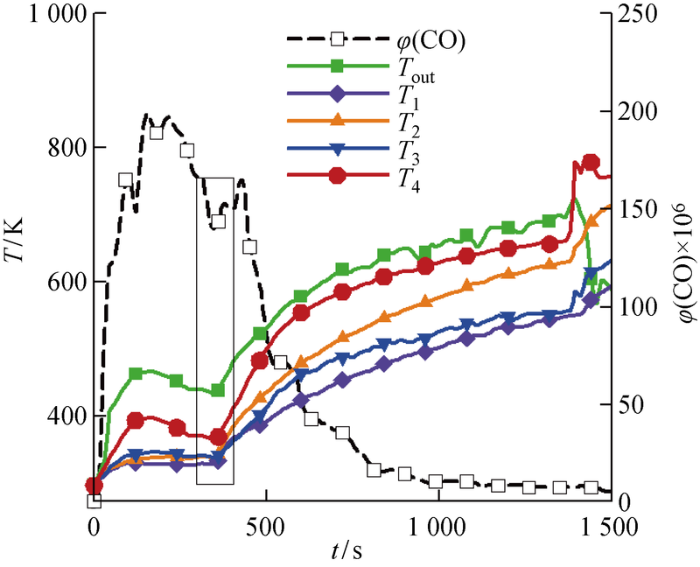

图10所示为40 mm堆积床中当量比为0.6、入口速度为10 m/s的工况1温度(T)分布与CO体积分数(φ).预混气体在工况1时从室温开始点燃,燃烧室内温度升高,为球4区的蓄热阶段,CO排放量先升高.当球4区蓄热完成后,CO生成量逐渐降低,最后维持在10-5以下.CO排放水平与燃烧室内总体温度趋势成反比,而图10中线框表明CO排放水平与火焰所在区域温度变化有关.CO排放量先降低后增加的原因是预混气体刚被点燃时,燃烧室内温度较低,火焰燃烧产生的热量主要来自加热球4区,而燃烧中期氧化铝球进行一定的蓄热后,燃烧烟气余热与氧化铝球回流热量对混合气体进行对流换热,预热上游未燃预混气体,提升了火焰完成度.

图10

图10

40 mm堆积床中工况1的温度分布与CO体积分数

Fig.10

Temperature distribution and CO volume fraction of a 40 mm packed bed under working Condition 1

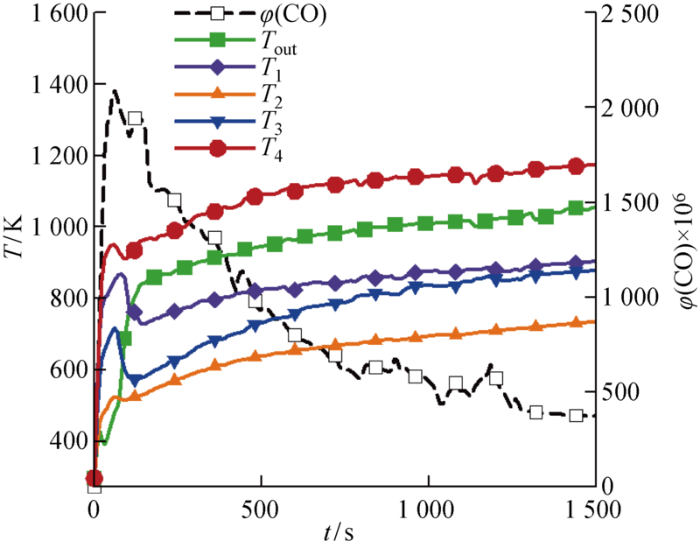

图11所示为40 mm堆积床中当量比为0.6、入口速度为15 m/s的工况2温度分布与CO体积分数.保持当量比为0.6不变,增大入口速度为15 m/s,燃烧室内温度升高较快且快于工况1,而CO排放水平短时间内居高不下.原因首先是当流速增大后,火焰面高度拉伸导致火焰高温区趋向下游的球3区,而球4区还未预热至足够高的温度,导致其自身的蓄热难以在极短的时间内迅速为上游未燃预混气体充分预热;其次是火焰完成度不高.因此定义参加反应的CH4流率与进入燃烧器的CH4流率的比率为CH4转换率(

图11

图11

40 mm堆积床中工况2的温度分布与CO体积分数

Fig.11

Temperature distribution and CO volume fraction of a 40 mm packed bed under working Condition 2

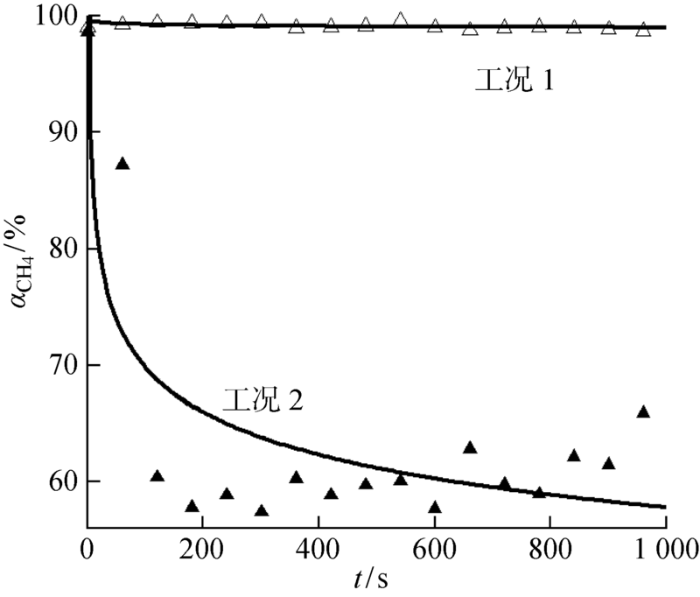

图12所示为工况1与工况2的CH4转换率随时间变化.在40 mm堆积床中,工况1的

图12

图12

工况1与工况2的CH4转换率随时间变化

Fig.12

Change of CH4 conversion rate with time under working Conditions 1 and 2

2.2.2 两种堆积床完全燃烧程度分析

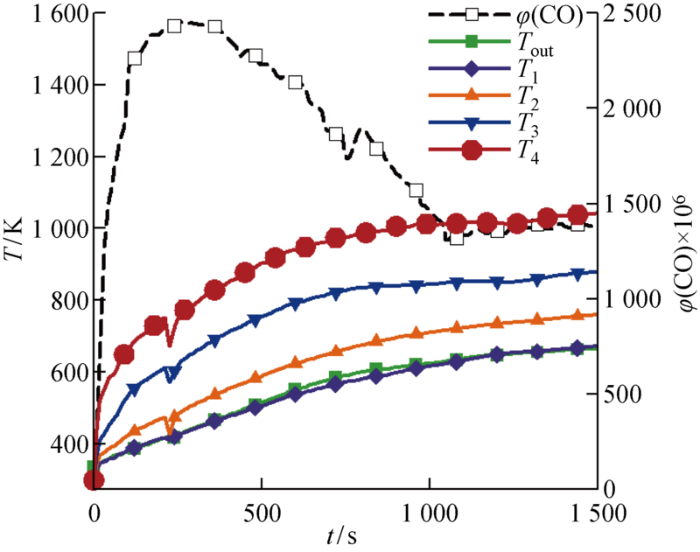

图13所示为20 mm堆积床中工况1的温度分布与CO体积分数趋势图.在20 mm堆积床中,预混气体在工况1条件下从室温开始点燃.20 mm堆积床最高温度、球4区温度和平均温度均高于40 mm堆积床,而出口区温度却低于40 mm堆积床,原因是20 mm堆积床中轴线处存在一个由颗粒骨架包围的空间,该空间相较于40 mm堆积床中氧化铝球与平壁面构成的空间具有更好的蓄热效果.虽然20 mm堆积床在蓄热效果中具有一定优势,但是其出口处CO排放水平远高于40 mm堆积床.在燃烧后期,CO排放水平维持在 1.3×10-3 左右,这是因为在相同工况下,20 mm 堆积床通道阻力小于40 mm堆积床使得流速较高,颗粒与多孔介质内部流体的综合换热效率低于后者,最终无法充分预热上游预混气体导致燃烧不完全.

图13

图13

20 mm堆积床中工况1的温度分布与CO体积分数

Fig.13

Temperature distribution and CO volume fraction of a 20 mm packed bed under working Condition 1

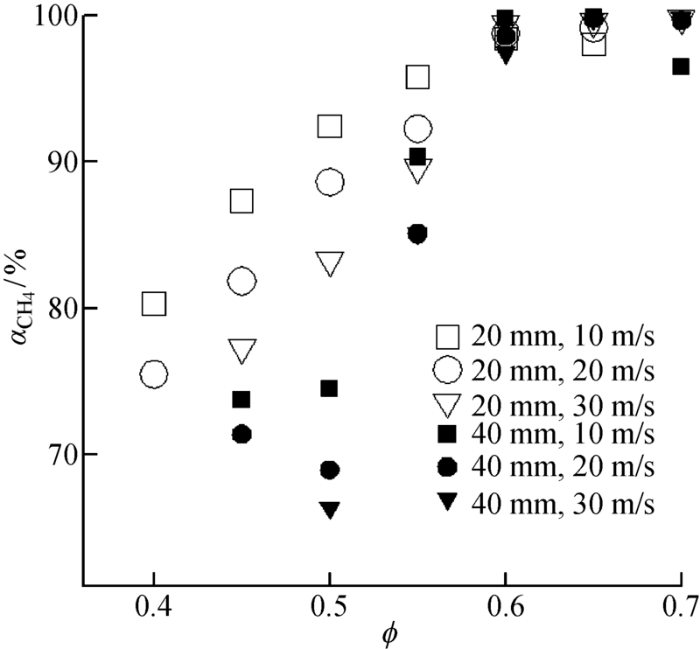

图14所示为40 mm堆积床和20 mm堆积床在35个不同工况下的

图14

图14

两种堆积床的CH4转换率对比

Fig.14

Comparison of CH4 conversion rates of two packed beds

表2 进气管入口速度对应的燃烧室内流量和流速

Tab.2

| 进气管入口速度/ (m·s-1) | 流量/(L·min-1) | 燃烧室入口 速度/(m·s-1) |

|---|---|---|

| 10 | 27.2 | 0.28 |

| 15 | 40.8 | 0.42 |

| 20 | 54.4 | 0.57 |

| 25 | 68.0 | 0.71 |

| 30 | 81.7 | 0.85 |

3 结论

本文利用简单立方堆积结构,研究了在不同当量比和预混气体入口速度下火焰燃烧界限、传播作用、温度分布规律和不同当量比下的CO尾气排放体积分数,结果表明:

(1) 环境温度对点火极限的影响较大,在环境温度为30和25 ℃时的点火情况优于20 ℃.当入口速度大于20 m/s时,发生稳定燃烧的当量比范围扩大.

(2) 在40 mm堆积床中,火焰驻定燃烧位置容易随当量比的变化而移动,而在20 mm堆积床中,堆积结构更有利于稳定火焰;火焰在离开预热区的过程中,火焰面高度收窄.

(3) 在该燃烧器中,在当量比小于0.6时,40 mm 堆积床的CH4转化率高于20 mm堆积床;在当量比大于0.6时,两者CH4转化率相近.在 40 mm 堆积床中,工况1的预混火焰表现出较高的燃烧效率.

(4) 火焰驻定与传播取决于预热区位置、当量比和流速.当流速小于15 m/s时,当量比越小,火焰驻定位置受预热区影响越大;当量比越大,火焰在上游球4区进行驻定燃烧直至回火;而当流速大于 20 m/s 时,预热区对火焰驻定燃烧位置的影响减弱,当量比越小,火焰越容易往下游传播;当量比越大,火焰越容易往上游传播,但不易产生回火现象.

参考文献

Combustion in porous media: Fundamentals and applications

[M]//

Developments and applications of porous medium combustion: A recent review

[J].

An experimental study on stability and combustion characteristics of an excess enthalpy flame

[J].DOI:10.1016/S0082-0784(82)80327-5 URL [本文引用: 1]

Flame stabilization between two beds of alumina balls in a porous burner

[J].DOI:10.1016/j.applthermaleng.2009.04.001 URL [本文引用: 1]

随机堆积床内甲烷/空气预混燃烧过程的数值模拟

[J].

Numerical simulation of methane-air premixed combustion process in a randomly packed bed

[J].

三维颗粒有序堆积多孔介质内强制对流换热数值研究

[J].

Three-dimensional numerical study on forced convection heat transfer in structured packed porous media

[J].

CFD modelling and experimental validation of pressure drop and flow profile in a novel structured catalytic reactor packing

[J].DOI:10.1016/S0009-2509(00)00400-0 URL [本文引用: 1]

稀释甲烷/氧气扩散过滤燃烧特性的实验研究

[J].

Experimental study on diffusion filtration combustion cha-racteristics of diluted methane/oxygen

[J].

超低热值燃气燃烧及CO排放控制研究

[J].

Study on combustion and CO emission control of ultra-low calorific gas

[J].

有序堆积床内预混气体燃烧特性试验研究

[J].

Experimental study on premixed gases combustion cha-racteristics in a structured packing bed

[J].

新型双旋流燃烧室热声振荡的实验研究

[J].

Experimental investigation on thermoacoustic oscillation of a new dual-swirl combustor

[J].

Filtration combustion of a methane wave in air for oxygen-enriched and oxygen-depleted environments

[J].DOI:10.1016/S1540-7489(02)80107-9 URL [本文引用: 1]

电预热多孔介质燃烧器内柴油燃烧的实验研究

[J].

Experimental study on combustion of diesel oil in an electric preheating porous medium burner

[J].

多孔介质燃烧器系统设计及实验研究

[J].

Design and experimental study on porous media burner system

[J].

甲烷/空气在多孔介质小球填充床表面扩散燃烧的试验研究

[J].

Experimental research on CH4/air diffusion combustion on the upper surface of porous medium packed beds

[J].

Effect of radial porosity oscillation on the thermal performance of packed bed latent heat storage

[J].DOI:10.1016/j.eng.2020.05.020 URL [本文引用: 1]