船舶在航行过程中,推进轴系扮演了“动力中枢”的重要角色,其运转的可靠性和稳定性直接影响到船舶的运行.船舶推进轴系运转过程中,推进轴系会受到轴承摩擦、螺旋桨水动力、船体变形等各种动态因素的影响,从而导致轴系功率损耗和轴系振动的产生.功率损耗以及振动幅值过大的推进轴系会造成轴系振动噪声的增加、轴承的磨损加剧和能源的浪费,严重时,甚至还会造成轴承摩擦副烧结、轴系停转以及船体变形等故障.降低推进轴系的功率损耗以及振动幅值不仅可以节能降碳,而且对提高舰船的隐身性能、稳定性具有重大的意义.因此,推进轴系传递效率以及振动幅值的多目标优化设计是船舶结构优化设计的重要研究方向之一.

近年来,许多学者对船舶结构性能及数值优化方法开展了大量研究.龙周等[1]提出了基于过采样技术(synthetic minority oversampling technique,SMOTE)算法的船舶结构可靠性优化设计方法,为大型工程结构的可靠性优化设计提供了思路;夏国清等[2]利用改进的非支配排序遗传算法对推进器能耗、磨损以及推力误差进行多目标优化;陆金铭等[3]通过计算反力影响数矩阵,确定最佳轴向位置和偏移量以达到优化逼近.王建午等[4]计算传递矩阵和雷诺方程,以减轻轴系振动,并达到振动和校中双目标优化的优化目标.肖能齐等[5]采用单纯形法结合层次分析法的优化方法,研究分析轴系校中关键优化设计问题.而关于数值优化方法,如运用目标规划法、极大值极小值法、序列二次规划梯度法、约束变尺度法等传统算法,其求解强非线性、多变量模型时并不能保证获取全局最优解[6-

本文在已有文献的基础上,采用RSM中的星点设计(central composite design,CCD)法,结合GA,对多目标优化模型中的设计变量、目标函数以及约束条件进行定义,同时对功耗和振动幅值进行方差分析,并利用MATLAB软件求解响应面模型回归函数中的中间轴轴径、中间轴承长径比以及后艉轴承跨距三目标因素的Pareto最优解,对船舶推进轴系进行多目标优化设计,协调、折中处理推进轴系多项性能间的优化问题,并获得推进轴系最佳性能参数如功耗、振动响应等,为多角度提升船舶推进轴系性能提供了理论支持.

1 推进轴系多目标优化方法

基于推进轴系功率传递匹配综合模型,以双点支撑实船长轴系为研究对象,采用智能算法,开展关于轴系机械功率传递匹配的多目标优化方法研究.以提高效率为主要目标,分别围绕轴系总功耗、后艉轴承振动响应两个方向展开研究,通过层次分析法依据各目标的重要程度设定其权重并确定最终目标函数;基于轴系功率匹配规律报告研究结果,以中间轴轴径、中间轴承长径比和后艉轴承跨距等关键设计要素为优化变量并初步确定其取值范围,通过CCD法得到各工况点数据结果,拟合响应值和因素间的函数关系并做方差分析.然后,采用GA实现多目标优化,得到最优解并对比优化前后传递效率的变化结果.最后,根据优化结果对结论进行概括总结.该研究相关方法对于其他推进轴系同样适用,其理论及结论可为轴系的设计、制造、安装和服役等方面提出优化方向建议.

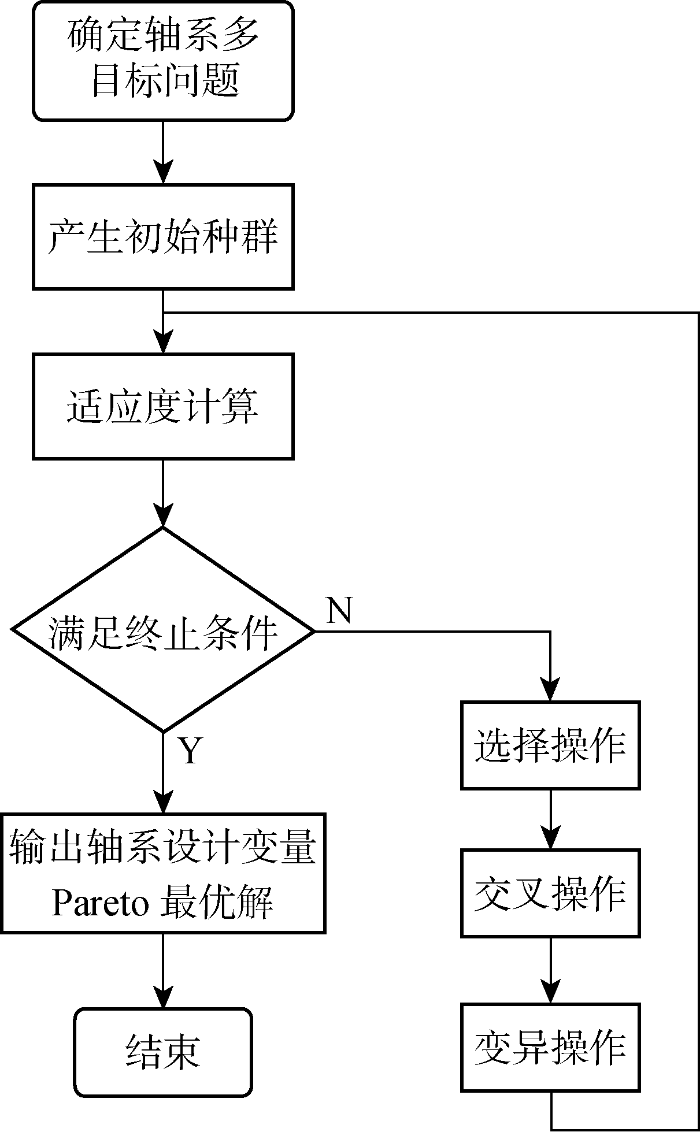

船舶推进轴系多目标优化方法流程如图1所示.该方法根据RSM和GA原理,以轴系总功耗和轴承的振动响应作为优化设计评价指标,基于SimulationX和MATLAB软件联合仿真计算功耗和振动响应幅值,并运用CCD法选取实验点,回归拟合构建响应面模型.采用多目标GA,根据拟合后的响应面模型回归函数,求得Pareto最优解集并分析比较各组最优解,最终得出船舶推进轴系多目标最佳优化设计方案.

图1

图1

推进轴系多目标优化方法流程图

Fig.1

Flow chart of multi-objective optimization method for propulsion shafting

1.1 响应面法星点设计

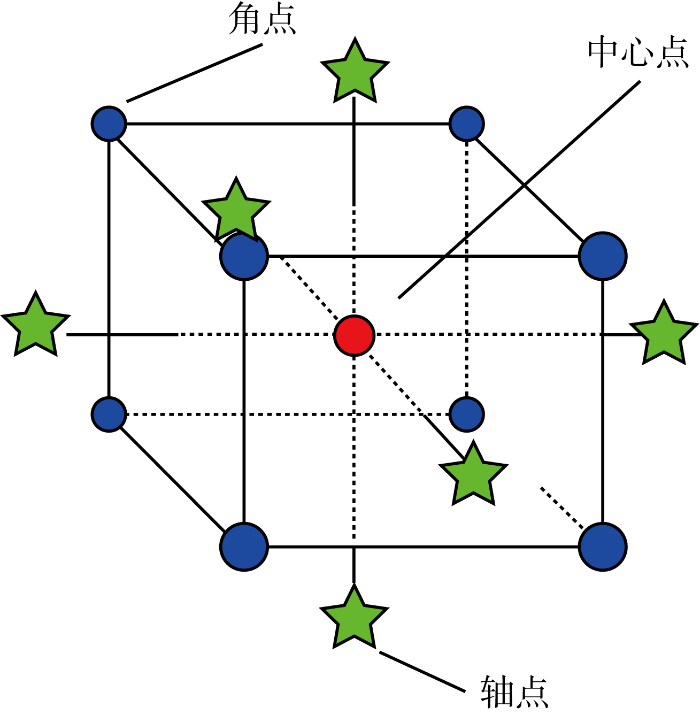

作为一种常用的响应面实验设计方法,CCD法对各个因素选取5水平,以(0,±1,±α)编码,其中0为中心点,1为角点,α为轴点对应的极值(

图2

1.2 多元回归拟合

在推进轴系多目标优化设计中,可使用RSM拟合过程中最常见的多元回归方法,解决如何建立推进轴系优化目标和设计变量间的近似函数问题.其中广泛运用的拟合方法是采用多项式拟合,简单的函数关系可以采用一次多项式拟合,对具有交互作用的函数关系可以采用二次多项式拟合.一次、二次多项式模型表达式分别如下:

式中: m为变量数;y为响应值;i、j为1~m之间的整数;

获取函数表达式后需分析验证多元回归模型的拟合程度,对模型进行显著性F检验,即方差分析.实验设计中实验值

造成实验值的波动的原因有两个.其一是由x的变化所引起的y的变化,即回归平方和

在多元回归拟合中,可用复相关系数R来反映构建模型的拟合精度,表达式如下:

当复相关系数R为1或接近1时,说明拟合效果好,响应面回归模型精度高.若R值远离1,达不到精度要求,可用更高阶的多项式模型或增加实验次数以提高拟合效果.

1.3 遗传算法

GA是基于“物竞天择、适者生存”的进化论思想,模拟在自然环境下,生物间遗传、进化过程的一种随机搜索的优化算法.其主要特点是从问题解的串集开始搜索,避免陷入局部最优解,实现全局择优.

推进轴系多目标优化问题可基于GA,利用种群搜索技术将种群作为一组问题初始解,通过对当前种群施加类似生物遗传环境因素的选择、交叉、变异等一系列的遗传操作来产生新一代的种群,并逐步使种群优化到包含轴系设计变量Pareto最优解的状态,算法流程如图3所示.

图3

图3

推进轴系多目标GA流程图

Fig.3

Flow chart of multi-objective GA for propulsion shafting

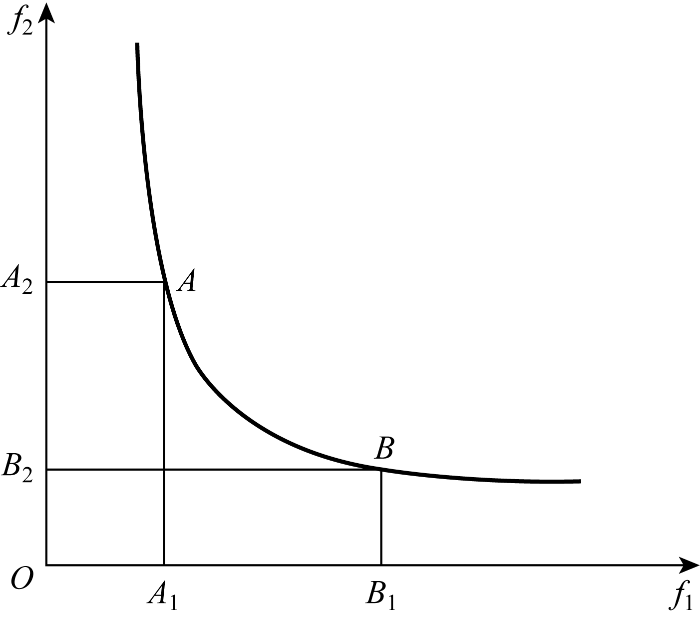

1.4 Pareto最优解

图4

图4

推进轴系多目标优化问题的Pareto最优解

Fig.4

Pareto optimal solution of multi-objective optimization problem of propulsion shafting

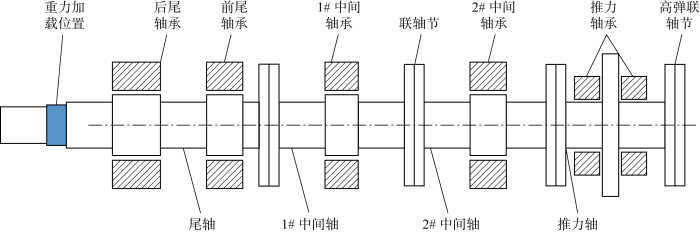

2 推进轴系优化设计

推进轴系优化设计以某船舶轴系综合性能实验台为研究对象,实验台主要包含加载装置、地基、机座、液压动力单元、齿轮减速器、电动机、两个推力轴承、轴系、水润滑单元、水箱和监测控制单元等设备装置,其中,驱动电动机55 kW,转速 1 480 r/min,减速箱传动比1.84,如图5所示.实验台的变频电动机连接扭矩传感器上,减速机后方有高弹联轴器平衡轴向和径向偏差,之后连接推力轴承,然后连接至轴系,轴系包括一根尾轴和两根中间轴,两中间轴之间以法兰连接,尾轴和中间轴间用液压联轴器连接,轴系末端的尾轴由两个尾轴承共同支撑,其中,一个润滑方式为油润滑,另一个为水润滑;在水润滑尾轴承后端有螺旋桨重力加载装置,可以加载脉动载荷,也可加载恒定载荷;水润滑轴承有水管连接至供水单元;水箱可以模拟艉部轴系及螺旋桨在水中运行时的情况;扭矩加载装置和力加载装置由液压油路连通并由液压动力单元提供动力;监测控制单元控制加载装置和变频电动机等设备完成实验的记录监控和汇总.该轴系台的组成与实际船舶推进轴系具有相似性,轴系台的运行性能能反映实船轴系的运行性能,保证该轴系实验台架与实际船舶推进轴系具有一定的契合度.

图5

图5

船舶轴系综合性能实验台

Fig.5

Experiment bench for ship shafting comprehensive performance

图6

表1 轴段相关参数

Tab.1

| 轴段 | 内径/mm | 长度/mm | 润滑介质 |

|---|---|---|---|

| 艉轴 | 185 | 740 | 水 |

| 1#中间轴 | 165 | 730 | 油 |

| 2#中间轴 | 145 | 1 275 | 油 |

| 推力轴 | 125 | 1 200 | 油 |

表2 轴承相关参数

Tab.2

| 轴承 | 内径/mm | 长度/mm | 润滑介质 |

|---|---|---|---|

| 后艉轴承 | 186 | 555 | 水 |

| 前尾轴承 | 150 | 156 | 油 |

| 中间轴承 | 160.5 | 130 | 油 |

| 推力径向轴承 | 160 | 101 | 油 |

表3 轴承位置坐标

Tab.3

| 轴承编号 | 坐标位置/mm |

|---|---|

| 1 | 1 360 |

| 2 | 4 048.75 |

| 3 | 6 180 |

| 4 | 8 380 |

| 5 | 9 725 |

| 6 | 10 060 |

基于SimulationX和MATLAB软件,根据实验台轴系构建轴系传递匹配综合模型,如图7所示,可进行联合仿真计算轴系的摩擦功耗、振动响应幅值等参数.图中:globalForce表示地球引力;freeMotion表示该轴是在自由运动的状态下;Motivation是施加在轴系上的激励;beam i (i=1,2,…,10)表示各段梁;EX_bearing i (i=1,2,…,6)表示轴系上的轴承;Coupling表示联轴器;Cylinder表示汽缸;seal为轴承密封;constraint为约束;tuili_bear表示推力轴承;preset表示预置值;actuatedRevoluteJoint表示启动的旋转关节.

图7

2.1 设计变量选取

根据实验台轴系实际结构及功率匹配的规律研究,选择1#中间轴轴径

2.2 定义优化目标函数

2.2.1 传递效率

实验台轴系功率传递效率η表达式如下:

式中:Ni为轴系输入功率;Nf为轴系总功耗;ηe为减速箱传递效率;ηf为隔音联轴器传递效率.由式(8)可知,为提高轴系功率传递效率,应减少整个传递过程中的功耗损失.因此选择总功耗y1最小作为优化目标1,定义如下优化目标函数:

式中:

2.2.2 振动性能

为改善实验台轴系传递过程中振动性能,降低轴颈处的振动响应,选取后艉轴承的振动位移响应幅值y2最小为优化目标2,定义如下优化目标函数:

式中:

2.3 轴系优化星点设计

为建立轴系响应面模型,以1#中间轴轴径

表4 CCD实验因素及水平

Tab.4

| 因素 | 水平 | ||

|---|---|---|---|

| -1 | 0 | 1 | |

| x1/mm | 144 | 160 | 176 |

| x2 | 0.45 | 0.70 | 0.95 |

| x3/mm | -269 | 0 | 269 |

根据定义的优化目标,以总功耗y1、后艉轴承的振动响应y2分别作为推进轴系传递效率、振动性能的评价指标.利用CCD法设计实验方案,对不同的变量组合进行SimulationX和MATLAB仿真计算,计算结果如表5所示.

表5 CCD实验数据

Tab.5

| 序号 | x1/mm | x2 | x3/mm | y1/W | y2/μm |

|---|---|---|---|---|---|

| 1 | 133 | 0.7 | 0 | 2 068.2 | 1.838 8 |

| 2 | 144 | 1.0 | -269 | 2 166.5 | 1.903 7 |

| 3 | 144 | 1.0 | 269 | 2 165.1 | 1.810 0 |

| 4 | 176 | 0.5 | -269 | 2 225.2 | 1.914 4 |

| 5 | 187 | 0.7 | 0 | 2 438.8 | 1.840 5 |

| 6 | 160 | 0.7 | 0 | 2 207.3 | 1.856 1 |

| 7 | 160 | 1.1 | 0 | 2 343.9 | 1.855 5 |

| 8 | 160 | 0.3 | 0 | 2 088.8 | 1.856 7 |

| 9 | 144 | 0.5 | 269 | 2 067.5 | 1.811 7 |

| 10 | 176 | 1.0 | -269 | 2 450.3 | 1.913 1 |

| 11 | 144 | 0.5 | -269 | 2 071.1 | 1.904 6 |

| 12 | 176 | 1.0 | 269 | 2 449.8 | 1.808 3 |

| 13 | 160 | 0.7 | 452 | 2 205.4 | 1.788 6 |

| 14 | 160 | 0.7 | -452 | 2 209.8 | 1.944 7 |

| 15 | 176 | 0.5 | 269 | 2 221.6 | 1.809 4 |

| 16 | 160 | 0.7 | 0 | 2 209.1 | 1.846 1 |

2.4 回归拟合及方差分析

采用二次多项式模型表达式(2)拟合三因素与优化目标响应值之间的函数关系,分别得到如下总功耗、后艉轴承振动响应的多元回归方程:

表6

Tab.6

| 来源 | 平方和 | 自由度 | 均方和 | F值 | P值 |

|---|---|---|---|---|---|

| 模型 | 260 879.91 | 9 | 28 986.66 | 2 052.04 | <0.000 1 |

| x1 | 164 720.46 | 1 | 164 720.46 | 11 661.00 | <0.000 1 |

| x2 | 84 684.96 | 1 | 84 684.96 | 5 995.07 | <0.000 1 |

| x3 | 19.59 | 1 | 19.59 | 1.39 | 0.283 5 |

| x1x2 | 8 475.08 | 1 | 8 475.08 | 599.97 | <0.000 1 |

| x1x3 | 0.086 | 1 | 0.086 | 0.006 11 | 0.940 2 |

| x2x3 | 3.52 | 1 | 3.52 | 0.25 | 0.635 6 |

| 2 396.36 | 1 | 2 396.36 | 169.64 | <0.000 1 | |

| 79.40 | 1 | 79.40 | 5.62 | 0.055 5 | |

| 0.23 | 1 | 0.23 | 0.016 | 0.903 6 | |

| 残差 | 84.75 | 6 | 14.13 | ||

| 失拟项 | 83.06 | 5 | 16.61 | 9.80 | 0.237 7 |

| 纯误差 | 1.69 | 1 | 1.69 | ||

| 总和 | 260 964.66 | 15 |

表7

Tab.7

| 来源 | 平方和 | 自由度 | 均方和 | F值 | P值 |

|---|---|---|---|---|---|

| 模型 | 3.270×10-14 | 9 | 3.634×10-15 | 126.85 | <0.000 1 |

| x1 | 2.391×10-17 | 1 | 2.391×10-17 | 0.83 | 0.396 1 |

| x2 | 3.595×10-18 | 1 | 3.595×10-18 | 0.13 | 0.735 3 |

| x3 | 3.179×10-14 | 1 | 3.179×10-14 | 1 109.85 | <0.000 1 |

| x1x2 | 5.478×10-21 | 1 | 5.478×10-21 | 1.912×10-4 | 0.989 4 |

| x1x3 | 6.767×10-17 | 1 | 6.767×10-17 | 2.36 | 0.175 2 |

| x2x3 | 4.333×10-20 | 1 | 4.333×10-20 | 1.513×10-3 | 0.970 2 |

| 7.522×10-17 | 1 | 7.522×10-17 | 2.63 | 0.156 3 | |

| 8.125×10-17 | 1 | 8.125×10-17 | 2.84 | 0.143 1 | |

| 4.136×10-16 | 1 | 4.136×10-16 | 14.44 | 0.009 0 | |

| 残差 | 1.719×10-16 | 6 | 2.864×10-17 | ||

| 失拟项 | 1.219×10-16 | 5 | 2.438×10-17 | 0.49 | 0.788 3 |

| 纯误差 | 4.996×10-17 | 1 | 4.996×10-17 | ||

| 总和 | 3.287×10-14 | 15 |

图8

2.5 优化结果

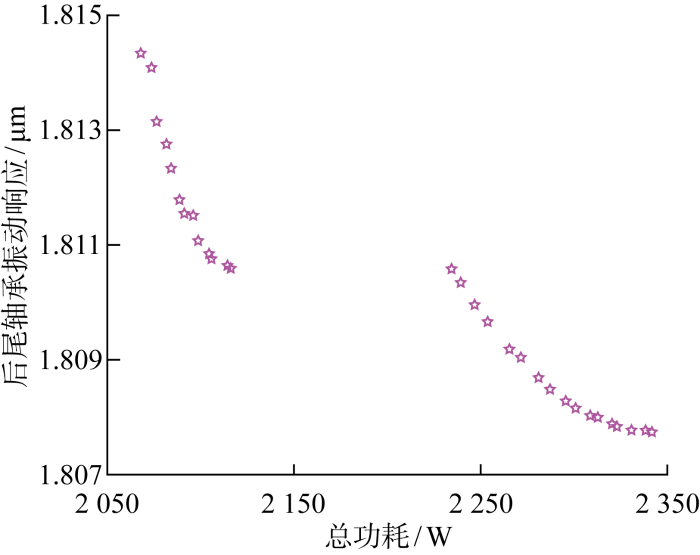

为获得上述响应面回归方程的Pareto最优解,根据GA原理,进行推进轴系多目标优化.针对所设定的传递效率、振动性能优化目标,利用MATLAB软件编写GA优化目标函数,设置相关参数,如最优个体系数为0.3,种群大小为100,最大进化代数为300,适应度函数偏差为1×10-10,停止代数为300,进行多目标优化并绘制Pareto前端,优化结果见附录A,并且通过图9可以看出,前端的Pareto最优解分布均匀.

图9

经程序计算获得全局Pareto最优解集,从中选取了3组最优解,优化结果如表8所示.可以得出,通过GA多目标优化得能够获得更合理的x1、x2和x3参数设计结果.相比而言,第1组最优解轴系所得总功耗和后艉轴承振动响应幅值的优化效果更好.

表8 Pareto最优解

Tab.8

| 最优解 | x1/mm | x2 | x3/mm | y1/W | y2/μm |

|---|---|---|---|---|---|

| 1 | 148.7 | 0.5 | 267.552 4 | 2 082.894 7 | 1.812 5 |

| 2 | 149.6 | 0.5 | 268.995 0 | 2 087.083 3 | 1.814 2 |

| 3 | 149.2 | 0.5 | 267.996 0 | 2 085.357 1 | 1.813 4 |

比较第1组最优解优化前后数据变化,如表9所示,优化目标轴系总功耗 2 082.89 W,减少7.10%,由式(8)可得,优化后轴系传递效率为96.17%,提高0.29百分点;而另一优化目标后艉轴承振动响应降低2.30%,两个优化目标均得以实现,这表明了所提出的优化设计方法是有效和可行的.

表9 优化前后数据对比

Tab.9

| 类别 | y1/W | y2/μm | 传递效率/% |

|---|---|---|---|

| 优化前 | 2 242.374 2 | 1.855 9 | 95.88 |

| 第1组解优化结果 | 2 082.894 7 | 1.812 5 | 96.17 |

| 变化率 | -7.10% | -2.30% | +0.29百分点 |

3 实验验证

本文的数据来源于SimulationX和MATLAB软件仿真结果,为验证多目标优化方法的正确性和有效性,将船舶推进轴系实验结果与仿真结果进行对比分析.

3.1 优化前后振动响应结果验证

对比后艉轴承实验与仿真的轴系振动响应数据,由于轴系试验台实际运行工况较为复杂,且响应结果测量过程中设备干扰等因素的影响,为了更好地对比优化效果,将优化前的轴承振动响应结果设为1,优化后的结果即为优化后的响应值与优化前响应值的比值,进而才能对变化趋势进行对比分析,无量纲化操作后的数据如表10所示.

表10 无量纲化轴承优化前后振动响应幅值对比

Tab.10

| 支撑位置 | 振动响应 | |

|---|---|---|

| 优化后 | 优化前 | |

| 后艉轴承仿真结果 | 0.934 407 | 1 |

| 前艉轴承仿真结果 | 0.908 811 | 1 |

| 后艉轴承实验结果 | 0.995 977 | 1 |

| 前艉轴承实验结果 | 0.966 166 | 1 |

从表10中数据可以看出,对于前、后艉轴承而言,其实验和仿真所得的趋势相同,多目标优化后的振动响应幅值均有所减小.

3.2 优化前后总功耗和传递效率结果验证

由于轴系的总功耗是轴上各元件所产生的总和,所以需要得到轴系各元件的功耗数据.将实验所得轴系各元件功耗与仿真所得功耗进行对比,总功耗与传递效率对比如表11所示.

表11 优化前后轴系总功耗和传递效率对比

Tab.11

| 数据 | 状态 | 总功耗/W | 轴系功率传递效率/% |

|---|---|---|---|

| 仿真数据 | 优化前 | 2 242.374 2 | 95.88 |

| 优化后 | 2 082.894 7 | 96.17 | |

| 实验数据 | 优化前 | 2 589.441 2 | 95.33 |

| 优化后 | 1 813.922 4 | 96.67 |

从上述表格可以看出,实际实验的优化后结果要好于仿真优化后的结果,且优化后的效率高于96%,优化后的轴系功率传递效率提高了1.34百分点,从而验证了该轴系多目标优化的正确性和可行性.

根据上述的数据对比,可以看出实验与仿真数据在变化规律上基本一致,部分构件变化规律有一定差异,这是因为实验中模拟的水中轴系功耗的水箱对实验台架的影响很复杂,而仿真中的水中轴系功耗仅仅与转速有关,所以实验台架后端的功耗元件变化规律与仿真分析结果存在差异.

4 结论

本文采用RSM和GA相结合的优化方法对船舶推进轴系多目标优化设计问题进行了研究,可以得出如下结论.

(1) 应用RSM构建推进轴系多目标优化模型,能达到用多元拟合函数表示推进轴系的传递效率和振动性能函数关系的目的.同时采用GA对模型进行优化,能够快速求得目标函数的Pareto最优解集.对优化结果比较分析,选择某一组解作为最优解,轴系总功耗、后艉轴承振动响应分别降低了7.10%、2.30%,轴系传递效率提高0.29百分点,从而验证了该船舶推进轴系多目标优化方法的正确性和可行性.

(2) 本文提出的RSM和GA联合的多目标优化方法具有通用性,对船舶推进轴系结构的优化改进设计具有一定意义,类似复杂结构多目标优化问题也同样适用.

附录见本刊网络版(xuebao.sjtu.edu.cn/article/2025/1006-2467/1006-2467-59-04-0466.shtml)

参考文献

基于SMOTE算法的船舶结构可靠性优化设计

[J].

DOI:10.16183/j.cnki.jsjtu.2019.01.004

[本文引用: 1]

针对常规船舶结构可靠性优化设计由高度非线性带来的计算效率低、收敛困难的问题,提出了基于SMOTE (Synthetic Minority Oversampling Technique)算法的船舶结构可靠性优化设计方法.利用SMOTE算法建立了改进的BP (Back Propagation)神经网络模型,以较少的样本点完成了极限状态函数的高度近似,克服了以往代理模型不能同时满足精度和效率要求的缺点,并通过数学算例验证了使用SMOTE算法建立BP神经网络模型的可行性和有效性.将改进的BP神经网络模型和模拟退火法嵌入单循环优化策略,并将其用于船舶舱段的可靠性优化设计,验证了所提出的可靠性优化设计方法的求解效率和精度,为大型工程结构的可靠性优化设计提供了思路.

Ship structural reliability optimization design based on SMOTE algorithm

[J].

基于NSGA-II 的DP船舶推力分配方法研究

[J].

Research on DP ship thrust distribution method based on NSGA-II

[J].

船舶轴系优化校中

[J].

Optimizing alignment of ship shafting

[J].

考虑减轻轴系弯曲振动的船舶轴系双向校中优化

[J].

Bidirectional alignment optimization of ship shafting considering reducing bending vibration

[J].

基于层次分析法轴系校中多目标优化研究

[J].

Multi-objective optimization of shafting alignment based on analytic hierarchy process

[J].

Multiple criteria optimization: Theory, computation and application

[J].

A self-adaptive genetic algorithm applied to multi-objective optimization of an airfoil

[J].

A study towards interdisciplinary research: A material-based integrated computational design model(MICD-m) in architecture

[J].

基于Pareto最优原理的混合动力汽车多目标优化

[J].

Based on principle of Pareto optimal hybrid multi-objective optimization

[J].

基于粒子群算法的多用途船结构优化

[J].

Multi-purpose ship structure optimization based on particle swarm algorithm

[J].

基于响应面法的复合材料舱壁结构优化设计

[J].

Optimal design of composite bulkhead structure based on response surface method

[J].

多维空间网格划分在船舶轴系合理校中的应用

[J].

The application of multidimensional space grid division in reasonable calibration of ship shafting

[J].

舰船推进轴系校中的多目标优化计算方法

[J].

A multi-objective optimization calculation method for ship propulsion shaft alignment

[J].

On the experimental attainment of optimum conditions

[J].

响应面法在实验设计与优化中的应用

[J].

Application of response surface method in experimental design and optimization

[J].

混合变量多目标优化设计的Pareto遗传算法实现

[J].

Mixed variable multi-objective optimization design of Pareto genetic algorithm

[J].

Multi-objective optimization using genetic algorithms: A tutorial

[J].