随着循环经济兴起,再制造产业成为制造业重要组成部分.再制造生产模式下,企业回收不同类型产品进行加工,加工工序不同.回收市场波动影响生产调度决策,导致系统不同生产工况,给各工序设备带来不同生产负荷,影响设备衰退进程,进而影响后续生产计划和维护方案.在该生产模式下,各设备衰退进程难以预知,且生产与维护相互制约.为保障再制造系统可靠性,描述设备生产与衰退的耦合关系,解析设备衰退进程,进而制定合理维护计划是再制造企业面临的新问题.

目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题.

部分研究考虑变动生产环境下的设备维护决策,Zhou等[12 ] 针对多品种小批量生产模式建立了维护力度决策模型.Zhang等[13 ] 采用更新过程描述任务执行成功概率,提出了预防替换方案选择策略.Li等[14 ] 考虑不同工况下环境因素对设备衰退的影响,建立了混合变量衰退模型.禄智鸿等[15 ] 以有效开动时间为核心建立了集成质量与可靠性的变工况设备维护模型.Rezaei-Malek等[16 ] 提出了一种基于线性化和鲁棒概率规划的多目标维护决策模型.以上研究大多侧重变动工况对设备衰退和维护决策的单向影响,其无法解决设备衰退、维护与生产三者之间存在相互影响下的再制造场景维护决策问题.

目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题.

本文以变工况下的多工序再制造系统为研究对象,在综合考虑产品生产动机与设备生产动机的基础上,引入基于动态生产优先级的生产调度计划,考虑设备衰退、维护与生产间的制约关系,构建以净收益率为目标函数的单设备维护模型,以及基于生产的系统动态维护决策模型,以最终获取再制造系统整体的维护方案.

1 问题描述

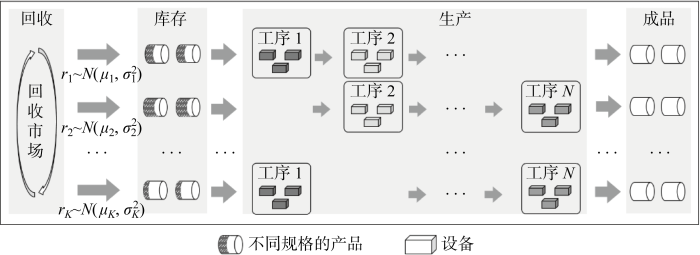

考虑一含N 道工序的再制造系统,工序内设备数量不一.系统加工不同规格的回收产品,并将成品销售到下游市场,如图1 所示.系统从回收市场定期回收K 种规格的产品进入库存,每种产品的周期回收数量ri ~N (μi , σ i 2 ) ,其中:μi , σ i 2 i 周期回收数量分布的均值和方差.系统每一个生产周期对应一个回收周期,新的生产调度计划在每次库存更新之后制定.由于回收的产品数量不稳定,每周期生产产品的数量将出现较大波动,部分产品可能无法及时参与生产而滞留在库存中,系统工况总体呈现较大波动性.

图1

图1

多品种多工序再制造生产模式

Fig.1

Multi-product and multi-process remanufacturing production mode

随着运行时间推移,设备老化易导致系统故障停机,小修可使停机设备恢复运行状态但不改变设备故障率.为降低设备故障停机的影响,需及时对设备实施预防维护.通常,预防维护并非对所有部件修复,无法使设备恢复到全新状态.同时,为减少预防维护对系统生产的影响,预防维护只在生产周期间隔实施.

系统工况的波动导致设备负荷的动态变化,设备衰退速度也随之不断改变,不同衰退速度下的设备状态将影响后续生产安排和维护动作,而维护决策需要考虑其对后续设备衰退进程和生产调度的影响,这意味着系统生产、设备衰退和系统维护呈现相互干涉的耦合特性.

系统的其他假设如下:不同产品的回收数量分布相互独立;设备小修时间和换模时间忽略不计;同一生产周期内设备生产保持稳定;设备维护决策时,下一生产周期的产品信息已知;维护资源充足,可以同时对多台设备实施预防维护.

2 动态生产调度下的维护决策建模

动态生产调度下的维护决策建模主要分成两个阶段.首先是再制造场景中动态生产调度下的单设备维护建模,以获取单设备最佳预防维护时间,并作为系统决策的基础输入;其次是基于随机规划的系统动态机会维护建模,以得到系统整体维护方案.

2.1 动态生产调度下的单设备维护建模

在每个生产周期的开始时间点,首先根据回收产品的数量更新库存,然后判断是否对设备实施预防维护,进而规划下一周期的生产任务.由于实施预防维护会影响下一周期的生产调度,所以提出基于动态优先级的生产调度规则,并据此构建设备维护周期收益率模型,进而优化维护决策.

2.1.1 基于动态优先级的生产调度

(1) 产品生产动机与设备生产动机联合驱动的动态优先级建模.

在该再制造场景下,设备的生产能力(加工时间和加工速度)有限,并且各产品利润不同,通常需要优化各产品的生产数量以获取最大的生产效益.为此,可基于动态生产优先级排定生产计划.生产优先级主要构成要素包括收益能力和资金成本,则回收产品i 的第j 期库存产品在第n 个生产周期的生产优先级定义为

(1) Pijn =ω p P p i j n o P o i j n

式中:P p i j n P o i j n ω p ,ω o 分别表示收益能力优先级和资金成本优先级的权重;j 表示产品在库存中的滞留周期数,

(2) j = t - t i n i T

式中:· t 为当前时刻;t ini 表示产品进入库存的时刻;T 表示生产周期时长. 另外,始终假设系统处于第n -1个生产周期与第n 个生产周期的间隔,即t =(n -1)T.

收益能力优先级P p i j n P p i j n

(3) P p i j n ∑ k ∈ C p d ( i ) ∑ s = 1 M k L r k s ( t ) / ∑ k ∈ C p d ( i ) M k m a x k , s L r k s ( t ) P i p r / ∑ k ∈ C p d ( i ) E i k m a x i P i p r / ∑ k ∈ C p d ( i ) E i k

式中:C pd (i )为产品i 的加工工序集合;Mk 为工序k 中设备数量;令设备(k , s )表示工序k 中设备s ,则L r k s ( t )为设备(k , s )在t 时刻距离下一次失效的期望时间;P i p r i 的利润,即产品售价减去购买与制造成本;Eik 为生产单个产品i 在工序k 上所需的生产能力. 由于系统采用小修策略保持设备工作状态,所以可以假设设备此前始终保持工作,则L r k s ( t )可表征为

(4) L r k s ∫ t ∞ R k s ( τ ) d τ R k s ( t )

(5) Rks (τ )=exp - ∫ 0 τ λ k s ( μ ) d μ

类似地,P o i j n P o i j n

(6) P o i j n ∑ k ∈ C p d ( i ) ∑ s = 1 M k L r k s ( t ) / ∑ k ∈ C p d ( i ) M k m a x k , s L r k s ( t ) c i p c ( 1 + o ) j - m i n i , j [ c i p c ( 1 + o ) j ] m a x i , j [ c i p c ( 1 + o ) j ] - m i n i , j [ c i p c ( 1 + o ) j ]

式中:c i p c i 的单位回收成本;o 表示以每个生产周期为一期的投资资金成本率.

每个生产周期开始时间点,基于动态优先级模型安排生产任务.生产调度规则如下:

步骤1 计算产品优先级,设置设备最大生产能力Aks 为剩余生产能力.

步骤2 选择优先级最大的产品,根据工序剩余生产能力尽可能多地安排生产.

步骤3 生产任务分配至设备,相同工序中设备按L r k s ( t )大小依次承担生产任务.

步骤5 更新未调度产品集合,若非空,回步骤2;若为空,结束.

不同滞留周期的产品在生产调度阶段视为不同种类,但在设备维护决策阶段,同一类型产品的加工工序、收益和成本相同,无需考虑滞留周期的影响.

2.1.2 设备故障与维护建模

再制造生产模式下,设备需在每个生产周期承担不同的生产负荷以完成不同产品组合的生产需求,比例故障率模型[24 -25 ] 能有效描述变工况环境下的设备故障率,不失一般性,假设设备处于第m 个维护周期,设备(k , s )的故障率表示为

(7) λksm (τ )= λ k s m 0 γ k s W k s n - W k s 0 W k s 0

式中:λ k s m 0 ( τ )为第m 个维护周期的基准故障率函数;γks 为协变量系数,表征生产负荷对故障率函数的影响程度;W k s 0 Wksn 为设备在第n 个生产周期内的生产负荷,

(8) Wksn = ∑ i ∈ C a s ( k , s , n ) iksn Eik

C as (k , s , n )表示设备(k , s )在第n 个生产周期内生产的产品类型集合;Oiksn 表示第n 个生产周期内设备(k , s )生产产品i 的数量.

由于预防维护通常只对设备部分部件进行维护,无法使设备恢复到全新状态,同时可能改变设备原本的装配特性,使得设备衰退加速.基于双调整因子的修复非新模型[8 ] 可有效描述维护对设备衰退的影响,据此,设备(k , s )第m 个维护周期的基准故障率函数为

(9) λ k s m 0 ks λ k s , m - 1 0 ks T k s , m - 1 P M

式中:T k s , m - 1 P M m -1个维护周期时长;aks 为役龄衰减因子;bks 为失效加速因子.

设备维护逐生产周期决策,若设备当前维护周期的净收益率最大值出现在当前生产周期结束时间点,设备不预防维护;否则,设备在当前周期预防维护.假设设备处于第m 个维护周期,则设备在此维护周期内的净收益率为

(10) P k s m n r P k s m p f - c k s m i n - c k s m r ∫ t k s , m - 1 P M t k s m P M λ k s m ( τ ) d τ - c p k s t k s m P M - t k s , m - 1 P M t k s m P M

式中:自变量t k s m P M m 次预防维护时间点;P k s m p f m 个维护周期内产生的生产收益;c k s m i n m 个维护周期内承担的库存成本;c k s m r c p k s

生产收益P p f k s m i 在设备(k , s )上的生产数量.设备生产单位产品所得收益根据产品生产全流程中该设备提供的生产能力占整体所需生产能力的比例分配.设备在此周期生产产品数按维护周期在生产周期所占时长比例计算,则

(11) P k s m p f ∑ i E i k P p r i ∑ κ ∈ C p d ( i ) E i κ O h i k s O d i k s ( t k s m P M - t ) T

式中:O h i k s O d i k s t k s , m - 1 P M n -1)T ]和[(n -1)T , t k s m P M i 在设备(k , s )上的生产数量.

库存成本c k s m i n

(12) c k s m i n ∑ i ∈ C w k ( k ) c i p c o ∑ κ ∈ C p d ( i ) M κ ∑ r ∈ C k s p r ( m ) I a i r

式中:C wk (k )表示需要工序k 参与生产的产品集合;C k s p r ( m )表示设备第m 个维护周期所涉及到的生产周期集合,即有t k s , m - 1 P M r -1)T <t k s m P M I a i r i 在第r 个生产周期内的平均库存,即

(13) I a i r I i r - O i r 2 , r ≤ n - 1 I i r - O i r [ t k s m P M - ( r - 1 ) T ] 2 T , r = n

Iir 表示在第r 个生产周期开始前回收产品进入系统后产品i 的库存量;Oir 表示产品i 在第r 个生产周期的生产量.

2.2 基于双周期优化的系统动态机会维护建模

预防维护会改变设备衰退进程,且各设备衰退进程联合影响系统下一周期内的生产任务,进而改变各设备当前维护周期收益率.因此,系统中各设备的预防维护决策互相影响,需要统筹决策当前生产周期内的多设备维护方案.

在当前生产周期内维护的设备形成系统决策组合G sys ,由于预防维护只在生产周期间隔实施,系统可提前或推后使G sys 中设备的预防维护时机.传统单周期动态机会维护方法仅关注系统维护决策在当前生产周期的实施效果,不考虑维护动作的长期影响,系统长期优化效果并不显著.因此,考虑预防维护动作在当前生产周期与后续生产周期的总实施效果,综合评估决策的直接影响与后续影响,从而获取最佳决策方案.系统优化目标为当前周期和后续周期内的系统净收益之和,维护方案给出后,系统维护动作将改变设备衰退进程,根据生产调度规则得到当前周期的生产计划,获取当前生产周期的净收益,同时利用随机规划方法获取后续周期的预期净收益,通过最大化双周期总净收益可确定最佳维护方案.

(14) P n , n + 1 s y s P n p f , s y s c n i n , s y s c n m r , s y s P n + 1 p f , s y s c n + 1 i n , s y s c n + 1 m r , s y s ∑ ( k , s ) ∈ G s y s c p k s

式中:P n p f , s y s c n i n , s y s c n m r , s y s n 个生产周期内的总生产收益、库存成本和小修成本;E (P n + 1 p f , s y s - c n + 1 i n , s y s - c n + 1 m r , s y s ) 表示第n +1个生产周期内净收益的期望值,

(15) P n p f , s y s ∑ i P i p r in

(16) c n i n , s y s ∑ i c i p c o I i n - O i n 2

(17) c n m r , s y s ∑ k , s c k s m r ∫ ( n - 1 ) T n T ks (τ)dτ

设决策变量x =[x 1 x 2 … x X ( G s y s ) X (A )表示集合A 中的元素个数;xi 为0-1变量,且有

xi =1 , G s y s 中 第 i 个 设 备 在 t = ( n - 1 ) T 时 刻 执 行 预 防 维 护 0 , G s y s 中 第 i 个 设 备 在 t = n T 时 刻 执 行 预 防 维 护

由式(15)~(17)可知,在获取决策变量对应的维护动作之后,可根据生产调度规则得到总生产收益P n p f , s y s c n i n , s y s c n m r , s y s . 对于第n +1个生产周期,设该周期开始前,全体设备故障率为λ (nT )=[λ 1 , 1 , m 1 , 1 ( nT ) λ 1 , 2 , m 1 , 2 ( nT ) … λ N , M N m N , M N ( nT )],其中,若设备(k , s )在G sys 中且对应决策变量为0,λ k s m k s ( nT )为在生产周期间隔执行预防维护后的故障率,表征为

(18) λ k s m k s ks λ k s m k s 0 ks T k s m k s P M γ k s W k s n - W k s 0 W k s 0

否则,λks (τ )为未执行预防维护的故障率,表征为

(19) λks (nT )=bks λ k s , m k s - 1 0 n T - ∑ i = 1 m k s - 1 T k s , m k s - 1 P M + a k s T k s , m k s - 1 P M γ k s W k s n - W k s 0 W k s 0

由于产品回收量呈正态分布,设第n +1个生产周期开始前,回收市场新流入的产品数量为I =I 1 I 2 … I K

(20) f (I )= ∏ i = 1 K 1 2 π σ i e x p - ( I i - μ i ) 2 2 σ i 2

类似于第n 个生产周期,基于动态优先级的调度方法,可获得在任意回收数量组合I 下,第n +1个生产周期内的生产安排,进而得到总生产收益P n + 1 p f , s y s c n + 1 i n , s y s c n + 1 m r , s y s . 令P n + 1 e , s y s ( λ (nT ), I )表示设备失效率为λ (nT )且回收量为I 时系统在第n +1个生产周期内的总生产收益与库存成本和小修成本之差.由此

(21) E (P n + 1 p f , s y s c n + 1 i n , s y s c n + 1 m r , s y s ∫ 0 ∞ ∫ 0 ∞ P n + 1 e , s y s ∏ i = 1 K i )dI1 …dIK

然而P n + 1 e , s y s ( λ (nT ), I )无解析表达式,式(21)中积分无法直接计算. 可对f (Ii )进行离散化近似,假设将分布区间分为qi 段,区间端点为xi 0 , xi 1 , …, x i q i

(22) Iil = ∫ x i , l - 1 x i l I i f ( I i ) d I i ∫ x i , l - 1 x i l f ( I i ) d I i

(23) P (Iil )= ∫ x i , l - 1 x i l i )dIi , i=1, 2, …, K

式中:Iil 表示离散近似第l 段的回收量取值;P (Iil )表示回收量取值为Iil 的概率.考虑到正态分布的集中性和对称性以及回收数量的非负特性,可按如下方法设置分布区间:

(24) q i = 2 θ i + 1 x i 0 = 0 x i 1 = μ i - 3 σ i x i l = x i , l - 1 + 6 σ i q i - 2 , l = 2 , … , q i - 1 x i q i = ∞

式中:θi 为任意正整数,i =1, 2, …, K.θi 取值越大,该离散近似就越接近原分布,则有

(25) E (P n + 1 p f , s y s c n + 1 i n , s y s c n + 1 m r , s y s ∑ I P n + 1 e , s y s ∏ i = 1 K i ))

因此,通过最大化式(14)所示目标函数,可求得最佳的维护决策组合.

3 算例分析

3.1 算例概述

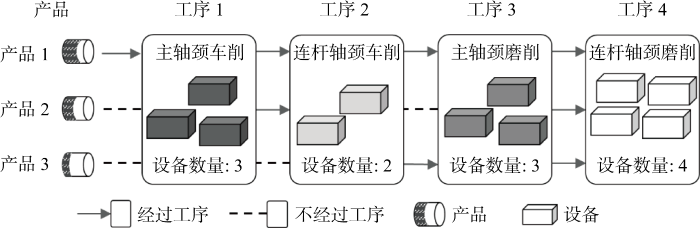

以某公司发动机曲轴再制造生产系统为对象,该系统加工3种规格产品并有主轴颈车削、连杆轴颈车削、主轴颈磨削和连杆轴颈磨削4道连续工序,每类产品的加工工序和各工序设备数量如图2 所示.

图2

图2

产品加工工序

Fig.2

Production process

通常,曲轴在机加工之前需基于增材制造工艺进行修复,假设其生产能力足够,不影响后续机加工生产安排,因此在该实例中不考虑该工序.根据系统日常生产状况可得生产周期T =224 h,单生产周期下的机会成本率o =0.08.设备最大生产能力Aks 和基准故障率下的生产负荷W k s 0 表1 所示. 表中:Aks 通过统计各个设备在生产周期内的历史最大工作时间得到;W k s 0

在设备衰退方面,设备基准故障率可用威布尔分布描述,即λ k s 0 ( t )=α k s β k s t β k s α k s - 1 表2 和表3 所示. 表中:αks ,βks 等参数均基于设备历史故障信息,采用极大似然法计算得到;bks ,aks 则可根据设备历史故障维护信息拟合得到;成本相关参数c k s m r c p k s

该系统加工的3类产品的生产利润P i p r c i p c ri 如表4 所示. 表中:回收成本c i p c ri 根据产品历史回收价格和数量统计得到;生产利润P i p r . 另外,根据历史回收数据高频分布,取离散近似参数θ 1 =θ 2 =θ 3 =1.

产品在不同工序内加工所需产能根据日常生产中单位产品在工序内生产平均耗时得到,具体参数如表5 所示.另外,收益能力和资金成本优先级的权重可分别根据历史生产周期内产品加工量与滞留量占回收量的平均比例得到,本例中取ω p =ω o =0.5.

依据以上参数,基于提出的动态机会维护模型,可得到每个生产周期间隔的系统组合维护方案.表6 给出了前6个回收周期的产品回收序列.表7 给出了此生产序列下前6个生产周期的系统维护方案,“A”表示设备从最佳维护时点提前预防维护,“D”则表示推迟预防维护,以t =224 h为例,设备(1, 1),(2, 2),(4, 2)将全部提前执行预防维护.表7 说明系统层维护存在提前与推后的动态决策结果,系统具备显著的优化能力.

3.2 策略对比

为探究考虑生产调度与可靠性耦合的动态生产调度和维护决策策略的有效性,将其定义为动态耦合策略,同时根据企业常用生产与维护方法,选择3种对比策略如下.

(1) 提前维护策略,以对比验证双周期维护决策的有效性.该策略与动态耦合策略的不同在于:在预防维护决策时,不考虑设备维护动作对后续生产的影响,直接通过最小化设备维护周期内的小修和预防维护成本率获取最佳维护时间点,随后系统提前对维护时间点落在当前生产周期的全部设备实施预防维护.此外,生产调度方法与动态耦合策略一致.

(2) 产能均衡策略,以对比验证动态生产调度方法的有效性.在该策略下,生产调度不考虑产品生产优先级与库存期数,采用产能平均分配原则安排生产,生产调度策略为:基于库存产品种类,将系统产能平均分配至每种产品.在此过程中,优先分配库存数量最少的产品种类直至达到平均分配产能,若针对该种产品的产能有剩余,则剩余产能再次平均分配至其他产品种类.除此之外,维护决策模型与动态耦合策略保持一致.

(3) 分部决策策略,以进一步验证考虑耦合机制的有效性.在该策略下,生产调度与可靠性独立决策,生产调度采用产能平均分配原则,设备维护决策方法则与提前维护策略相同.

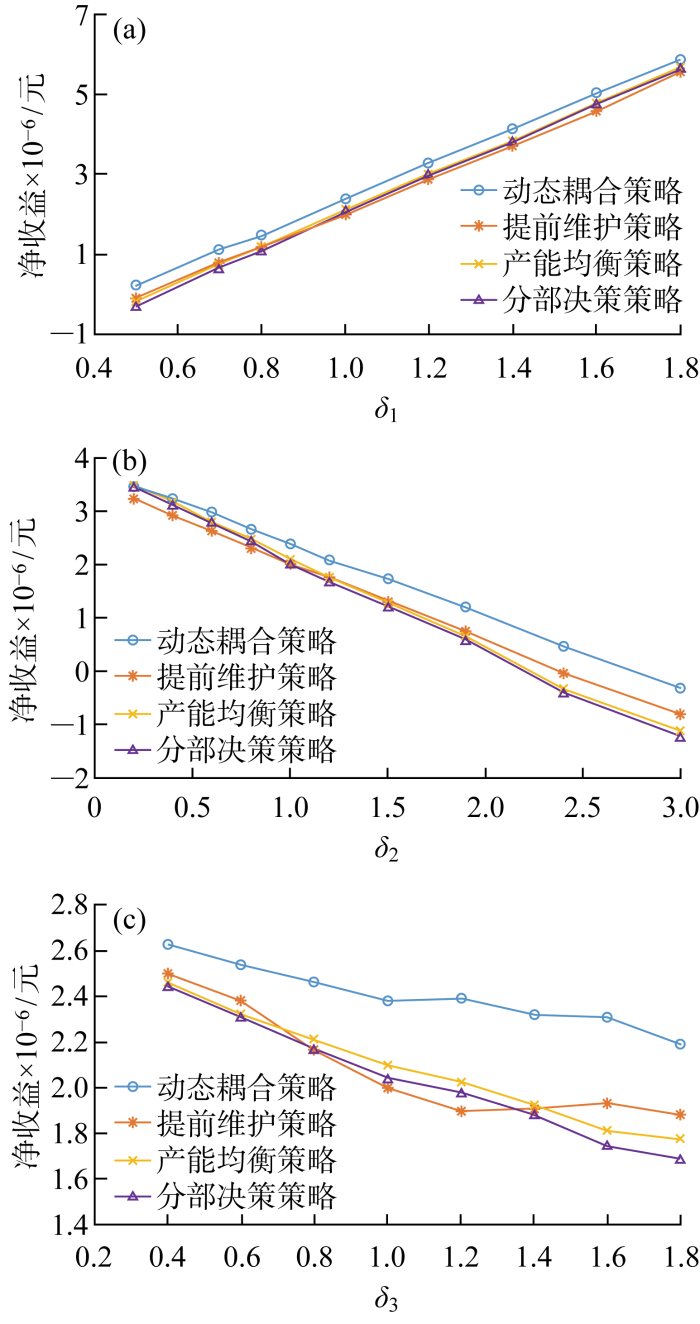

考虑到经济因素对系统决策的影响,改变产品利润、产品回收成本和设备小修成本,对比不同策略下系统生产净收益变化.引入比例因子δ 1 , δ 2 , δ 3 ,令参数P i p r ' δ 1 P i p r c i p c ' δ 2 c i p c c k s m r ' δ 3 c k s m r 图3 所示,在δ 1 , δ 2 , δ 3 的各种取值下,动态耦合策略下的系统净收益始终高于其他3种策略,体现了该策略的有效性.

图3

图3

经济因素变化的净收益对比分析

Fig.3

Comparative analysis of net benefits from changes in economic factors

进一步对比发现,δ 2 增大时,产品库存成本增大,动态耦合策略下净收益下降速度低于其他策略,说明该策略更适用于库存成本较高的情境.δ 1 ,δ 3 变动时,动态耦合策略始终保持最优,说明该策略可以较稳定地保证系统净收益.

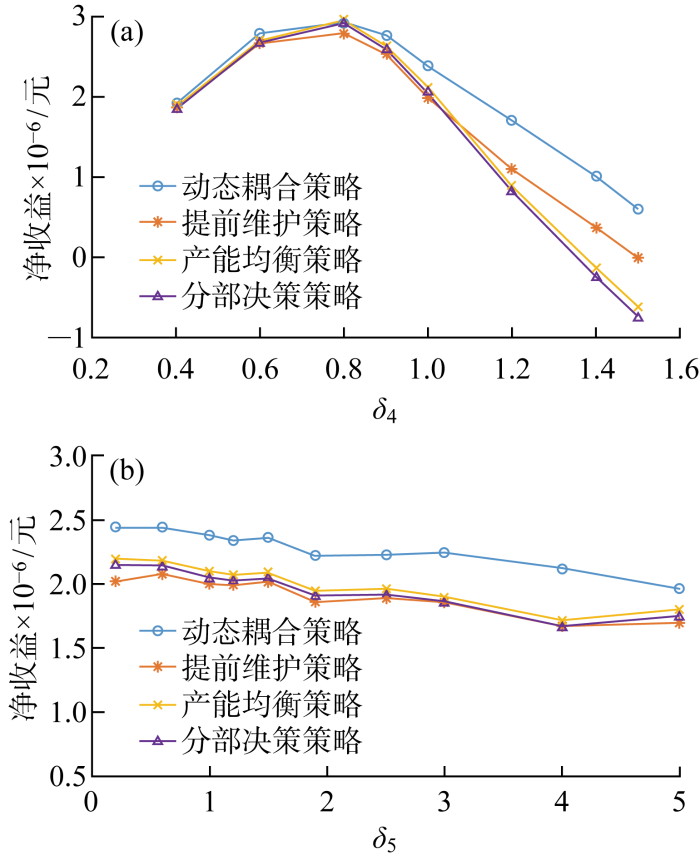

考虑回收因素的影响,改变产品回收量的均值和方差,对比分析4种策略下系统生产净收益的变化情况.引入比例因子δ 4 ,δ 5 ,令参数μ'i =δ 4 μi ,σ i 2 ' δ 5 σ i 2 图4 所示. 参数δ 4 =0. 8时,系统净收益达到峰值,此时系统可以最大化生产且不会留有过多库存,随着δ 4 逐渐增大,动态耦合策略逐渐优于其他策略,说明该策略更适用于回收量较高的场景.δ 5 变化时,4种策略下的系统净收益均呈现下降趋势,说明回收市场的波动性对系统生产存在负面影响,与生产事实相符.

图4

图4

回收因素的净收益对比分析

Fig.4

Comparative analysis of net benefits from changes in recovery factors

动态耦合策略综合考虑了生产、设备衰退和维护相互影响,与提前维护策略相比,能够根据未知工况的变化,更合理地安排设备的维护时间点,从而减少了后续生产过程中的设备失效次数和维护成本;与产能均衡策略相比,能够根据设备的衰退程度和产品的生产动机,更合理地调整生产调度方案,从而增加了生产收益;与分部决策策略相比,能够充分考虑生产调度与可靠性之间的耦合关系,在此基础上更有效地决策生产与维护,显著提升了系统的净收益.

4 结语

本文以变工况下的多工序再制造系统为研究对象,综合考虑设备衰退、维护与生产间的耦合关系,提出基于动态优先级的生产调度方法,并构建基于双周期优化的动态维护决策模型.基于实际生产场景的算例分析结果表明,相较于提前维护或产能均衡的策略,考虑设备衰退、维护与生产间耦合关系的动态调度方法与维护决策模型更适用于再制造生产环境,且随着回收量的增大,该模型的优势更加明显.

参考文献

View Option

[1]

LEVITIN G XING L XIANG Y Optimizing preventive replacement schedule in standby systems with time consuming task transfers

[J]. Reliability Engineering & System Safety 2021 , 205 : 107227 .

[本文引用: 1]

[2]

CARPITELLA S MZOUGUI I BENÍTEZ J et al A risk evaluation framework for the best maintenance strategy: The case of a marine salt manufacture firm

[J]. Reliability Engineering & System Safety 2021 , 205 : 107265 .

[本文引用: 1]

[3]

HSIEH T J Component mixing with a cold standby strategy for the redundancy allocation problem

[J]. Reliability Engineering & System Safety 2021 , 206 : 107290 .

[本文引用: 1]

[4]

WANG J QIU Q WANG H Joint optimization of condition-based and age-based replacement policy and inventory policy for a two-unit series system

[J]. Reliability Engineering & System Safety 2021 , 205 : 107251 .

[本文引用: 1]

[5]

MIZUTANI S DONG W ZHAO X et al Preventive replacement policies with products update announcements

[J]. Communications in Statistics-Theory and Methods 2020 , 49 (15 ): 3821 -3833 .

[本文引用: 1]

[6]

CHANG C C Optimal preventive replacement last policy for a successive random works system with random lead time

[J]. Communications in Statistics-Theory and Methods 2023 , 52 (4 ): 1202 -1216 .

[本文引用: 1]

[7]

LEVITIN G XING L DAI Y Minimum cost replacement and maintenance scheduling in dual-dissimilar-unit standby systems

[J]. Reliability Engineering & System Safety 2022 , 218 : 108127 .

[本文引用: 1]

[8]

夏唐斌 , 周晓军 , 奚立峰 . 基于失效率调整因子的多目标动态预防性维护决策建模

[J]. 上海交通大学学报 2009 , 43 (5 ): 821 -824 .

[本文引用: 2]

XIA Tangbin ZHOU Xiaojun XI Lifeng Multi-attribute model for dynamic preventive maintenance decision with hybrid evolution factors

[J]. Journal of Shanghai Jiao Tong University 2009 , 43 (5 ): 821 -824 .

[本文引用: 2]

[9]

陆志强 , 王佳跃 , 周炳海 . 带缓冲区的可修复设备多目标预防性维护决策模型

[J]. 计算机集成制造系统 2010 , 16 (10 ): 2124 -2128 .

[本文引用: 1]

LU Zhiqiang WANG Jiayue ZHOU Binghai Multi-objective preventive maintenance decision-making model for repairable equipment with buffer

[J]. Computer Integrated Manufacturing Systems 2010 , 16 (10 ): 2124 -2128 .

[本文引用: 1]

[10]

CHEN Y LIU Y JIANG T Optimal maintenance strategy for multi-state systems with single maintenance capacity and arbitrarily distributed maintenance time

[J]. Reliability Engineering & System Safety 2021 , 211 : 107576 .

[本文引用: 1]

[11]

LAI M T CHEN Y C Optimal periodic replacement policy for a two-unit system with failure rate interaction

[J]. The International Journal of Advanced Manufacturing Technology 2006 , 29 (3 ): 367 -371 .

[本文引用: 1]

[12]

ZHOU X ZHU M YU W Maintenance scheduling for flexible multistage manufacturing systems with uncertain demands

[J]. International Journal of Production Research 2021 , 59 (19 ): 5831 -5843 .

[本文引用: 1]

[13]

ZHANG Q FANG Z CAI J Extended block replacement policies with mission durations and maintenance triggering approaches

[J]. Reliability Engineering & System Safety 2021 , 207 : 107399 .

[本文引用: 1]

[14]

LI G ZHU H HE J et al Application of power law model in reliability evaluation of machine tools by considering working condition difference

[J]. Quality and Reliability Engineering International 2019 , 35 (1 ): 136 -145 .

[本文引用: 1]

[15]

禄智鸿 , 周晓军 . 质量与可靠性集成的变工况串行系统维护建模

[J]. 计算机集成制造系统 2022 , 28 (4 ): 1030 -1041 .

[本文引用: 1]

LU Zhihong ZHOU Xiaojun Maintenance modeling on integration of quality and reliability for serial systems with variable working conditions

[J]. Computer Integrated Manufacturing Systems 2022 , 28 (4 ): 1030 -1041 .

[本文引用: 1]

[16]

REZAEI-MALEK M SIADAT A DANTAN J Y et al A trade-off between productivity and cost for the integrated part quality inspection and preventive maintenance planning under uncertainty

[J]. International Journal of Production Research 2019 , 57 (19 ): 5951 -5973 .

[本文引用: 1]

[17]

POLOTSKI V KENNE J P GHARBI A Joint production and maintenance optimization in flexible hybrid Manufacturing-Remanufacturing systems under age-dependent deterioration

[J]. International Journal of Production Economics 2019 , 216 : 239 -254 .

[本文引用: 1]

[18]

HAJEJ Z REZG N BOUSLIKHANE S A jointly integrated maintenance and emission optimization for a manufacturing and remanufacturing system

[C]//2017 IEEE International Conference on Industrial Engineering and Engineering Management . Singapore,Singapore:IEEE, 2017: 1893-1897.

[本文引用: 1]

[19]

陈竹 , 周晓军 . 质量驱动的两设备串行再制造系统预防维护

[J]. 计算机集成制造系统 2023 , 29 (10 ): 3472 -3482 .

[本文引用: 1]

CHEN Zhu Product quality driven preventive maintenance modeling for two-unit serial remanufacturing systems

[J]. Computer Integrated Manufacturing Systems 2023 , 29 (10 ): 3472 -3482 .

[本文引用: 1]

[20]

LI L WANG Y LIN K Y Preventive maintenance scheduling optimization based on opportunistic production-maintenance synchronization

[J]. Journal of Intelligent Manufacturing 2021 , 32 (2 ): 545 -558 .

[本文引用: 1]

[21]

BAYKASOĞLU A MADENOĞLU F S Greedy randomized adaptive search procedure for simultaneous scheduling of production and preventive maintenance activities in dynamic flexible job shops

[J]. Soft Computing 2021 , 25 (23 ): 14893 -14932 .

[本文引用: 1]

[22]

周炳海 , 刘子龙 . 考虑衰退的流水车间生产与预防性维护集成调度方法

[J]. 计算机集成制造系统 2016 , 22 (5 ): 1272 -1278 .

[本文引用: 1]

ZHOU Binghai LIU Zilong Integrated scheduling method of production and preventive maintenance in flow shops with degradations

[J]. Computer Integrated Manufacturing Systems 2016 , 22 (5 ): 1272 -1278 .

[本文引用: 1]

[23]

GHALEB M TAGHIPOUR S SHARIFI M et al Integrated production and maintenance scheduling for a single degrading machine with deterioration-based failures

[J]. Computers & Industrial Engineering 2020 , 143 : 106432 .

[本文引用: 1]

[24]

COX D R OAKES D Analysis of survival data [M]. New York,USA : Chapman and Hall/CRC , 2018 .

[本文引用: 1]

[25]

ZHOU X YU M Semi-dynamic maintenance scheduling for multi-station series systems in multi-specification and small-batch production

[J]. Reliability Engineering & System Safety 2020 , 195 : 106753 .

[本文引用: 1]

Optimizing preventive replacement schedule in standby systems with time consuming task transfers

1

2021

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

A risk evaluation framework for the best maintenance strategy: The case of a marine salt manufacture firm

1

2021

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Component mixing with a cold standby strategy for the redundancy allocation problem

1

2021

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Joint optimization of condition-based and age-based replacement policy and inventory policy for a two-unit series system

1

2021

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Preventive replacement policies with products update announcements

1

2020

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Optimal preventive replacement last policy for a successive random works system with random lead time

1

2023

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Minimum cost replacement and maintenance scheduling in dual-dissimilar-unit standby systems

1

2022

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

基于失效率调整因子的多目标动态预防性维护决策建模

2

2009

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

... 由于预防维护通常只对设备部分部件进行维护,无法使设备恢复到全新状态,同时可能改变设备原本的装配特性,使得设备衰退加速.基于双调整因子的修复非新模型[8 ] 可有效描述维护对设备衰退的影响,据此,设备(k , s )第m 个维护周期的基准故障率函数为 ...

Multi-attribute model for dynamic preventive maintenance decision with hybrid evolution factors

2

2009

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

... 由于预防维护通常只对设备部分部件进行维护,无法使设备恢复到全新状态,同时可能改变设备原本的装配特性,使得设备衰退加速.基于双调整因子的修复非新模型[8 ] 可有效描述维护对设备衰退的影响,据此,设备(k , s )第m 个维护周期的基准故障率函数为 ...

带缓冲区的可修复设备多目标预防性维护决策模型

1

2010

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Multi-objective preventive maintenance decision-making model for repairable equipment with buffer

1

2010

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Optimal maintenance strategy for multi-state systems with single maintenance capacity and arbitrarily distributed maintenance time

1

2021

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Optimal periodic replacement policy for a two-unit system with failure rate interaction

1

2006

... 目前,系统预防维护的相关研究[1 ⇓ ⇓ ⇓ ⇓ ⇓ -7 ] 较多,传统制造系统预防维护领域已有的研究多假设系统工况完全已知且稳定.夏唐斌等[8 ] 引入失效率调整因子,建立双目标优化维护决策模型.陆志强等[9 ] 综合考虑缓冲区对系统生产和维护成本的影响,求解最优预防性维护周期和最佳缓冲区库存量.Chen等[10 ] 提出基于期望可用度和维护成本率的预防维护综合评估方法.Lai等[11 ] 针对双组件失效率交互影响系统,引入关联成本作为主要评估指标优化系统最佳预防替换时间.以上研究均基于稳定工况,无法解决变动工况下的设备维护决策问题. ...

Maintenance scheduling for flexible multistage manufacturing systems with uncertain demands

1

2021

... 部分研究考虑变动生产环境下的设备维护决策,Zhou等[12 ] 针对多品种小批量生产模式建立了维护力度决策模型.Zhang等[13 ] 采用更新过程描述任务执行成功概率,提出了预防替换方案选择策略.Li等[14 ] 考虑不同工况下环境因素对设备衰退的影响,建立了混合变量衰退模型.禄智鸿等[15 ] 以有效开动时间为核心建立了集成质量与可靠性的变工况设备维护模型.Rezaei-Malek等[16 ] 提出了一种基于线性化和鲁棒概率规划的多目标维护决策模型.以上研究大多侧重变动工况对设备衰退和维护决策的单向影响,其无法解决设备衰退、维护与生产三者之间存在相互影响下的再制造场景维护决策问题. ...

Extended block replacement policies with mission durations and maintenance triggering approaches

1

2021

... 部分研究考虑变动生产环境下的设备维护决策,Zhou等[12 ] 针对多品种小批量生产模式建立了维护力度决策模型.Zhang等[13 ] 采用更新过程描述任务执行成功概率,提出了预防替换方案选择策略.Li等[14 ] 考虑不同工况下环境因素对设备衰退的影响,建立了混合变量衰退模型.禄智鸿等[15 ] 以有效开动时间为核心建立了集成质量与可靠性的变工况设备维护模型.Rezaei-Malek等[16 ] 提出了一种基于线性化和鲁棒概率规划的多目标维护决策模型.以上研究大多侧重变动工况对设备衰退和维护决策的单向影响,其无法解决设备衰退、维护与生产三者之间存在相互影响下的再制造场景维护决策问题. ...

Application of power law model in reliability evaluation of machine tools by considering working condition difference

1

2019

... 部分研究考虑变动生产环境下的设备维护决策,Zhou等[12 ] 针对多品种小批量生产模式建立了维护力度决策模型.Zhang等[13 ] 采用更新过程描述任务执行成功概率,提出了预防替换方案选择策略.Li等[14 ] 考虑不同工况下环境因素对设备衰退的影响,建立了混合变量衰退模型.禄智鸿等[15 ] 以有效开动时间为核心建立了集成质量与可靠性的变工况设备维护模型.Rezaei-Malek等[16 ] 提出了一种基于线性化和鲁棒概率规划的多目标维护决策模型.以上研究大多侧重变动工况对设备衰退和维护决策的单向影响,其无法解决设备衰退、维护与生产三者之间存在相互影响下的再制造场景维护决策问题. ...

质量与可靠性集成的变工况串行系统维护建模

1

2022

... 部分研究考虑变动生产环境下的设备维护决策,Zhou等[12 ] 针对多品种小批量生产模式建立了维护力度决策模型.Zhang等[13 ] 采用更新过程描述任务执行成功概率,提出了预防替换方案选择策略.Li等[14 ] 考虑不同工况下环境因素对设备衰退的影响,建立了混合变量衰退模型.禄智鸿等[15 ] 以有效开动时间为核心建立了集成质量与可靠性的变工况设备维护模型.Rezaei-Malek等[16 ] 提出了一种基于线性化和鲁棒概率规划的多目标维护决策模型.以上研究大多侧重变动工况对设备衰退和维护决策的单向影响,其无法解决设备衰退、维护与生产三者之间存在相互影响下的再制造场景维护决策问题. ...

Maintenance modeling on integration of quality and reliability for serial systems with variable working conditions

1

2022

... 部分研究考虑变动生产环境下的设备维护决策,Zhou等[12 ] 针对多品种小批量生产模式建立了维护力度决策模型.Zhang等[13 ] 采用更新过程描述任务执行成功概率,提出了预防替换方案选择策略.Li等[14 ] 考虑不同工况下环境因素对设备衰退的影响,建立了混合变量衰退模型.禄智鸿等[15 ] 以有效开动时间为核心建立了集成质量与可靠性的变工况设备维护模型.Rezaei-Malek等[16 ] 提出了一种基于线性化和鲁棒概率规划的多目标维护决策模型.以上研究大多侧重变动工况对设备衰退和维护决策的单向影响,其无法解决设备衰退、维护与生产三者之间存在相互影响下的再制造场景维护决策问题. ...

A trade-off between productivity and cost for the integrated part quality inspection and preventive maintenance planning under uncertainty

1

2019

... 部分研究考虑变动生产环境下的设备维护决策,Zhou等[12 ] 针对多品种小批量生产模式建立了维护力度决策模型.Zhang等[13 ] 采用更新过程描述任务执行成功概率,提出了预防替换方案选择策略.Li等[14 ] 考虑不同工况下环境因素对设备衰退的影响,建立了混合变量衰退模型.禄智鸿等[15 ] 以有效开动时间为核心建立了集成质量与可靠性的变工况设备维护模型.Rezaei-Malek等[16 ] 提出了一种基于线性化和鲁棒概率规划的多目标维护决策模型.以上研究大多侧重变动工况对设备衰退和维护决策的单向影响,其无法解决设备衰退、维护与生产三者之间存在相互影响下的再制造场景维护决策问题. ...

Joint production and maintenance optimization in flexible hybrid Manufacturing-Remanufacturing systems under age-dependent deterioration

1

2019

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

A jointly integrated maintenance and emission optimization for a manufacturing and remanufacturing system

1

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

质量驱动的两设备串行再制造系统预防维护

1

2023

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

Product quality driven preventive maintenance modeling for two-unit serial remanufacturing systems

1

2023

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

Preventive maintenance scheduling optimization based on opportunistic production-maintenance synchronization

1

2021

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

Greedy randomized adaptive search procedure for simultaneous scheduling of production and preventive maintenance activities in dynamic flexible job shops

1

2021

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

考虑衰退的流水车间生产与预防性维护集成调度方法

1

2016

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

Integrated scheduling method of production and preventive maintenance in flow shops with degradations

1

2016

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

Integrated production and maintenance scheduling for a single degrading machine with deterioration-based failures

1

2020

... 目前,有关再制造系统维护的研究还相对较少.Polotski等[17 ] 针对新产品与回收产品混合生产场景进行生产维护联合规划建模;Hajej等[18 ] 针对制造与再制造混合生产系统进行维护与排产的联合规划.陈竹等[19 ] 考虑产品质量与再制造生产率对设备衰退的影响,提出基于成本节约的动态机会维护策略.上述研究均侧重再制造环境下生产对设备衰退的影响,事实上,在维护决策对系统生产影响方面,Li等[20 ] 将维护机会安插在生产空闲期以联合优化生产与维护计划.Baykasoğlu 等[21 ] 提出一种贪婪随机自适应搜索方法以同时调度工作车间的加工和维护活动.周炳海等[22 ] 则考虑加工速度和设备衰退的相互影响,提出了最小化完工时间和维护成本的双目标调度方法.Ghaleb等[23 ] 在综合考虑加工时间、能耗对设备衰退的影响下,提出一种联合优化单设备生产、检查和维护活动的模型.以上研究仍未深入分析设备衰退、维护与生产三者的相互制约关系,且无法解决长期工况未知时的生产调度与维护决策问题. ...

1

2018

... 再制造生产模式下,设备需在每个生产周期承担不同的生产负荷以完成不同产品组合的生产需求,比例故障率模型[24 -25 ] 能有效描述变工况环境下的设备故障率,不失一般性,假设设备处于第m 个维护周期,设备(k , s )的故障率表示为 ...

Semi-dynamic maintenance scheduling for multi-station series systems in multi-specification and small-batch production

1

2020

... 再制造生产模式下,设备需在每个生产周期承担不同的生产负荷以完成不同产品组合的生产需求,比例故障率模型[24 -25 ] 能有效描述变工况环境下的设备故障率,不失一般性,假设设备处于第m 个维护周期,设备(k , s )的故障率表示为 ...