1 项目背景

上海市文物保护研究中心于2015年在崇明横沙水域发现清同治年间的木质贸易沉船,并将其命名为“长江口二号”古船体.船体被掩埋在水下8~10 m、深5.5 m的淤泥中,经考古人员的抽样打捞清理,初步认定该船体满载明清瓷器,是我国目前发现的体量最大、保存文物数量最多的水下沉船.因此,“长江口二号”古船体的无损打捞任务就此设立[1].该打捞项目所在水域泥沙含量高、水流速度快,打捞对象易损,任务难度极大.发展大件吊装提升技术并应用于水下遗珍的整体打捞迁移工程,对我国水下物质文化遗产的发掘保护有重要意义.

传统大件吊装提升技术在施工中存在以下缺陷[2]:①所用吊索服从斜向多支分布,各吊点存在非均匀受力,尤其是在较大动载的情况下,其安全性较难把控;②吊索的竖直倾角会导致较大的拉力损失,伴随的横向分力可能会造成被吊物失稳,常需要额外加固被吊物;③为避免大尺寸被吊物失稳,传统吊装工艺常装备额外吊架来分担水平分力对被吊物的不利作用;④传统吊装工艺的吊索过于粗壮,卸扣大,不利于施工作业;⑤传统吊装工艺所需的浮吊船通常造价昂贵、租金高,且船期不易把握,大件提升工程成本高.

近年来,海上大吨位结构件提升或安装施工项目朝着规避大型浮吊船发展,例如海上石油平台上层组块的浮托法安装,也是利用半潜驳船的升沉来完成安装作业,避免使用大型浮吊船能大大节约施工成本.然而,浮托法安装显然对半潜驳船提出苛刻要求,不仅对半潜船的质量和下潜深度有较高要求,还对半潜船的宽度有很高要求,浮托法的局限性较大,无法应用于更广泛的水上大件吊装工程.计算机控制液压同步提升技术是一项新颖的施工安装技术,与传统的提升方法不同,其主要采用柔性钢绞线和刚性立柱承重以及提升器集群,结合计算机统一控制,能将上万吨的大型构件整体提升到预定位置.在提升过程中,该技术不仅可以控制构件的运动姿态和应力分布,还可以使构件在空中长期滞留并微动调节,攻克人力和现有设备难以完成的施工任务.计算机控制的液压同步提升技术早已在陆地施工中广泛应用[3],它克服了传统大件吊装工艺的缺点:①同步提升系统的各提升油缸可单独控制吃力,受力均匀;②同步提升工艺的提升路径直上直下,没有水平分力问题;③同步提升工艺基本不用额外配吊架;④同步提升工艺钢绞线直径为12~20 mm,便于施工、且避免了浮吊船大吊机可能的失稳,安全性好;⑤液压同步提升工艺成本相对低廉,经济实惠[4].该技术在韩国“世越号”打捞任务中得到第一次应用,但尚未用于我国水下文物在多沙、水急、底泥吸附力大领域的沉船打捞.

本文从计算机统一控制的液压同步提升技术的施工原理入手,结合实际水工工程案例,论证该技术在文物打捞工作中应用的可行性;在此基础上,制定该技术应用于“长江口二号”古船体整体打捞迁移工艺;最后,提出计算机控制同步提升技术落实的具体措施.

2 同步提升技术原理与工程应用可行性

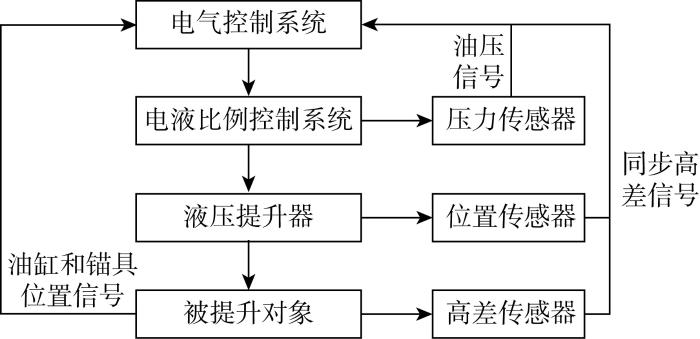

液压同步提升技术的关键装备如图1所示,由液压提升器与承重系统、电液比例控制系统、电气控制系统和传感器检测系统组成[5].提升大吨位物体的循环动作类似水井提水,步骤如下:①负载伸缸,提升器主油缸大腔进油,下锚具锁紧绞线伴随缸体的上升,同时带动负载对象上升;②上紧下松,锚具油缸将上锚具推紧,拔松下锚具;③空载缩缸,主油缸小腔进油致下锚具解除自锁,载荷从下锚具转移到上锚具,回缩时负载对象不动;④下紧上松,缩颈下锚具,松开上锚具,依照上述动作循环,一步一步提升目标对象.液压同步提升技术的关键部分是提升控制,它依赖鲁棒的计算机控制算法,除了单一液压提升器的循环提升动作控制,还涉及提升器集群的状态实时检测与协调控制.需依据实际工程条件计算并布局提升器与承重系统,通过计算机和可编程控制器“大脑”处理传感器信息和预定指令,以人机交互方式实现姿态控制、负载对象内应力控制、支架和钢绞线的均载控制,在保证提升精度和稳定性的条件下,安全可靠地完成超大吨位升降动作.

图1

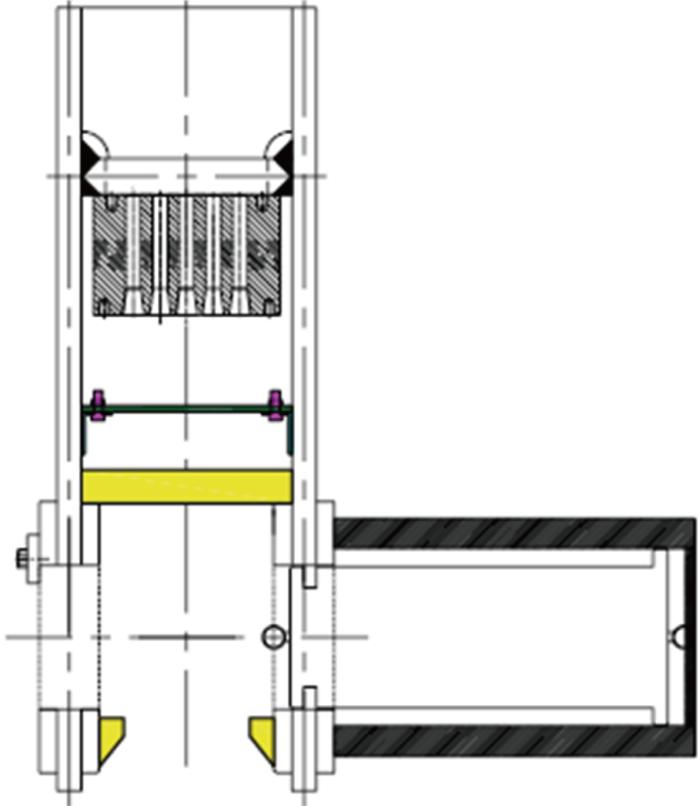

2017年,上海打捞局将计算机统一控制的液压同步提升技术拓展到水工工程.“世越号”打捞任务调用两条驳船,分别就位于沉船左右,提升油缸布置在驳船甲板,在驳船舷边设置转向的模式,从驳船舷边提升,并增加液压缓冲装置平衡两条驳船的升沉不同步,具体打捞过程如图2所示.

图2

“世越号”项目采用双船抬浮起升方式进行沉船打捞,首先安排两条驳船水平设置同步提升系统和液压缓冲系统,使用66台350 t液压油缸执行单元、24台液压泵站驱动液压油缸、66套液压缓冲与升沉补偿装置、1套远程控制技术,同步提升系统总提升力大于23.1 万t,升沉补偿幅度为1 m,水深45 m,同步精度为毫米级,为世界首例.在破除海底吸附力后,沉船提升总质量达1.4 万t,最终“世越号”顺利打捞出水.

“世越号”打捞获得了圆满成功,但上述作业方案需要的船舶数量多,同步提升系统占用的甲板面积大,需要多艘浮吊船辅助.此外,由于左右两条驳船随波浪起伏不同步,所以每个提升装置额外需要液压缓冲装置,工艺相对复杂,也存在诸多不便.

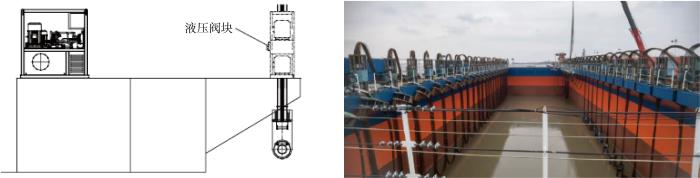

本文采用超大月池专用打捞平台——“奋力”轮单艘船进行提升,并为其设计打捞专用的提升基座,架设于超大月池之上,让提升油缸在月池左右立式布置;油缸锚固装置和钢绞线从预设的突出平台开孔位置伸出,与被吊物的吊点相连接,不需要在甲板上另配导向装置和固定基座,如图3所示.这些改进设计简化了系统,大幅节省了甲板空间.另外,为了平衡两条驳船的不同步导致每个提升油缸都需要额外的缓冲装置对波浪中船舶升沉进行补偿,有别于“世越号”的打捞方式,“奋力”轮作为一个基本刚性的整体,不再需要额外的液压缓冲装置.

图3

3 “长江口二号”古船整体打捞迁移

工艺3.1 同步提升系统提升器布置

与“世越号”打捞的需求亦不相同,“长江口二号”古船工程的首要目标是保证打捞和迁移过程不损坏船体和内部文物,为此设计了弧形梁框架,将船体连同泥沙一起,保证无变形托起.为满足古船整体迁移要求,基于弧形梁系统整体起浮各阶段的拉力计算以及后续进坞要求,共布置46台350 t型油缸、12台液压泵站,设计提升总质量为 8 800 t,规划总提升质量为1.5 万t.

3.2 同步提升系统与控制要求

(1) 提升油缸中的多根钢绞线所受负载要尽可能均衡,避免拉力局部集中于个别绞线,导致拉力超出钢绞线强度极限而出现严重事故,上下锚的交替加载从原理上使得提升油缸自带负载自动均衡的能力.

(2) 同步提升控制程序能够实现弧形梁载体自动整体同步提升和自动整体同步下降,手动可以单独控制每个提升油缸动作,实现提升结构单点上升或下降,单点载荷增加或减小.

(3) 同步提升控制程序将每个提升油缸伸缩缸的位移和吊点载荷进行可视化;在“奋力轮”中间月池的每一侧设置23个提升吊点,共计46个,每4个吊点配置1台泵站(最后一组为3吊点配置1台泵站),共需12个液压泵站.打捞提升过程中,相邻两个油缸由同一液压泵源输入压力,载荷一致,采用压力同步控制模式,由截止阀控制油缸行程位移;每2个吊点为独立比例阀控制,采用位移同步控制模式.以1号点油缸的伸缸位移为基准点(恒定比例值,油缸恒速),其他提升吊点为跟随点,根据各点提升油缸位移量实时调节相对应比例阀,实现同步提升控制,位移误差控制在 ±10 mm 内.

(4) 控制钢绞线每同步提升5 m,监控各油缸的压力值,测量两侧吊具的水平状态,反馈后调整吊具的姿态,改善同步提升效果.

3.3 控制系统的配置

(1) 提升施工时泵站选用普通提升程序,主控柜选用液压同步提升程序模式.

(2)“长江口二号”打捞工程中共有46个液压油缸和12个液压泵站,而常用的17寸触摸屏控制柜可控制8台液压泵站和32台液压提升油缸,因此本项目采用两台控制柜并联使用的模式.并联的两台控制柜分为主控柜和辅控柜,辅控柜跟随主控柜同步.

(3) 在提升过程中,46台液压油缸每1台都对应安装1个行程传感器,实时监测每1台液压油缸的行程,满足工程的监测要求.

(4) 监测系统需根据工程的具体情况配置软件界面和模拟计算,并能自动记录过程数据,便于后续的调用和分析.

4 同步提升技术在船体打捞迁移工程中的实践应用

4.1 钢绞线装配

根据现场施工条件与打捞需求,在码头空旷区域放置待加工钢绞线,单钢绞线释放长度为28 m,数量为 1 426 根.将提升油缸平放入钢绞线的区域,用手动泵打开提升油缸的上下锚具,钢绞线按照左右旋交叉顺序穿过油缸和疏导板,并在一根钢绞线上做好方向标识,在末端处打上小U型夹,防止疏导板滑落,将钢绞线伸出油缸底部4.5 m,保证底锚及支架处于水面上.钢绞线切割场地长度应大于钢绞线的长度,钢绞线另一端应整理顺畅,防止下放时钢绞线和底锚相互绞住.单个油缸钢绞线全部穿好后,锁紧油缸上下锚具,钢绞线末端打好U型夹.

4.2 底锚及支架安装

底锚支架需要提前在车间按现场改造完成,如图4所示.底锚按照中心定位安装到底锚支架内,用“7”字板焊接固定,拧松底锚盖板螺栓,便于钢绞线顺利穿入,底锚上方15~20 cm处焊接一块方形挡板,使此束钢绞线在水中始终保持伸出量相同,亦保证钢绞线长度相同.底锚支架吊装到有疏导板的钢绞线一侧末端,找出做好标识的钢绞线,按照油缸相同的顺序穿入底锚,控制伸出长度一致,长度约20 cm.整束完成后,上紧底锚盖板螺栓,检查并确定底锚支架销轴固定保护到位,防止整体吊装时销轴滑落,销轴前后两端均安装M16吊环.

图4

底锚支架完成安装后,在横沙基地进行水下销轴安装准备工作.

(1) 使用吊机将钢绞线整束下放,油缸顶部预留1~2 m,使油缸底部钢绞线长度大于高潮位时油缸底部至下提升点长度.

(2) 吊机人员配合将油缸底部20 m钢绞线盘为2 m直径的圈,使用钢丝绳捆紧,利用吊带将钢绞线悬挂于船边.

(3) 尾端6 m钢绞线每隔1 m使用扎带进行捆扎,防止缠绕,悬挂下放.

(4) 销轴全部移至便捷改造槽钢侧.

(5) 46个提升点均以此完成钢绞线固定悬挂.

4.3 液压提升油缸安装

打捞提升共设置46个吊点,布局如图5所示,每个吊点设置1台350 t油缸,共计46台.在提升梁钢绞线过孔周边做好油缸安装中心定位标识,方便油缸定位,利用打捞船的起重设备把油缸、钢绞线和底锚支架整体吊装到提升大梁上,把钢绞线塞入预先的开槽处,安装时将油缸阀块朝向调整至泵站方向,具体如图6所示.再为每个油缸配置一个疏导架,钢绞线通过疏导架梳理清晰,在未下放前,钢绞线顺船向理顺平铺放置在船面板上,绞线安放布局如图7所示.其中,350 t提升油缸单台油缸最大质量约为2.3 t,油缸起重用钢丝绳直径不小于14 mm;每个油缸安装时注意液压锁快速接头和行程传感器安装孔方向,便于连接高压油管和安装传感器;油缸安装到位后用4块“7”字板焊接固定,每个油缸配置一个地锚支架及销轴.

图5

图6

图7

4.4 液压泵站安装

根据液压提升油缸的种类、油缸的流量分配以及期望提升速度来选配并布置液压泵站,液压泵站的布置应遵循以下原则.

(1) 泵站提供的动力应能保证足够的提升速度.

(2) 就近布置,缩短油管管路长度.

(3) 提高泵站的利用效率.

(4) 每台泵站质量约为3 t,吊装时需要2根钢丝绳,直径不小于16 mm.

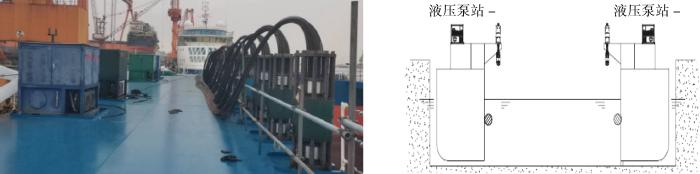

拟选配80 L/min的液压泵站12台,安装布局如图8所示,每侧各布置6台.该液压泵站能令提升油缸的速度达到3~5 m/h.泵站布置在提升梁后端,距油缸约为6 m.

图8

液压泵站和提升油缸之间采用高压软管互连,液压油路之间相互独立,能够独立控制压力、流量,在提升油缸上面安装液控单向阀,防止油管爆裂产生的时速下滑现象.动力电缆和二级电箱需提供到泵站旁,电缆要求三相四线制,需选用25 mm2以上的铜线.

4.5 感知系统布置

如图1所示,该同步提升技术的控制效果依赖传感器需对硬件状态的精准反馈,每台液压提升油缸都配备一组传感器,配套方案如下:行程传感器监控液压油缸的行程量,每个提升油缸配备1个行程传感器;锚具传感器感知锚具状态,在每个提升油缸的上下锚具油缸上各安装1个锚具传感器;压力传感器监控吊点的载荷,保障载荷均匀分配,在每个提升油缸的大腔侧安装1只压力传感器.在通信与传输方面,各传感器同各自的通信模块连接,再连入计算机控制系统中辅助联调工作.

4.6 水下销轴安装

打捞施工船航行至打捞位置后,利用浮吊配合卷扬机,进行水下销轴的安装,流程如图9所示,具体步骤如下.

图9

(1) 下水前,确认销轴均位于槽钢侧,M16吊环、销轴卡板和螺栓配置齐全,如图9(a)所示.

(2) 利用“大力号”的大钩将钢绞线起吊,带1 t提升力,启动泵站打开上下锚具,将钢绞线缓慢下放至水下吊具销轴孔处.

(3) 使底锚支架中间的定位卡板与起吊梁耳板贴合,如图9(b)所示.

(4) 由水下作业人员将销轴从槽钢侧推入起吊梁耳板中心孔,并安装,安装后如图9(c)所示.

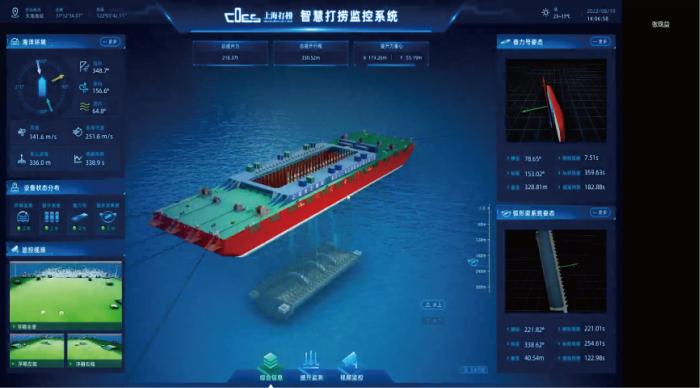

在完成全部准备工作后,“奋力轮”上的计算机控制液压油缸同步提升技术在”长江口二号”古船打捞迁移工程实施过程中进展顺利,操作员能在“奋力轮”的同步提升数字化打捞监控系统中实时查看同步提升的进度,如图10所示;出水场景如图11所示.最初计算弧形梁系统加古沉船的总质量约为 8800 t,考虑估算的吸附力以及其他余量,“奋力”轮的设计提升总质量为1.5 万t.实际提升弧形梁框架离底时,提升质量为 6123 t;出泥后提升过程中为 4850 t,质量大幅降低,说明经过弧形梁泥下的充气后,基本破除了海底吸附力.最终提升15 m后到达设计位置时为 6600 t(弧形梁框架出水3 m),待坞内排空水后(无浮力),总质量为 8748 t(空气中净重),与计算值的差额在正常范围之内.

图10

图10

“奋力轮”竖向同步提升系统模型示意图

Fig.10

Schematic diagram of model of vertical synchronous lifting system of barge “Endeavor”

图11

5 结语

海上大吨位结构件提升或安装施工项目朝着规避大型浮吊船的方向发展.浮托法安装对半潜驳船提出苛刻要求,对半潜船的宽度也有较高的具体工程适用性要求,其虽然经济,但对现场工况的要求高,局限性比较大.相对于浮托法,计算机控制液压油缸同步提升工艺应用更加灵活,是浮托法一个非常有效的补充.

在“长江口二号”古船整体打捞迁移工程中,利用计算机控制液压同步提升技术,用1艘船舶圆满完成了传统工艺需要2艘抬浮驳船和1艘半潜驳船的任务,安全高效,大幅节省了成本支出,取得了较高的经济效益.

“长江口二号”古船的原生态完整打捞迁移,完美地保障了内部易碎文物的安全,对于后续其他文物沉船打捞迁移任务都有重要的借鉴意义.此外,本文研究控制在最大1.5 万t的海上大吨位提升范围之内,重点在于对被打捞物的无损保护,而在未来可能的5 万t甚至10 万t超大吨位打捞领域应用,还需进一步的研究拓展.

参考文献

整体出水 “长江口二号”古船“重出江湖”

[J].

The ancient ship “Yangtze River Estuary II” has returned to the world as a whole

[J].

上海东方明珠广播电视塔钢天线桅杆液压同步提升控制

[J].

Hydraulic synchronous lifting control of steel antenna mast of the Oriental Pearl TV tower radio and TV tower

[J].

沉船打捞带缓冲补偿的液压同步提升系统研究

[J].

Study of hydraulic synchronous lifting system for shipwreck salvage with cushion compensation

[J].