先进高强钢的冲压回弹控制方法主要从零件结构设计、模具设计以及冲压工艺等方面切入,回弹预测并采取相应措施也是有效手段之一.戴建新等[3]设计了加强筋来提高车身大型U型薄板的抗弯刚度以减少回弹.Sun等[4]将拉延筋布置在法兰区域来调节板料的流动阻力;安治国等[5]通过添加预成形工序模具,使一次性成形的冲压件分布在不同工序中完成,从而消除部分内应力;宋修成等[6]利用压边力的增加来减小内外应力差,可以使材料拉深更充分,减轻零件的回弹;Song等[7]在弯曲过程中利用电磁脉冲冲击材料表面,纠正回弹引起的形状和尺寸误差;晏佳伟等[8]对比不同硬化模型,提高QP钢冲压回弹的预测结果;Pornputsiri等[9]针对相变诱导塑性(TRIP)钢,得出弯曲回弹角与弯曲温度呈正相关的结论;Gil等[10]针对DP780先进高强钢,研究压力相关摩擦因数对数值模拟回弹预测的影响,提高了预测值的准确度.

但增加或增强拉延筋、增大压边力、增加摩擦阻力使材料局部拉胀塑性应变增大来减少回弹的方法要求材料具有足够的成形裕度,显著增加了塑性较差的高强钢零件产生拉裂缺陷的风险,而增加整形工序等手段会延长模具制造周期和增加成本,从而造成整个工业生产效率的降低.随着热冲压成形工艺的流行,伺服液压机实现合模保压的新功能,具有可控的持压功能[11].基于这种功能,伺服液压机收到闭合信号后瞬间通过活动滑块对在模具重合状态下的零件瞬时增大法向的正压力,产生非常微小的拉胀变形,从而影响残余应力的重整和微观位错,达到减小零件回弹的目的.这种压机可实现的新的冲压工艺参数为可变闭合力,该方法是在结构件成形完成后施加,不影响板料成形过程中的塑性流动,无需提高材料成形裕度,对于高强钢的成形回弹控制具有显著意义,同时该方法无需增加整体的冲压弯曲时间,保证了实际冲压弯曲成形零件的生产节拍.

为研究该种新工艺控制先进高强钢回弹的效果,针对DP1180钢Numisheet U形弯曲基准件,在原有的闭合力基础上增加不同量(10%、20%和30%)的闭合力条件下,利用有限元模拟分析其控制回弹的可行性,并基于伺服液压机进行冲压成形试验验证,从残余应力和位错角度分析其控制回弹的机理,促进进一步产业化应用.

1 试验材料及方法

1.1 试验材料和模具

表1 DP1180的化学成分

Tab.1

| w(C) | w(Si) | w(Mn) | w(Cr) | w(Al) | w(Ni) | w(Ti) | w(P) | w(B) | w(Fe) |

|---|---|---|---|---|---|---|---|---|---|

| 0.119 | 0.442 | 2.630 | 0.018 | 0.031 | 0.005 | 0.019 | 0.008 | 0.001 | Bal |

表2 DP1180的力学性能

Tab.2

| 屈服强度Rp0.2/MPa | 抗拉强度Rm/MPa | 延伸率A'/% | 弹性模量E×10-5/MPa | 泊松比ν | 应变硬化指数n |

|---|---|---|---|---|---|

| 1 164 | 1 426 | 8.2 | 2.14 | 0.29 | 0.08 |

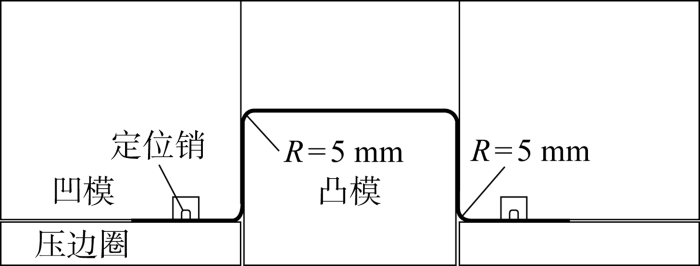

基于试验零件形状,设计一套U形冲压模具,其模具主体部分如图1所示,由凹模、凸模压边圈组成,材料均为H13钢,凸模宽度为100 mm,模具单边间隙为1.35 mm,凹模宽度根据间隙可调.凸模和凹模的圆角半径(R)均为5 mm.同时在压边圈上设置定位销,防止板料在拉弯冲压变形过程中产生偏移而导致扭曲回弹.U形弯曲件冲压过程分为两部分:第一部分为凹模下行至与压边圈和板料贴合;第二部分为凹模将板料下压与凸模贴合,进行拉深弯曲,直至成形完成.

图1

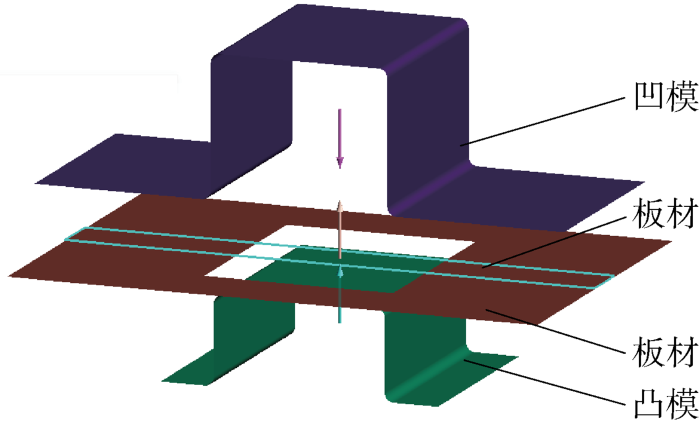

1.2 有限元模拟

图2

表3 冲压成形试验参数

Tab.3

| 冲压速度/ (mm·s-1) | 冲压行程/ mm | 压边力/ kN | 摩擦条件 | 可变闭合 力/kN |

|---|---|---|---|---|

| 1 | 50 | 20 | 干摩擦 | 270、300、360、470 |

1.3 试验方法

为进一步研究该工艺在实际工程生产环境下控制回弹的效果,通过伺服液压机的精准控制,分别在不同可变闭合力条件下进行DP1180U形弯曲件冲压成形试验.本试验所采用的冲压设备为天锻THP01-500A型多功能伺服液压机,最大可以提供 5 000 kN 的成形力.该设备具有液压伺服系统,实时检测和控制冲头和压边圈行程以及成形过程中的成形力和压边力,可实现合模后的可控持压功能.试验中所采用的冲压工艺参数与有限元模拟中的一致.

为分析增大可变闭合力条件减小高强钢零件弯曲回弹的机理,将成形后弯曲圆角处区域制成金相分析样品,利用SmartLab X射线衍射仪测定其表面残余应力;采用电压为25 V、电流为3 A的参数条件,在20%的高氯酸酒精溶液中电解抛光15 s后,利用配有电子背散射衍射仪(Electron Backscattered Diffraction, EBSD)和AZtecCrystal后处理软件的ZEISS Sigma 300场发射扫描电子显微镜分析其位错信息.

2 结果与讨论

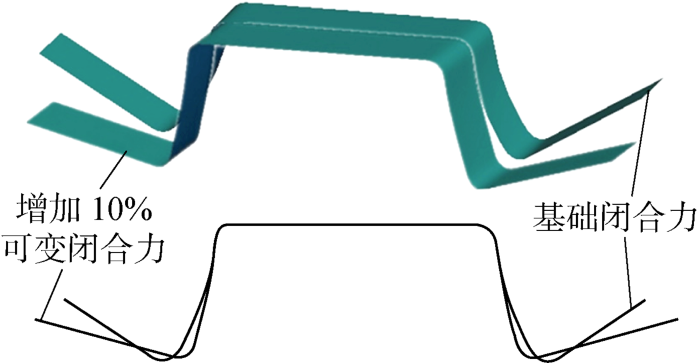

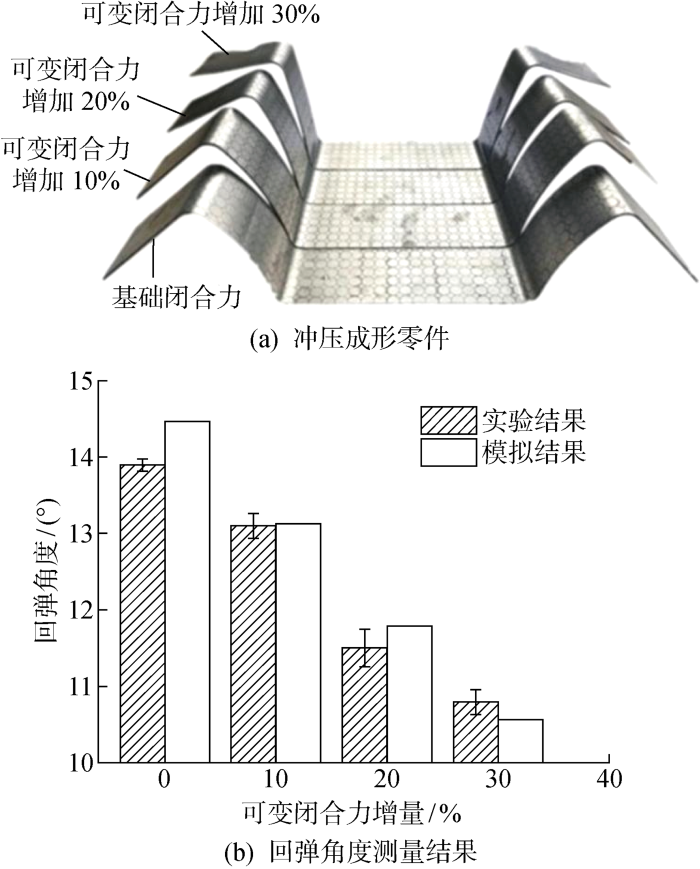

利用有限元模拟验证增加可变闭合力条件控制成形零件回弹的情况如图3所示.根据对比结果发现,在可变闭合力增加10%的条件下成形后的零件回弹明显小于不增加可变闭合力条件下成形的零件,证明了该工艺控制回弹的可行性.

图3

图3

增加可变闭合力条件前后回弹模拟结果对比

Fig.3

Comparison of simulated results of springback before and after increasing VCP

2.1 回弹角度分析

图4

图5

对冲压成形试验零件的回弹角度测量结果表明,通过增大可变闭合力,成形后的回弹角度有较大幅度的减小,且随可变闭合力增量的增大,对回弹的控制作用也随之增加.相比不增大可变闭合力条件下回弹角度,可变闭合力增大10%后回弹角度减小了5.76%,继续增大20%后减小了17.27%,进一步增大30%后减小了22.30%.试验结果与模拟仿真获得的结果较为一致,对实际生产具有较好的指导意义.

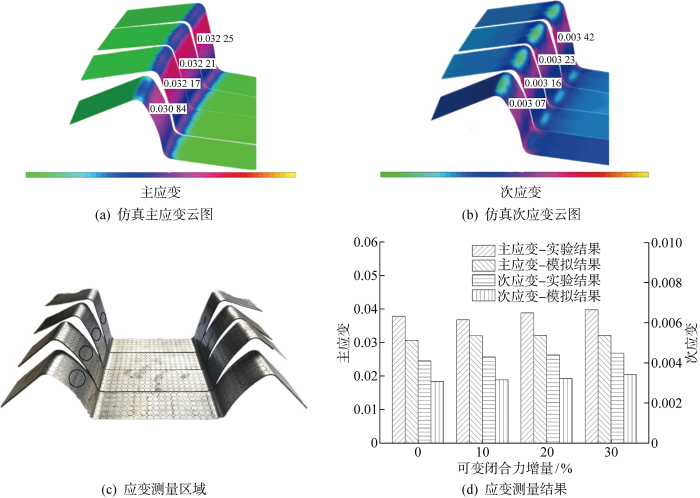

2.2 应变分析

应变数据可以分析在成形过程中材料宏观塑性变形.通过有限元模拟不同可变闭合力条件下获得的主次应变云图发现,不同可变闭合力条件下的零件应变变化不大.进一步测量电化学腐蚀法印制的网格圆的变形,得出试验获得的成形零件侧壁内表面中心区域处的主次应变大小,与模拟获得的结果对比如图6所示.

图6

图6

不同可变闭合力增量条件下应变结果分析

Fig.6

Analysis of strain results at different increments of VCP

根据材料成形后侧壁内表面侧壁中心区域处应变的测量结果分析发现,随着可变闭合力的逐步增大,材料的主次应变都基本保持稳定不变,因此在选择增大可变闭合力作为控制材料弯曲回弹的手段时,材料主要变形都已经完成,在增大闭合力过程中材料不会产生额外应变.一般通过增大压边力条件或增加拉延筋阻力减小回弹时,会使零件的应变急剧增加,从而产生拉裂问题,对材料的塑性产生更高的要求.因此,可变闭合力工艺与增大压边力对材料塑性的高要求相比,更具优势.与不同可变闭合力条件下获得的有限元成形模拟结果对比分析发现,试验测量结果略比模拟结果偏大,但同样表现为极其轻微的应变增量,与模拟获得的规律较为一致.

2.3 残余应力分析

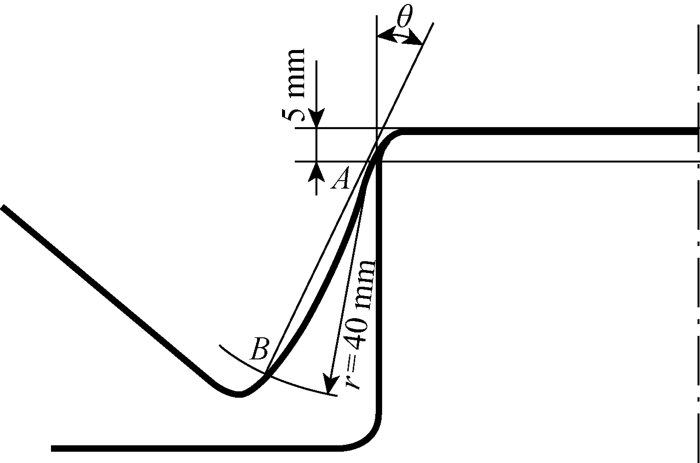

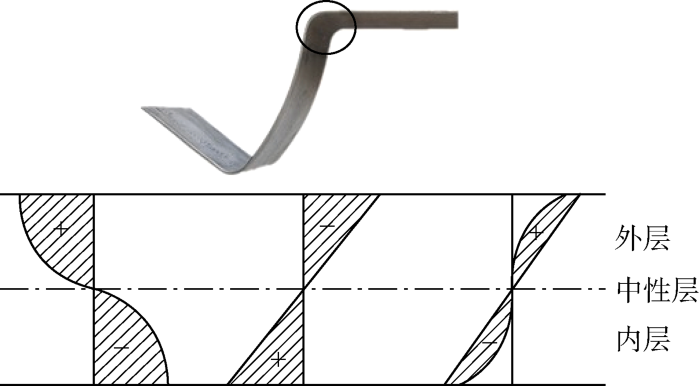

板料在弯曲过程中经历弹性变形、弹-塑性变形和塑性变形3个阶段,在成形终了时,当外力卸载后,弹性变形部分发生回复,从而产生回弹.从应力角度看,在板料弯曲成形过程中,U形件凸模圆角处内、外层金属分别受压应力和拉应力作用,与施加的外力相平衡,当外力卸载后,相当于对板料增加一个假想的弹性弯矩过程,其与原本的应力形成的弹塑性弯矩反向,板料内、外层存在压差,应力需要重新分配达到新的平衡状态,形成最终的残余应力分布,如图7所示.残余应力越大,零件产生的回弹也越大.

图7

图7

圆角处应力分布变化示意图

Fig.7

Schematic diagram of stress distribution change at fillet

式中:

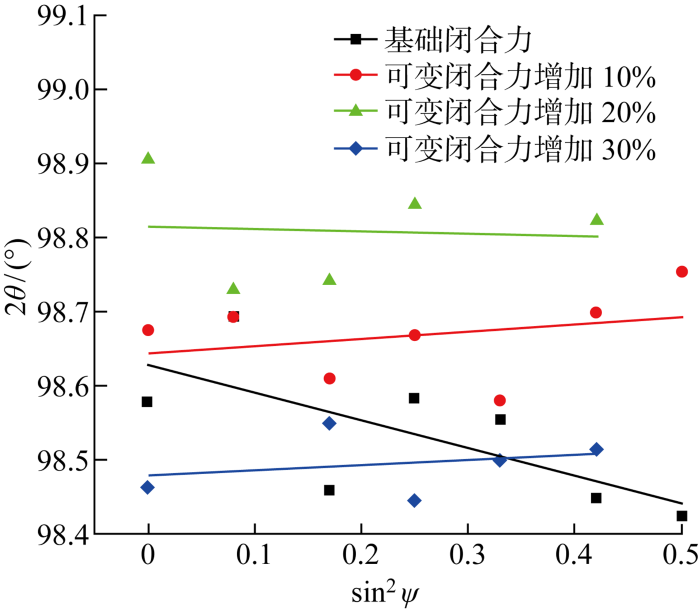

式中:K为材料常数;根据X射线衍射(X-Ray Diffraction,XRD)试验结果,作

图8

表4 不同可变闭合力增量条件下外表面残余应力计算结果

Tab.4

| 可变闭合力增量/% | 表面残余应力/MPa | 均方差 |

|---|---|---|

| 0 | 456.5041 | 0.17023 |

| 10 | -118.0689 | 0.13627 |

| 20 | 35.4824 | 0.26162 |

| 30 | -84.1426 | 0.14266 |

根据试验结果可知,增加闭合力后,零件最大变形圆角处的外表面残余应力减小,并趋于0,说明在冲压弯曲成形合模的下死点,利用液压机对板料和模具重合状态下的零件瞬时施加一次较大的压力,在工件产生了微小的附加压缩变形,对应力重新分配过程产生抑制作用,从而使板厚度方向的应力梯度减小.因此增加闭合力条件下的冲压弯曲成形在卸载后,材料弹性回复减少,非弹性回复增加,使弯曲回弹得到控制.

2.4 位错分析

2.4.1 晶粒尺寸与位错

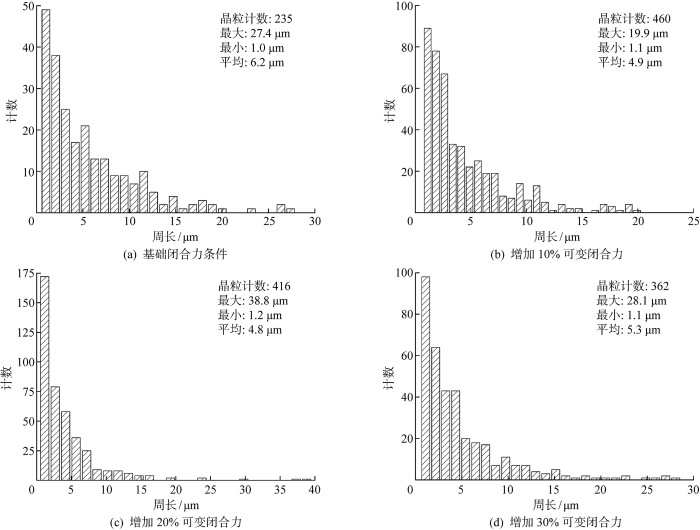

根据EBSD获得的不同可变闭合力参数条件下成形后试样的相图,对晶粒尺寸进行分析统计,结果如图9所示.

图9

图9

不同可变闭合力增量条件下晶粒尺寸统计结果

Fig.9

Statistical results of grain size at different increments of VCP

根据晶粒尺寸统计结果分析得出,在成形终了瞬间施加较大的闭合力,使得材料晶粒破碎,相比于不增加闭合力条件下成形的试样晶粒,增加可变闭合力条件下的晶粒数量增多,晶粒尺寸减小.根据Hall-Petch公式可知,随着晶粒尺寸的减小,材料的屈服强度提高.这是由于材料的晶粒越细小,单位体积内的晶界就越多,当位错移动到晶界时,必须克服晶界的障碍,需要加大外力才能使晶体滑移,使材料的屈服极限变大,从而产生位错塞积.但同时,晶粒尺寸变小使得晶粒内部的位错和空位数目减小,其交互作用减弱,位错更容易产生运动.因此,晶粒尺寸大小的变化可以用于辅助分析增加可变闭合力条件后的位错变化情况.

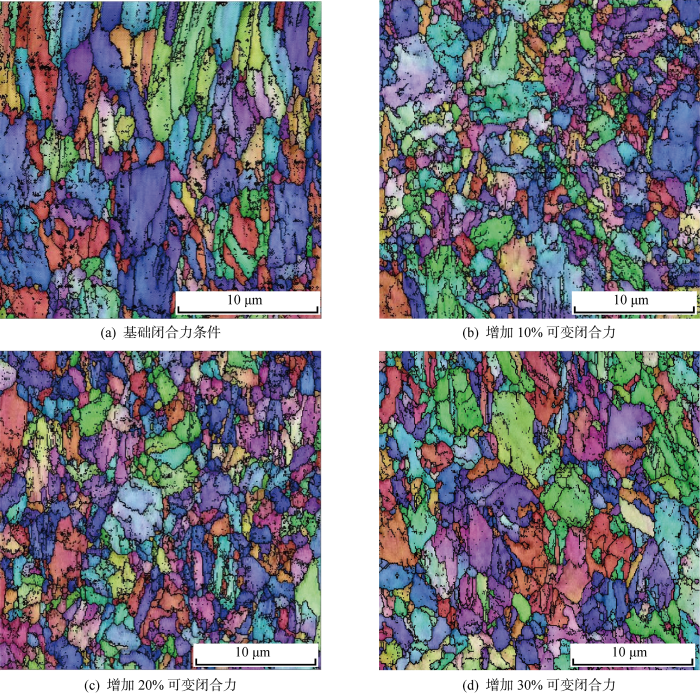

2.4.2 晶界角度与位错

图10

图10

不同可变闭合力增量条件下晶界角度分布图

Fig.10

Grain boundary angle distribution map at different increments of VCP

表5 不同可变闭合力增量条件下晶界角度统计结果

Tab.5

| 可变合模力增量/% | 占比/% | ||

|---|---|---|---|

| 小角度晶界 | 亚晶界 | 大角度晶界 | |

| 0 | 40.7 | 12.4 | 46.9 |

| 10 | 41.4 | 12.0 | 46.4 |

| 20 | 37.4 | 10.7 | 51.9 |

| 30 | 36.0 | 12.3 | 51.7 |

由大小角度晶界分布图及统计结果可知,与不增加可变闭合力条件相比,在可变闭合力的增加10%条件下,大小角度晶界数量明显增多,但占比基本不变;随着可变闭合力进一步增大,可以发现,小角度晶界占比减少,大角度晶界占比增加.根据位错理论,小角度晶界一般是大量的位错缠结形成的变形晶界,随着位错的不断运动,亚晶界开始吸收位错,使位错开始湮灭,从而小角度晶界占比下降,不断吸收位错的亚晶界逐渐转化为大角度晶界,从而使位错密度降低.因此,从大小角度晶界的角度分析,增大可变闭合力条件下成形后材料的位错密度呈现减小的趋势.

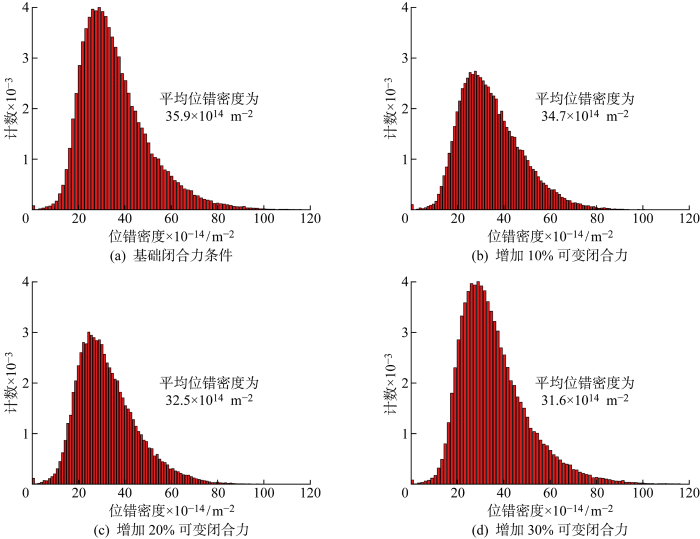

2.4.3 定量计算位错密度

位错总数是位错增殖和湮灭的复合作用,从晶粒尺寸和大小角度晶界角度都只能定性分析位错的数量的变化情况,若要进一步定量分析位错密度在不同可变闭合力条件下的演化,还需要利用EBSD取向数据的局部取向差(Kernel Average Misorientation,KAM).KAM理论上可以定量计算出几何位错密度,数值较高的地方表示缺陷密度较高.利用AZtecCrystal后处理软件对EBSD获得的KAM图计算其几何必须位错密度,计算公式为

式中:α表示局部取向差平均值;b表示Burger矢量;u表示单位长度.

计算数据统计结果如图11所示.结果显示,随着可变闭合力的增加,位错密度呈现减小的趋势,与一般条件下成形的零件相比较,增大10%闭合力条件下成形,材料位错密度有较小幅度的减小,继续增大20%闭合力条件下成形,位错密度下降较大,再继续增大30%闭合力条件下成形,位错密度进一步减小,但减小幅度下降,说明此刻的位错增殖和湮灭已经接近平衡,继续增大闭合力条件后成形,对位错密度减小作用效果下降,即位错运动产生的非弹性回复行为减缓,对宏观回弹的控制效果趋于饱和.因此,增大可变闭合力条件后成形有利于位错密度的减小,促进位错的进一步运动,使弹性模量发生改变,进而产生的非弹性回复增加,从而有效控制零件的回弹.

图11

图11

不同可变闭合力增量条件下位错密度统计结果

Fig.11

Statistical results of dislocation density at different increments of VCP

3 结论

提出了一种基于伺服液压压机控制可变闭合力条件减小弯曲回弹的冲压工艺,具有无需增加额外的材料成形裕度和整形工序和不改变实际工业生产节拍的优势.通过模拟仿真和试验对比,验证了可变闭合力对DP1180先进高强钢U形件弯曲回弹的控制作用及变化规律.从表面残余应力和位错密度角度分析了可变闭合力控制回弹的机理,结论如下:

(1) 增大可变闭合力10%、20%和30%后,分别可减小5.76%、17.27%和22.30%的回弹, 与增大压边力相比,其不会使材料产生更大应变,基本不影响板料在成形过程中的塑性流动,避免了高强度钢结构件成形开裂问题的出现.

(2) 增大闭合力条件下成形卸载后,材料应力梯度减小,表面残余应力由 456.504 1 MPa减小至-84.142 6 MPa,使材料弹性回复减少,非弹性回复增加,弯曲回弹得到控制.

(3) 增大闭合力条件下成形后,材料的晶粒尺寸由6.2 μm减少至5.3 μm,大角度晶界占比由46.9%增至51.7%,位错密度由35.9×1014 m-2降至31.6×1014 m-2,有效促进位错在运动中不断增殖和湮灭,导致位错线长度增加产生非弹性回复行为,进而减小回弹.

参考文献

Study on the plastic anisotropy of advanced high strength steel sheet: Experiments and microstructure-based crystal plasticity modeling

[J].DOI:10.1016/j.ijmecsci.2020.105569 URL [本文引用: 1]

22MnB5硼钢裸板热成形中的高温摩擦

[J].

High-temperature friction of uncoated 22MnB5 boron steel in hot stamping

[J].

大型U型薄板冲压件回弹研究

[J].

Study on springback of large U-sheet stamping parts

[J].

Study on hydroforming process and springback control of large sheet with weak rigidity

[J].DOI:10.1007/s12541-017-0107-3 URL [本文引用: 1]

汽车加油口盖组合成形工艺

[J].

Combined forming process of automotive refill opening cap

[J].

基于预拉伸与数控渐进成形复合的轿车翼子板样件制造技术

[J].

Investigation on automotive fender fabrication combining stretch forming and incremental forming

[J].

Effect of pulsed currents on the springback reduction of ultra-high strength steels

[J].DOI:10.1016/j.proeng.2017.10.788 URL [本文引用: 1]

不同硬化模型对第3代超高强度钢板冲压回弹预测的比较

[J].

A comparison study of different hardening models in springback prediction for stamping of the third generation ultra high strength steel

[J].

Effect of bending temperatures on the microstructure and springback of a TRIP steel sheet

[J].

DOI:10.1016/j.dt.2019.11.018

[本文引用: 1]

Transformation-induced plasticity (TRIP) steel possesses high strength and formability, enabling the use of a thinner gauge material and allowing for the fabrication of complex shapes. In this research, we measured the effect of bending temperatures on the microstructure and air-bending springback angle of TRIP steel at temperatures from 25 to 600 °C. Real-time in situ X-ray diffraction and scanning electron microscopy were used for pre- and postbending analysis. As the prebending temperature increased from 25 °C to 600 °C, the retained austenite (RA) volume fraction decreased, and the RA transformed to bainite at temperatures above 400 °C. The springback angle was positively correlated with the prebending RA volume fraction, with the smallest springback angle achieved at 400 °C. Additionally, the springback angle was positively correlated with the bending angle, because the RA transformation ratio contributed to increased strain hardening. Further microstructure analysis revealed that the RA became elongated in the tension direction as the bending temperatures increased. © 2019 The Authors

Influence of the pressure dependent coefficient of friction on deep drawing springback predictions

[J].DOI:10.1016/j.triboint.2016.07.004 URL [本文引用: 1]

Mechanical servo press technology for metal forming

[J].DOI:10.1016/j.cirp.2011.05.007 URL [本文引用: 1]

基于不同U形弯曲冲压工艺的高强度钢板回弹实验研究

[J].

Experimental study on springback of high strength steel sheet based on stamping processes under different U-shaped bending

[J].

金属材料残余应力的测定方法

[J].

Measurement methods of residual stress for metallic materials

[J].

Understanding the physics of non-linear unloading-reloading behavior of metal for springback prediction

[J].

DOI:10.1007/s00894-019-4203-4

PMID:31620904

[本文引用: 1]

Finite element simulation technique is extensively useful nowadays for die designing by optimizing the springback from the formed state of sheet metal panel. The magnitude of springback is normally calculated in finite element simulation by assuming a completely elastic recovery in non-linear kinematic hardening law. Constant values of elastic modulus and Poisson's ratio are required to estimate the elastic recovery by non-linear kinematic hardening law. Cleveland and Ghosh (Int J Plast 18:769-785, 2002), Li and Wagoner (Int J Plast 1827:1126-1144, 2011), and many other research groups have reported that inelastic strain release during unloading is the main source of extra strain recovery and as a result poor springback prediction by commercial finite element software. In this regard, many theoretical postulates have been proposed to explain such inelastic strain release during unloading. In this work, we show from atomistic simulation that irreversible movement of dislocation, i.e., microplasticity, is the source of inelastic strain release during unloading.