我国钢铁产量已多年位居世界第一[1 ] ,但作为典型的流程型制造行业,其生产效率和经济效益仍与世界先进水平存在较大差距.轧辊是轧钢生产线上的关键部件和大型耗材,表面磨损是其主要失效形式,并对带钢表面质量及板形产生不利影响.针对轧辊失效过程建立退化模型并实现剩余寿命(RUL)预测,对于提高轧辊使用寿命和产品质量尤为重要,也可为管理人员确定换辊周期与维修策略提供决策依据,最终达到节能减排、降低成本的目标,为推动绿色生产和碳中和做出贡献.但由于轧辊工况恶劣,通常是在高压、高温、高速等条件下工作,且轧辊与金属表面间存在氧化铁皮、冷却水等多种影响因素,导致轧辊退化过程具有随机性、非线性、强耦合等特征,所以对轧辊进行准确的退化建模与RUL预测是当前研究难点.

目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展.

基于历史大数据,通过构建输入和输出间的映射关系,数据驱动方法可以避免物理模型完全还原复杂因果关系的缺陷[9 ] .目前,面向轧辊退化领域的数据驱动方法研究相对较少,仅少数学者将神经网络应用于轧辊的退化建模和RUL预测.如吴进等[10 ] 采用反向传播(BP)神经网络与有限元分析软件,通过对摩擦因数进行预测得到了较高精度的轧制力预测结果.Jiao等[11 ] 提出了一种新的基于递归神经网络的深度学习网络结构,从批量数据中提取健康指标预测轧辊的RUL.神经网络方法在工程应用中需要大量轧辊历史数据来训练模型,否则难以较好地预测轧辊性能.此外,神经网络模型难以捕捉退化数据的随机性,一般只能给出相关特征量的点估计,不能表征退化过程的不确定性.

鉴于轧辊退化的影响因素众多,难以建立有效的物理解析模型,而神经网络方法所需数据量大且对随机数据处理能力有限.考虑随机过程能够较好表征设备退化量的随机性,可以给出RUL的概率分布,并能结合具有较强非线性映射能力的核函数,因此提出基于核函数-Wiener过程(KWP)退化模型,并在贝叶斯框架下推导参数估计的解析形式.同时基于轧辊磨损机理,提出基于轧辊可工作转动量的健康指标,构建基于KWP退化模型的健康状态估计和RUL预测流程.所提方法在某钢铁公司1580热轧生产线实测数据上取得了较好的建模效果和准确的RUL预测,有助于提高生产线作业计划的稳定性和连续性[12 ] .

1 问题描述

轧辊磨损是典型的逐步累积的非线性退化过程,其磨损速率随着轧制长度(km)增加逐渐加快,主要原因包括三方面:① 轧辊表面经过特殊热处理形成耐磨层,耐磨层磨损后进入快速磨损期;② 随着轧辊直径减小,导致轧制相同距离的轧辊表面所受冲击频率更高;③ 轧辊越细,单位轧辊表面所受压力更大,磨损更快.

受轧制压力、热冲击和热应力等多种因素耦合作用的影响,轧辊退化路径具有复杂的非线性和随机性特征.考虑随机过程能够较好地处理设备退化过程中的随机性特征[13 -14 ] ,并已在锂电池、数控机床、制动器、轴承等设备及部件上取得了较好的应用效果[15 ] ,它在轧辊退化建模领域具有巨大潜力,因此本文使用随机过程对轧辊进行可靠性建模并预测其RUL.

退化建模中常用的随机过程模型包括Wiener过程、Gamma过程和Inverse Gaussian过程等[16 ] ,由于Wiener过程更适用于非单调退化路径的建模且具备良好的数学可追溯性,目前已成为可靠性技术研究和应用的重要方法之一[17 ] .假设X (t )为t 时刻的退化量,则满足以下性质的随机过程:{X (t ),t ≥0},定义为一元线性Wiener过程.

(1) Δ X = X ( t + Δ t ) - X ( t ) ~ N ( η Δ t , σ 2 Δ t )

(2) 任意两个不相交时间段内的增量相互独立.相应的数学描述为:对于任意的0 < t 1 < … < t n X ( t 1 ) - X ( t 0 ) , X ( t 2 ) - X ( t 1 ) , … , X ( t n ) - X ( t n - 1 )

线性Wiener过程难以描述非线性退化的动态特性,而轧辊历史数据表明其性能退化路径具有明显非线性特征,因此有必要进一步研究非线性Wiener过程模型.典型非线性Wiener过程退化模型可由下式给出:

(2) X ( t ) = η Λ ( t ) + σ B ( t )

式中:Λ (t )为时间尺度转换函数;扩散系数可用于调整函数B (t )布朗运动的扩散程度.

非线性Wiener过程的研究大多是假设时间尺度转换函数满足指数形式[18 ] ,即Λ ( t ) = t λ .

非线性建模可以通过核函数将低维数据映射到高维空间进行非线性变换,使其在高维空间中呈现线性特征[19 ] .本文基于此思想在Wiener过程中引入核函数来解决轧辊退化过程中的非线性表征问题.相较基于指数函数的Wiener过程,KWP具有如下优点:

(1) 针对轧辊退化趋势因工况复杂、随机干扰强造成的强随机性特征,将Wiener过程应用于轧辊的RUL预测中.相较神经网络等人工智能方法,Wiener过程可以表征样本差异、测量误差、环境干扰等不确定信息,且推导得到的失效分布蕴含首达时的概念,为制定合理的预防维护方案提供决策支持.

(2) 考虑现有随机过程模型对复杂非线性退化路径的刻画能力较弱,引入核函数构建基于KWP的退化模型.该模型能够有效描述轧辊退化过程的随机性和非线性,有助于实现轧钢生产线从当前定期维护策略到基于状态维护策略的转变[20 ] .

(3) 相较神经网络等常见数据驱动方法,基于KWP可以获取RUL预测的概率密度函数,度量退化的不确定性,并为其他类似领域的RUL预测和实时状态监测问题提供参考.

2 轧辊性能退化过程非线性建模

2.1 基于KWP的退化模型

引入核函数代替式(1)中非线性Wiener过程的漂移函数项η Λ ( t ) ,

(3) X ( t ) = ( ∑ i = 1 m w i k ( t , t i ) + w 0 ) + σ B ( t )

式中: 为核函数;$w_i $ $w_0 $ $t_i $ i 次测量的时间;m 为测量总次数.定义.

式(3)中k ( t , t i ) 表1 所示.

核函数性能取决于其形式和参数,也决定了模型对非线性问题的处理能力,从而影响KWP模型对轧辊性能预测的准确性与有效性.为使核函数能够更好地刻画轧辊性能退化所特有的路径特征,在实际应用中可根据轧辊实测数据的预测效果,选取核函数嵌入到模型中的漂移函数项.

KWP模型的独立增量为x = [ Δ x 1 Δ x 2 … Δ x n ] T ,

(4) p ( x | w , σ ) = 1 ( 2 π ) n E × e x p [ - 1 2 ( x - [ φ ( Δ x 1 ) … φ ( Δ x n ) ] T × w ) T E - 1 ( x - [ φ ( Δ x 1 ) … φ ( Δ x n ) ] T w ) ]

式中: φ ( Δ x i ) = [ 1 k ( Δ x i , Δ x 1 ) … k ( Δ x i , Δ x n ) ] E 为元素的先验协方差矩阵, E ( i , j ) = σ 2 m i n ( t i , t j ) .

对于未知参数w 和 σ ,

2.2 基于退化模型的贝叶斯参数估计

针对模型参数估计,首先基于贝叶斯理论推导参数w 和 σ w 和 σ

使用极大似然估计法估计参数易使模型出现过拟合情况,为避免模型出现过拟合现象,定义参数w

(5) p ( w | α ) = ∏ i = 0 m α i 2 π e x p - α i w i 2 2

式中:α = [ α 0 α 1 … α m ] 为 w

根据多层贝叶斯先验分布,定义α 和β 的超先验分布服从Gamma分布,即:

(6) p ( α ) = ∏ i = 0 m G a m m a ( α i a , b )

(7) p ( β ) = G a m m a ( β | c , d )

β = σ - 2 G a m m a ( α i a , b ) = Γ ( a ) - 1 b a α a - 1 e - b a Γ ( a ) = ∫ 0 ∞ t a - 1 e - t d t

在选取无信息先验作为α 和$σ^2$ a 、b 、c 和d 应足够小,如a =b =c =d =10-4 [21 ] .

基于贝叶斯公式,未知参数w 、α 和σ 的后验分布可表示为

(8) p ( w , α , σ 2 x ) = p ( w | x , α , σ 2 ) p ( α , σ 2 x )

(9) p ( w | x , α , σ 2 ) = p ( x | w , σ 2 ) p ( w | α ) p ( x | α , σ 2 ) = ( 2 π ) - ( m + 1 ) / 2 E | - 1 / 2 × e x p - 1 2 ( w - μ ) T E - 1 ( w - μ )

参数α 和σ 的估计值可以通过最大化边际似然函数p ( α , σ 2 x ) p ( x | α , σ 2 )

(10) p ( x | α , σ 2 ) = ∫ p ( x | w , σ 2 ) p ( w | α ) d w = ( 2 π ) - m 2 σ 2 + Φ A - 1 Φ T | - 1 2 × e x p - 1 2 x T ( σ 2 Φ A - 1 Φ T ) - 1 x

式中: Φ = [ φ ( Δ x 1 ) φ ( Δ x 2 ) … φ ( Δ x n ) ] T A = d i a g ( a 1 , … , a m ) .

(11) C = ( σ - 2 Φ T Φ + d i a g ( α 1 , … , α m ) ) - 1

(12) μ = ( d i a g ( α 1 , … , α m ) + Φ T E - 1 Φ ) - 1 Φ T E - 1 x

设计迭代估计算法求得式(10)中超参数α 和$σ^2$ [22 ] 的方法令式(9)等于0,整理得α 和$σ^2$

(13) α i n e w = γ i / μ i 2

(14) ( σ 2 ) n e w = x - Φ μ 2 m - E i i γ i

式中: 为式(12)的第i 个后验平均权重;定义; 为式(11)后验方差矩阵的第i 个对角元素,可由α 和$σ^2$ $α_i$ $w_i $ $α_i $ $w_i $ $γ_i≈1$ .

针对单组轧辊退化向量样本x , 为 了 得 到 相 应 的 预 测 值 x * ,

(15) p ( x * | x ) = ∫ p ( x * | w , σ 2 ) p ( w , σ 2 | x ) d w d σ 2 = ∫ p ( x * | w , α , σ 2 ) p ( w , α , σ 2 x ) d w d α d σ 2

将式(8)代入式(15)中可得预测值x *

(16) p ( x * x ) = ∫ p ( x * w , α , σ 2 ) p ( w , α , σ 2 x ) d w d α d σ 2

因难以计算积分p x = ∫ p x w , α , σ 2 p w , α , σ 2 d w d α d σ 2 p ( w , α , σ 2 x )

p ( w , α , σ 2 x ) = p ( w | x , α , σ 2 ) p ( α , σ 2 x )

(17) p ( x * x ) = ∫ p ( x * w , α , σ 2 ) p ( w | x , α , σ 2 ) × p ( α , σ 2 x ) d w d α d σ 2

基于式(13)和(14)更新参数,同时计算式(11)和(12)更新后验统计C 和 μ , -3 .由于在迭代过程中易发生部分αi 趋于无穷的现象,根据核函数性质[23 ] 删除迭代过程中所有α i > α m a x 的 α i 所 对 应 的 权 重 和 核 函 数 , 并 设 α m a x = 10 5 ,

记α M P 和 σ M P 2 x ,其预测输出可由下式得到:

(18) p ( x * x , α M P , σ M P 2 ) = ∫ p ( x * w , σ M P 2 ) p ( w | x , α M P , σ M P 2 ) d w

由于等式右边的两个积分项均满足高斯分布,所以预测值x *

(19) p ( x * x , α M P , σ M P 2 ) = N ( x * | y * , σ * 2 )

式中:预测输出$x_*$ $y_* $ $σ_*^2$

(20) y * = μ T φ ( x * ) σ * 2 = σ M P 2 + φ ( x * ) T E φ ( x * )

由式(20)可知,本模型的预测误差由两部分组成:数据固有噪声和模型权重估计过程中的不确定性.在一般的机器学习算法中,使用极大似然估计法估计参数易出现过拟合现象,KWP模型通过约束参数w 和调整扩散参数σB (t ),可以较好地规避过拟合的情况.

针对轧辊性能指标退化曲线具有随机性和非线性的特征,构建了KWP退化模型,并基于贝叶斯推理给出模型参数的估计值以及预测值的概率分布.

3 基于KWP的轧辊健康状态预测

3.1 健康指标及可解释性

健康指标的构建是轧辊可靠性建模和寿命预测中不可缺少的一环,应满足以下条件:①直观显示轧辊的磨损速度,判断轧辊是否进入快速磨损期;② 为轧辊下机周期的确定提供参考,以减少总停机时间并保证产品质量,进而提高钢铁生产线的经济效益;③ 表征轧辊直径与工作距离间的耦合关系,为维修策略提供参考.若采用累积距离或轧辊直径作为健康指标,并不能反映轧辊磨损速度随着轧辊直径减少而加剧的特征,对确定轧辊更换、维修决策的参考价值有限.

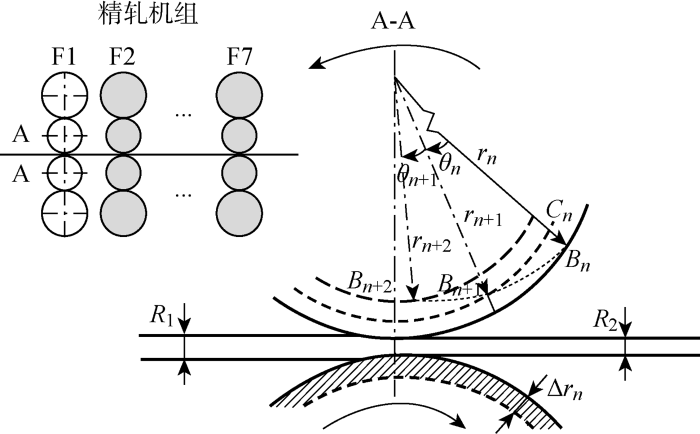

基于轧辊磨损机理,构建轧辊健康指标如下:轧辊的直径变化过程如图1 所示,F1~F7代表产线中存在的7个精轧机组,$R_1$ $R_2$ $B_n$ n 次工作周期开始前的表面$C_n$ $r_n$ $B_{n+1} $ $r_{n+1}$ $Δr_n$ $B_n B_{n+1}$ $θ_n$ n 次工作周期实际转过的角度.

图1

图1

轧辊磨损示意图

Fig.1

Schematic diagram of roller wearing

考虑轧辊在单次工作周期前后直径变化十分微小,可近似为r n - r n + 1 / r n ≈ 1 B n B n + 1 C n B n + 1 n 次工作周期距离的计算式为

(21) l n = ( π / 180 ) θ n ( r n - Δ r n )

设轧辊在完整工作周期内的可工作总距离为l ,则推导得轧辊在第n 次工作周期下机后的剩余可工作距离l - l n = ( π / 180 ) ( θ - θ n ) ( r - r n )

(22) l y / r y = ( π / 180 ) θ y

式中:$l_y$ $r_y$ $θ_y$ $l_y/r_y∝θ_y$ [24 ] .

3.2 轧辊RUL预测

将轧辊历史运行数据θ 1 : n = { θ 1 , θ 2 , … , θ n } ξ , T 为轧辊的性能退化量X (t )首次达到ξ 的时间(FPT):

(23) T = i n f { T | X ( t ) ≥ ξ , t > 0 }

式中:inf{·}表示函数的下确界,则轧辊在任意时间tk 的RUL被定义为

(24) H k = i n f { h k : X ( t k + h k ) ≥ ξ | X ( t k ) < ξ }

Wiener过程的首达时间服从逆高斯分布,为估计轧辊FPT的概率密度,基于式(4)、(24),推导得轧辊RUL的概率密度函数:

(25) f 2 ( t | w ) = ξ 2 π σ 2 t 3 e x p - ( ξ - y ( t | w ) ) 2 2 σ 2 t d y ( t | w ) d t

基于式(25)获得轧辊在任意时刻的RUL预测值,可为确定轧辊更换周期和磨削量提供技术支撑和决策依据,进而提高产品质量和轧辊使用寿命,降低停机损失.

3.3 退化建模与健康预测流程

基于KWP的模型构建和寿命预测流程如图2 所示.输入轧辊历史数据并清洗、正则化,结合轧制距离与轧辊直径构建可工作转动量健康指标.在模型训练过程中,首先初始化KWP退化模型的扩散参数$σ^2 $ $α$ . 根据式(11)~(14)计算权重的后验协方差C 和均值μ ,并更新参数$α_i$ $σ^2$ αi >α max 的所对应的权重和核函数,以实现KWP退化模型的稀疏性,即可获得完整预测模型.最终结合轧制时间和失效阈值,给出RUL估计值及其概率分布函数,从而实现对轧辊可工作转动量的预测.

图2

图2

KWP退化模型的轧辊健康状态估计方法

Fig.2

Roller health state estimation based on KWP degradation model

4 基于某钢铁公司 1580 热轧生产线的实验分析

4.1 实验数据

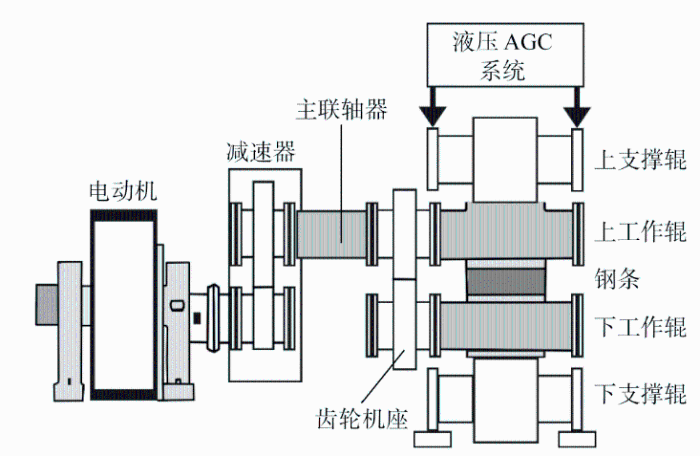

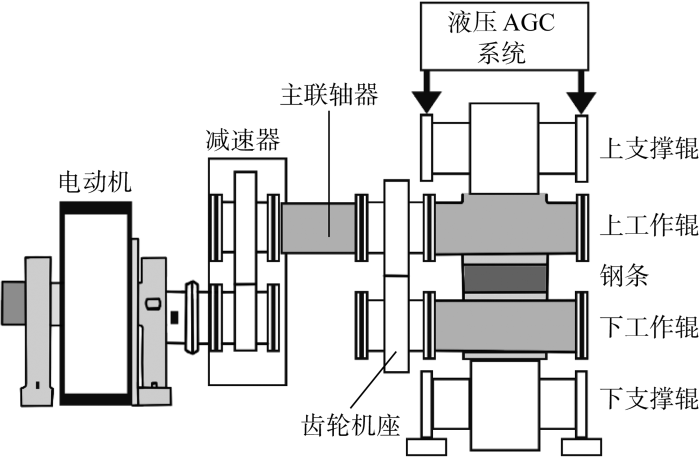

轧辊实验数据来自某钢铁公司1580热轧生产线精轧机组,该精轧机组的基本结构如图3 所示.实地调研获得的部分数据如表2 所示.基于轧辊可工作转动量健康指标,对数据进行整理、清洗,考虑数据完整性等因素后,以1580热轧生产线F1精轧机组C14S91460072号轧辊的工作周期数据为例进行实验.

图3

图3

精轧机组结构示意图

Fig.3

Finishing mill structure

4.2 实验结果与分析

4.2.1 评价指标

使用均方根误差(RMSE)、平均绝对误差(MAE)、拟合优度(CD)评价算法的性能.RMSE和MAE两者的值越小则表明算法预测精度越高,其公式分别为

(26) α R M S E = 1 n ' ∑ t = 1 n ' ( x ( t ) - x ^ ( t ) ) 2

(27) α M A E = 1 n ' ∑ t = 1 n ' | x ( t ) - x ^ ( t ) |

(28) η C D = ∑ t = 1 n ' ( x ^ ( t ) - x - ) 2 ∑ t = 1 n ' ( x ( t ) - x - ) 2

式中:n '表示时间序列总数;x (t )表示时刻t 的健康状态实际值; x ^ ( t ) x -

4.2.2 核函数选择

核函数的选择直接影响KWP退化模型的预测精度,也同样影响模型稀疏性及训练时间.基于C14S91460072号轧辊的退化数据,根据核函数不同,实验共分5组进行比较,计算各模型的RMSE、CD、MAE进行评估,如表3 所示.

根据表3 可知,高斯核函数的RMSE、CD和MSE均优其他核函数,说明原数据在通过高斯核函数映射到高维特征空间后线性特征更好,也证明了不同的核函数特性并不相同,不同的应用场景下性能差别很大.在迭代过程中,基于高斯核函数的Wiener过程退化模型仅使用了6个相关向量(RVs),具有较好的稀疏性,从而测试时间更短,便于实时在线监测.根据实验结果,轧辊性能的退化预测将高斯核函数嵌入Wiener过程中作为漂移函数.

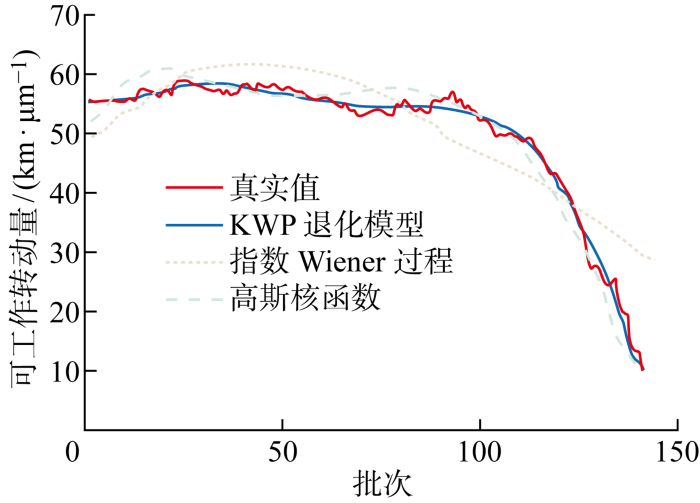

为验证KWP退化模型相较其他常用算法的优越性,使用基于指数函数的Wiener过程算法和基于高斯核函数的相关向量机算法,对C14S91460072号轧辊的非线性时间序列进行回归建模,3种模型建模效果如图4 所示.

图4

图4

KWP模型建模效果对比

Fig.4

Modeling results of KWP

基于指数函数的Wiener过程见图4 ,其预测值与真实值偏差较大,说明基于指数函数的Wiener过程算法在轧辊退化建模上的适应性较差.其原因主要是指数函数构造过于简单,所能刻画的非线性数据较为有限,无法表征轧辊实际退化路径的复杂非线性特征.基于高斯核函数的相关向量机算法预测效果见图4 .高斯核函数相较指数函数能够捕捉更复杂非线性退化路径,获得更好的预测效果.但是,基于高斯核函数的相关向量机算法在其退化建模上的鲁棒性较差.考虑钢铁热轧生产线关键设备结构极端复杂、随机干扰强,轧辊性能退化过程需要有效地描述设备性能演化的随机特征.因此,基于高斯核函数的相关向量机方法无法较好地处理退化路径中的随机性特征,难以描述真实的轧辊退化路径.

基于高斯核函数的Wiener退化过程的预测效果见图4 ,可以看出模型可以较好地预测轧辊的退化趋势,使得预测值基本落在规定的误差范围内,预测效果大大优于基于指数函数的Wiener过程,并较基于高斯核函数的相关向量机算法有明显改善.

为了更好地说明本模型的优越性,统计3个模型的RMSE、CD、MAE以进行量化分析,结果如表4 所示.

由表4 可知,基于高斯核函数的Wiener过程模型,在拟合优度上较指数Wiener过程模型提高了109%,较相关向量机模型提高了14%,证明了KWP退化模型的优越性.在计算过程中,相较相关向量机算法的85个RVs,基于高斯核函数的Wiener退化过程只需要6个RVs,说明本模型的稀疏性远小于一般的相关向量机算法.这证明KWP退化模型不仅对非线性和随机性强的数据具有较好的处理能力,并且有助于模型快速收敛,适用于轧辊性能状态的在线监测.

基于C14S91460072号轧辊数据,采用KWP退化模型预测80、100、120批次的RUL,通过计算预测值与实际值之间的误差评价算法的性能,结果如表5 所示.

基于KWP退化模型的RUL预测值比较接近真实值,平均误差为4.7%,且随着时间推移误差不存在明显的扩散现象,所构建Wiener过程与核函数相结合可以有效地预测轧辊的RUL.

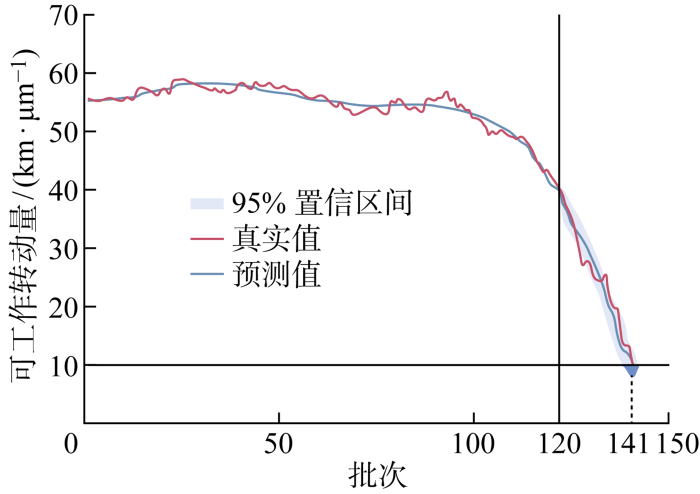

以120批次时预测的RUL为例,由式(25)推导RUL的概率分布如图5 蓝色区间所示.预计下线批次为141批次,包含了可能失效的概率分布范围,推导得RUL在5%、50%和95%置信区间的取值分别为16、21和26,可为制定轧辊维修和备件计划提供更具体的决策依据.

图5

图5

基于120批次的RUL概率分布函数

Fig.5

Estimated RUL at 120 batches

基于轧辊可工作转动量健康指标,通过轧辊退化建模与寿命预测研究,可以有效区分轧辊磨损的平稳退化阶段和快速磨损阶段,表征退化过程慢变与快变过程,体现轧辊RUL的不同变化规律.结合某钢铁公司1580热轧线工程数据,基于KWP退化模型,捕捉到轧辊退化路径的非线性和随机性特征,刻画了轧辊退化的动态规律与不确定性范围,进一步预测轧辊服役过程的RUL值.所构建方法通过数据驱动轧辊退化的特征参数,以机理模型刻画轧辊寿命的变化规律,融合两者表征精轧机组健康状态的退化过程和服役寿命特征.

5 结语

针对轧辊退化路径中存在的随机性和非线性问题,提出了KWP退化模型.一方面,Wiener过程充分刻画了轧辊工作中因工况复杂、随机干扰强而造成的退化趋势上的强随机性;另一方面,引入核函数将非线性数据映射到高维空间作时间变换,以解决复杂非线性问题并使模型稀疏化,两者结合使算法能够在更广泛的数据集上取得良好效果.

本文基于某钢铁公司1580热轧生产线轧辊退化数据,相较非线性Wiener过程和相关向量机算法,所提方法在拟合优度上分别提高109%和14%,RUL预测误差仅有4.7%,具有较优秀的建模能力与预测效果.该结果充分表明所提模型具有较好适用性,可对轧辊运行状况进行分析、预测与决策,有助于轧钢生产线从当前的定期维护过渡到基于条件的维护,亦可为其他类似领域的RUL预测和实时状态监测问题提供参考.由于轧钢生产线的产品种类具有多样性,KWP退化模型并未考虑轧钢排产、轧辊材质等具体信息,后续将融合轧辊生产批次信息构建基于多核函数的Wiener过程退化模型,开展预测性维护的相关研究.

参考文献

View Option

[1]

郑国栋 , 陈其慎 , 邢佳韵 , 等 . 典型国家钢铁产业发展路径与启示

[J]. 中国国土资源经济 2021 , 34 (8 ): 51 -56 .

[本文引用: 1]

ZHENG Guodong CHEN Qishen XING Jiayun et al A prediction model for wear of working rolls in hot rolling mills

[J]. Natural Resource Economics of China 2021 , 34 (8 ): 51 -56 .

[本文引用: 1]

[2]

PRAKASH G A Bayesian approach to degradation modeling and reliability assessment of rolling element bearing

[J]. Communications in Statistics-Theory and Methods 2021 , 50 (23 ): 5453 -5474 .

DOI:10.1080/03610926.2020.1734826

URL

[本文引用: 1]

[3]

刘子英 , 孙彦广 , 宋向荣 , 等 . 热连轧轧机工作辊磨损预报模型

[J]. 热加工工艺 2015 , 44 (1 ): 131 -133 .

[本文引用: 1]

LIU Ziying SUN Yanguang SONG Xiangrong et al Prediction model of work roll wear for hot tandem rolling mill

[J]. Hot Working Technology 2015 , 44 (1 ): 131 -133 .

[本文引用: 1]

[4]

CAI J X CHENG X ZHAO B J et al Study on the corrosion mechanism of the oxide scale on hot rolled steel in an atmospheric environment

[J]. Anti-Corrosion Methods and Materials 2019 , 66 (5 ): 613 -620 .

DOI:10.1108/ACMM-03-2019-2102

URL

[本文引用: 1]

The purpose of this paper is to understand the process of failure of scale and the corrosion resistance of scale to the substrate in an atmospheric environment.

[5]

LIU ZY GUAN YP WANG FQ Model development of work roll wear in hot strip mill

[J]. Materials Science and Engineering 2017 , 207 (1 ): 012022 .

[本文引用: 1]

[6]

杨阳 , 苏小平 , 赵春磊 . 热轧辊表面疲劳寿命研究

[J]. 热加工工艺 2016 , 45 (1 ): 151 -154 .

[本文引用: 1]

YANG Yang SU Xiaoping ZHAO Chunlei Research on fatigue life of hot roll surface

[J]. Hot Working Technology 2016 , 45 (1 ): 151 -154 .

[本文引用: 1]

[7]

李长生 , 张晓明 , 刘相华 , 等 . 轧制过程轧辊磨损数学模型试验研究

[J]. 机械工程学报 2002 , 38 (7 ): 28 -30 .

[本文引用: 1]

利用自行开发研制的DTW—166热磨损试验机,研究了高铬铸铁、高速钢轧辊的磨损量与工艺参数的关系。分析了现场轧制过程中正在使用的轧辊磨损模型,对该数学模型在结构上进行了改进,利用各种条件下的大量试验数据,回归得到热轧带钢轧辊磨损的数学模型。该数学模型的建立为提高设定计算中的板形控制功能提供了理论基础。

LI Changsheng ZHANG Xiaoming LIU Xianghua et al Experimental investigation of mathematic model on rollswear in rolling

[J]. Chinese Journal of Mechanical Engineering 2002 , 38 (7 ): 28 -30 .

[本文引用: 1]

[8]

宋光义 . 热轧带钢平整机工作辊磨损与工艺参数优化研究 [D]. 北京 : 北京科技大学 , 2019 .

[本文引用: 1]

SONG Guangyi Research on work roll wear and process parameter optimization for hot strip skin-pass mill [D]. Beijing : University of Science and Technology Beijing , 2019 .

[本文引用: 1]

[9]

潘尔顺 , 陈震 . 高可靠性产品退化建模研究综述

[J]. 工业工程与管理 2015 , 20 (6 ): 1 -6 .

[本文引用: 1]

PAN Ershun CHEN Zhen Review of degradation model for high reliability products

[J]. Industrial Engineering and Management 2015 , 20 (6 ): 1 -6 .

[本文引用: 1]

[10]

吴进 , 邱春林 , 齐克敏 , 等 . 热轧精轧轧辊摩擦和磨损研究

[J]. 钢铁研究 2006 , 34 (6 ): 31 -34 .

[本文引用: 1]

WU Jin QIU Chunlin QI Kemin et al Investigation on friction and wear of finishing roll of hot rolling

[J]. Research on Iron and Steel 2006 , 34 (6 ): 31 -34 .

[本文引用: 1]

[11]

JIAO R H PENG K X DONG J Remaining useful life prediction for a roller in a hot strip mill based on deep recurrent neural networks

[J]. IEEE/CAA Journal of Automatica Sinica 2021 , 8 (7 ): 1345 -1354 .

DOI:10.1109/JAS.2021.1004051

URL

[本文引用: 1]

[12]

陶红玉 , 周炳海 . 基于随机退化的串行生产系统机会维护模型

[J]. 上海交通大学学报 2013 , 47 (12 ): 1911 -1917 .

[本文引用: 1]

TAO Hongyu ZHOU Binghai Opportunistic maintenance model for series production systems based on stochastic degradations

[J]. Journal of Shanghai Jiao Tong University 2013 , 47 (12 ): 1911 -1917 .

[本文引用: 1]

[13]

GIORGIO M POSTIGLIONE F PULCINI G Bayesian estimation and prediction for the transformed Wiener degradation process

[J]. Applied Stochastic Models in Business and Industry 2020 , 36 (4 ): 660 -678 .

DOI:10.1002/asmb.v36.4

URL

[本文引用: 1]

[14]

司小胜 , 胡昌华 , 李娟 , 等 . 具有不确定测量的非线性随机退化系统剩余寿命预测

[J]. 上海交通大学学报 2015 , 49 (6 ): 855 -860 .

[本文引用: 1]

SI Xiaosheng HU Changhua LI Juan et al Remaining useful life prediction of nonlinear stochastic degrading systems subject to uncertain measurements

[J]. Journal of Shanghai Jiao Tong University 2015 , 49 (6 ): 855 -860 .

[本文引用: 1]

[15]

GAO H D CUI L R KONG D J Reliability analysis for a Wiener degradation process model under changing failure thresholds

[J]. Reliability Engineering & System Safety 2018 , 171 : 1 -8 .

DOI:10.1016/j.ress.2017.11.006

URL

[本文引用: 1]

[16]

郭昊 , 张田 , 李亚平 , 等 . 基于逆高斯过程的竞争失效建模研究

[J]. 工业工程与管理 2017 , 22 (1 ): 89 -94 .

[本文引用: 1]

GUO Hao ZHANG Tian LI Yaping et al Research on competing failure modeling based on the inverse Gaussian process

[J]. Industrial Engineering and Management 2017 , 22 (1 ): 89 -94 .

[本文引用: 1]

[17]

BANNA O MISHURA Y SHKLYAR S Approximation of a wiener process by integrals with respect to the fractional Brownian motion of power functions of a given exponent

[J]. Theory of Probability and Mathematical Statistics 2015 , 90 : 13 -22 .

DOI:10.1090/tpms/2015-90-00

URL

[本文引用: 1]

[18]

LI J X WANG Z H ZHANG Y B et al A nonlinear wiener process degradation model with autoregressive errors

[J]. Reliability Engineering & System Safety 2018 , 173 : 48 -57 .

DOI:10.1016/j.ress.2017.11.003

URL

[本文引用: 1]

[19]

TANG J X ZHENG G H HE D et al Rolling bearing remaining useful life prediction via weight tracking relevance vector machine

[J]. Measurement Science and Technology 2021 , 32 (2 ): 12 -20 .

[本文引用: 1]

[20]

林杰 , 叶鸿庆 , 郑美妹 , 等 . 基于状态的预防性替换和备件订购联合优化

[J]. 工业工程与管理 2021 , 26 (6 ): 1 -8 .

[本文引用: 1]

LIN Jie YE Hongqing ZHENG Meimei et al Joint condition-based preventive replacement and spare parts provisioning policy

[J]. Industrial Engineering and Management 2021 , 26 (6 ): 1 -8 .

[本文引用: 1]

[21]

张洋 . 基于相关向量机的锂离子电池在线剩余寿命预测方法研究 [D]. 长沙 : 国防科学技术大学 , 2016 .

[本文引用: 1]

ZHANG Yang Online remaining useful life prediction of lithium-ion batteries based on relevance vector machine [D]. Changsha : National University of Defense Technology , 2016 .

[本文引用: 1]

[22]

MACKAY D J C Bayesian interpolation

[J]. Neural Computation 1992 , 4 (3 ): 415 -447 .

DOI:10.1162/neco.1992.4.3.415

URL

[本文引用: 1]

Although Bayesian analysis has been in use since Laplace, the Bayesian method of model-comparison has only recently been developed in depth. In this paper, the Bayesian approach to regularization and model-comparison is demonstrated by studying the inference problem of interpolating noisy data. The concepts and methods described are quite general and can be applied to many other data modeling problems. Regularizing constants are set by examining their posterior probability distribution. Alternative regularizers (priors) and alternative basis sets are objectively compared by evaluating the evidence for them. “Occam's razor” is automatically embodied by this process. The way in which Bayes infers the values of regularizing constants and noise levels has an elegant interpretation in terms of the effective number of parameters determined by the data set. This framework is due to Gull and Skilling.

[23]

ZHANG C L HE Y G YUAN L F et al Capacity prognostics of lithium-ion batteries using EMD denoising and multiple kernel RVM

[J]. IEEE Access 2017 , 5 : 12061 -12070 .

DOI:10.1109/ACCESS.2017.2716353

URL

[本文引用: 1]

[24]

周炳海 , 侍雨 , 张于贤 . 考虑质量的退化生产系统可用性中心维护决策

[J]. 东北大学学报(自然科学版) 2021 , 42 (6 ): 814 -820 .

DOI:10.12068/j.issn.1005-3026.2021.06.009

[本文引用: 1]

为了减少系统非计划停机时间,控制产品质量,提出了以设备可用性为中心的多机维护策略.首先定义三种维护方式,研究其对设备状态的影响机理,从而建立可靠性模型.在对系统进行马尔科夫状态分析的基础上,建立产品质量与系统退化状态之间的关系,构建包含质量损失成本的总成本模型.从实际应用的角度出发,综合考虑设备的可靠性和维护性,以可用性为中心、以总成本最小为目标规划系统的预防性维护策略.实验表明,提出的维护策略可有效地应用于多部件生产系统,且多操作预防性维护方式的效果优于单一操作.

ZHOU Binghai SHI Yu ZHANG Yuxian Availability-centered maintenance policies for degrading manufacturing systems considering product quality

[J]. Journal of Northeastern University (Natural Science) 2021 , 42 (6 ): 814 -820 .

[本文引用: 1]

典型国家钢铁产业发展路径与启示

1

2021

... 我国钢铁产量已多年位居世界第一[1 ] ,但作为典型的流程型制造行业,其生产效率和经济效益仍与世界先进水平存在较大差距.轧辊是轧钢生产线上的关键部件和大型耗材,表面磨损是其主要失效形式,并对带钢表面质量及板形产生不利影响.针对轧辊失效过程建立退化模型并实现剩余寿命(RUL)预测,对于提高轧辊使用寿命和产品质量尤为重要,也可为管理人员确定换辊周期与维修策略提供决策依据,最终达到节能减排、降低成本的目标,为推动绿色生产和碳中和做出贡献.但由于轧辊工况恶劣,通常是在高压、高温、高速等条件下工作,且轧辊与金属表面间存在氧化铁皮、冷却水等多种影响因素,导致轧辊退化过程具有随机性、非线性、强耦合等特征,所以对轧辊进行准确的退化建模与RUL预测是当前研究难点. ...

典型国家钢铁产业发展路径与启示

1

2021

... 我国钢铁产量已多年位居世界第一[1 ] ,但作为典型的流程型制造行业,其生产效率和经济效益仍与世界先进水平存在较大差距.轧辊是轧钢生产线上的关键部件和大型耗材,表面磨损是其主要失效形式,并对带钢表面质量及板形产生不利影响.针对轧辊失效过程建立退化模型并实现剩余寿命(RUL)预测,对于提高轧辊使用寿命和产品质量尤为重要,也可为管理人员确定换辊周期与维修策略提供决策依据,最终达到节能减排、降低成本的目标,为推动绿色生产和碳中和做出贡献.但由于轧辊工况恶劣,通常是在高压、高温、高速等条件下工作,且轧辊与金属表面间存在氧化铁皮、冷却水等多种影响因素,导致轧辊退化过程具有随机性、非线性、强耦合等特征,所以对轧辊进行准确的退化建模与RUL预测是当前研究难点. ...

A Bayesian approach to degradation modeling and reliability assessment of rolling element bearing

1

2021

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

热连轧轧机工作辊磨损预报模型

1

2015

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

热连轧轧机工作辊磨损预报模型

1

2015

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

Study on the corrosion mechanism of the oxide scale on hot rolled steel in an atmospheric environment

1

2019

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

Model development of work roll wear in hot strip mill

1

2017

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

热轧辊表面疲劳寿命研究

1

2016

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

热轧辊表面疲劳寿命研究

1

2016

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

轧制过程轧辊磨损数学模型试验研究

1

2002

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

轧制过程轧辊磨损数学模型试验研究

1

2002

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

1

2019

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

1

2019

... 目前,针对轧辊的退化建模研究,常用方法可分为两类:物理解析模型和基于数据驱动的方法[2 ] .物理解析模型通过研究轧辊材料属性、失效机理、负载条件等影响退化的因素,构建轧辊退化数学模型并进行RUL预测.刘子英等[3 ] 和Cai等[4 ] 指出,轧辊退化过程涉及轧制力、带钢宽度、温度、速度、冷却水等众多影响因素,且这些因素具有耦合关系,并伴随机械磨损、热磨损、化学腐蚀等多种退化形式.多数研究通常基于轧制力、轧制长度、轧辊材质、磨损距离等主要影响因素构建经典模型[5 ] ,也有研究在其基础上考虑轧辊表面温度[6 ] 、轧制速度[7 ] 、不均匀磨损[8 ] 等因素提出改进模型.考虑轧辊磨损是一个极其复杂的过程,涉及物理、化学及材料学等众多学科,这无疑限制了物理解析模型在轧辊退化建模领域中的发展. ...

高可靠性产品退化建模研究综述

1

2015

... 基于历史大数据,通过构建输入和输出间的映射关系,数据驱动方法可以避免物理模型完全还原复杂因果关系的缺陷[9 ] .目前,面向轧辊退化领域的数据驱动方法研究相对较少,仅少数学者将神经网络应用于轧辊的退化建模和RUL预测.如吴进等[10 ] 采用反向传播(BP)神经网络与有限元分析软件,通过对摩擦因数进行预测得到了较高精度的轧制力预测结果.Jiao等[11 ] 提出了一种新的基于递归神经网络的深度学习网络结构,从批量数据中提取健康指标预测轧辊的RUL.神经网络方法在工程应用中需要大量轧辊历史数据来训练模型,否则难以较好地预测轧辊性能.此外,神经网络模型难以捕捉退化数据的随机性,一般只能给出相关特征量的点估计,不能表征退化过程的不确定性. ...

高可靠性产品退化建模研究综述

1

2015

... 基于历史大数据,通过构建输入和输出间的映射关系,数据驱动方法可以避免物理模型完全还原复杂因果关系的缺陷[9 ] .目前,面向轧辊退化领域的数据驱动方法研究相对较少,仅少数学者将神经网络应用于轧辊的退化建模和RUL预测.如吴进等[10 ] 采用反向传播(BP)神经网络与有限元分析软件,通过对摩擦因数进行预测得到了较高精度的轧制力预测结果.Jiao等[11 ] 提出了一种新的基于递归神经网络的深度学习网络结构,从批量数据中提取健康指标预测轧辊的RUL.神经网络方法在工程应用中需要大量轧辊历史数据来训练模型,否则难以较好地预测轧辊性能.此外,神经网络模型难以捕捉退化数据的随机性,一般只能给出相关特征量的点估计,不能表征退化过程的不确定性. ...

热轧精轧轧辊摩擦和磨损研究

1

2006

... 基于历史大数据,通过构建输入和输出间的映射关系,数据驱动方法可以避免物理模型完全还原复杂因果关系的缺陷[9 ] .目前,面向轧辊退化领域的数据驱动方法研究相对较少,仅少数学者将神经网络应用于轧辊的退化建模和RUL预测.如吴进等[10 ] 采用反向传播(BP)神经网络与有限元分析软件,通过对摩擦因数进行预测得到了较高精度的轧制力预测结果.Jiao等[11 ] 提出了一种新的基于递归神经网络的深度学习网络结构,从批量数据中提取健康指标预测轧辊的RUL.神经网络方法在工程应用中需要大量轧辊历史数据来训练模型,否则难以较好地预测轧辊性能.此外,神经网络模型难以捕捉退化数据的随机性,一般只能给出相关特征量的点估计,不能表征退化过程的不确定性. ...

热轧精轧轧辊摩擦和磨损研究

1

2006

... 基于历史大数据,通过构建输入和输出间的映射关系,数据驱动方法可以避免物理模型完全还原复杂因果关系的缺陷[9 ] .目前,面向轧辊退化领域的数据驱动方法研究相对较少,仅少数学者将神经网络应用于轧辊的退化建模和RUL预测.如吴进等[10 ] 采用反向传播(BP)神经网络与有限元分析软件,通过对摩擦因数进行预测得到了较高精度的轧制力预测结果.Jiao等[11 ] 提出了一种新的基于递归神经网络的深度学习网络结构,从批量数据中提取健康指标预测轧辊的RUL.神经网络方法在工程应用中需要大量轧辊历史数据来训练模型,否则难以较好地预测轧辊性能.此外,神经网络模型难以捕捉退化数据的随机性,一般只能给出相关特征量的点估计,不能表征退化过程的不确定性. ...

Remaining useful life prediction for a roller in a hot strip mill based on deep recurrent neural networks

1

2021

... 基于历史大数据,通过构建输入和输出间的映射关系,数据驱动方法可以避免物理模型完全还原复杂因果关系的缺陷[9 ] .目前,面向轧辊退化领域的数据驱动方法研究相对较少,仅少数学者将神经网络应用于轧辊的退化建模和RUL预测.如吴进等[10 ] 采用反向传播(BP)神经网络与有限元分析软件,通过对摩擦因数进行预测得到了较高精度的轧制力预测结果.Jiao等[11 ] 提出了一种新的基于递归神经网络的深度学习网络结构,从批量数据中提取健康指标预测轧辊的RUL.神经网络方法在工程应用中需要大量轧辊历史数据来训练模型,否则难以较好地预测轧辊性能.此外,神经网络模型难以捕捉退化数据的随机性,一般只能给出相关特征量的点估计,不能表征退化过程的不确定性. ...

基于随机退化的串行生产系统机会维护模型

1

2013

... 鉴于轧辊退化的影响因素众多,难以建立有效的物理解析模型,而神经网络方法所需数据量大且对随机数据处理能力有限.考虑随机过程能够较好表征设备退化量的随机性,可以给出RUL的概率分布,并能结合具有较强非线性映射能力的核函数,因此提出基于核函数-Wiener过程(KWP)退化模型,并在贝叶斯框架下推导参数估计的解析形式.同时基于轧辊磨损机理,提出基于轧辊可工作转动量的健康指标,构建基于KWP退化模型的健康状态估计和RUL预测流程.所提方法在某钢铁公司1580热轧生产线实测数据上取得了较好的建模效果和准确的RUL预测,有助于提高生产线作业计划的稳定性和连续性[12 ] . ...

基于随机退化的串行生产系统机会维护模型

1

2013

... 鉴于轧辊退化的影响因素众多,难以建立有效的物理解析模型,而神经网络方法所需数据量大且对随机数据处理能力有限.考虑随机过程能够较好表征设备退化量的随机性,可以给出RUL的概率分布,并能结合具有较强非线性映射能力的核函数,因此提出基于核函数-Wiener过程(KWP)退化模型,并在贝叶斯框架下推导参数估计的解析形式.同时基于轧辊磨损机理,提出基于轧辊可工作转动量的健康指标,构建基于KWP退化模型的健康状态估计和RUL预测流程.所提方法在某钢铁公司1580热轧生产线实测数据上取得了较好的建模效果和准确的RUL预测,有助于提高生产线作业计划的稳定性和连续性[12 ] . ...

Bayesian estimation and prediction for the transformed Wiener degradation process

1

2020

... 受轧制压力、热冲击和热应力等多种因素耦合作用的影响,轧辊退化路径具有复杂的非线性和随机性特征.考虑随机过程能够较好地处理设备退化过程中的随机性特征[13 -14 ] ,并已在锂电池、数控机床、制动器、轴承等设备及部件上取得了较好的应用效果[15 ] ,它在轧辊退化建模领域具有巨大潜力,因此本文使用随机过程对轧辊进行可靠性建模并预测其RUL. ...

具有不确定测量的非线性随机退化系统剩余寿命预测

1

2015

... 受轧制压力、热冲击和热应力等多种因素耦合作用的影响,轧辊退化路径具有复杂的非线性和随机性特征.考虑随机过程能够较好地处理设备退化过程中的随机性特征[13 -14 ] ,并已在锂电池、数控机床、制动器、轴承等设备及部件上取得了较好的应用效果[15 ] ,它在轧辊退化建模领域具有巨大潜力,因此本文使用随机过程对轧辊进行可靠性建模并预测其RUL. ...

具有不确定测量的非线性随机退化系统剩余寿命预测

1

2015

... 受轧制压力、热冲击和热应力等多种因素耦合作用的影响,轧辊退化路径具有复杂的非线性和随机性特征.考虑随机过程能够较好地处理设备退化过程中的随机性特征[13 -14 ] ,并已在锂电池、数控机床、制动器、轴承等设备及部件上取得了较好的应用效果[15 ] ,它在轧辊退化建模领域具有巨大潜力,因此本文使用随机过程对轧辊进行可靠性建模并预测其RUL. ...

Reliability analysis for a Wiener degradation process model under changing failure thresholds

1

2018

... 受轧制压力、热冲击和热应力等多种因素耦合作用的影响,轧辊退化路径具有复杂的非线性和随机性特征.考虑随机过程能够较好地处理设备退化过程中的随机性特征[13 -14 ] ,并已在锂电池、数控机床、制动器、轴承等设备及部件上取得了较好的应用效果[15 ] ,它在轧辊退化建模领域具有巨大潜力,因此本文使用随机过程对轧辊进行可靠性建模并预测其RUL. ...

基于逆高斯过程的竞争失效建模研究

1

2017

... 退化建模中常用的随机过程模型包括Wiener过程、Gamma过程和Inverse Gaussian过程等[16 ] ,由于Wiener过程更适用于非单调退化路径的建模且具备良好的数学可追溯性,目前已成为可靠性技术研究和应用的重要方法之一[17 ] .假设X (t )为t 时刻的退化量,则满足以下性质的随机过程:{X (t ),t ≥0},定义为一元线性Wiener过程. ...

基于逆高斯过程的竞争失效建模研究

1

2017

... 退化建模中常用的随机过程模型包括Wiener过程、Gamma过程和Inverse Gaussian过程等[16 ] ,由于Wiener过程更适用于非单调退化路径的建模且具备良好的数学可追溯性,目前已成为可靠性技术研究和应用的重要方法之一[17 ] .假设X (t )为t 时刻的退化量,则满足以下性质的随机过程:{X (t ),t ≥0},定义为一元线性Wiener过程. ...

Approximation of a wiener process by integrals with respect to the fractional Brownian motion of power functions of a given exponent

1

2015

... 退化建模中常用的随机过程模型包括Wiener过程、Gamma过程和Inverse Gaussian过程等[16 ] ,由于Wiener过程更适用于非单调退化路径的建模且具备良好的数学可追溯性,目前已成为可靠性技术研究和应用的重要方法之一[17 ] .假设X (t )为t 时刻的退化量,则满足以下性质的随机过程:{X (t ),t ≥0},定义为一元线性Wiener过程. ...

A nonlinear wiener process degradation model with autoregressive errors

1

2018

... 非线性Wiener过程的研究大多是假设时间尺度转换函数满足指数形式[18 ] ,即 Λ ( t ) = t λ .

Rolling bearing remaining useful life prediction via weight tracking relevance vector machine

1

2021

... 非线性建模可以通过核函数将低维数据映射到高维空间进行非线性变换,使其在高维空间中呈现线性特征[19 ] .本文基于此思想在Wiener过程中引入核函数来解决轧辊退化过程中的非线性表征问题.相较基于指数函数的Wiener过程,KWP具有如下优点: ...

基于状态的预防性替换和备件订购联合优化

1

2021

... (2) 考虑现有随机过程模型对复杂非线性退化路径的刻画能力较弱,引入核函数构建基于KWP的退化模型.该模型能够有效描述轧辊退化过程的随机性和非线性,有助于实现轧钢生产线从当前定期维护策略到基于状态维护策略的转变[20 ] . ...

基于状态的预防性替换和备件订购联合优化

1

2021

... (2) 考虑现有随机过程模型对复杂非线性退化路径的刻画能力较弱,引入核函数构建基于KWP的退化模型.该模型能够有效描述轧辊退化过程的随机性和非线性,有助于实现轧钢生产线从当前定期维护策略到基于状态维护策略的转变[20 ] . ...

1

2016

... 在选取无信息先验作为α 和$σ^2$ a 、b 、c 和d 应足够小,如a =b =c =d =10-4 [21 ] . ...

1

2016

... 在选取无信息先验作为α 和$σ^2$ a 、b 、c 和d 应足够小,如a =b =c =d =10-4 [21 ] . ...

Bayesian interpolation

1

1992

... 设计迭代估计算法求得式(10)中超参数α 和$σ^2$ [22 ] 的方法令式(9)等于0,整理得α 和$σ^2$

Capacity prognostics of lithium-ion batteries using EMD denoising and multiple kernel RVM

1

2017

... 基于式(13)和(14)更新参数,同时计算式(11)和(12)更新后验统计 C 和 μ , -3 .由于在迭代过程中易发生部分αi 趋于无穷的现象,根据核函数性质[23 ] 删除迭代过程中所有 α i > α m a x 的 α i 所 对 应 的 权 重 和 核 函 数 , 并 设 α m a x = 10 5 ,

考虑质量的退化生产系统可用性中心维护决策

1

2021

... 式中:$l_y$ $r_y$ $θ_y$ $l_y/r_y∝θ_y$ [24 ] . ...

考虑质量的退化生产系统可用性中心维护决策

1

2021

... 式中:$l_y$ $r_y$ $θ_y$ $l_y/r_y∝θ_y$ [24 ] . ...