从现有大型海上风力机单叶片吊装特点、难点出发,调研分析单叶片吊装对接技术的吊具设备、仿真模型和主动控制系统等关键技术,讨论单叶片吊装对接技术的未来发展趋势和前景,并针对单叶片吊装对接难题提出具有动力定位功能的单叶片吊具和双抱箍垂直叶片安装辅助装置两种技术思路.

1 大型海上风力机单叶片吊装的优势与难点

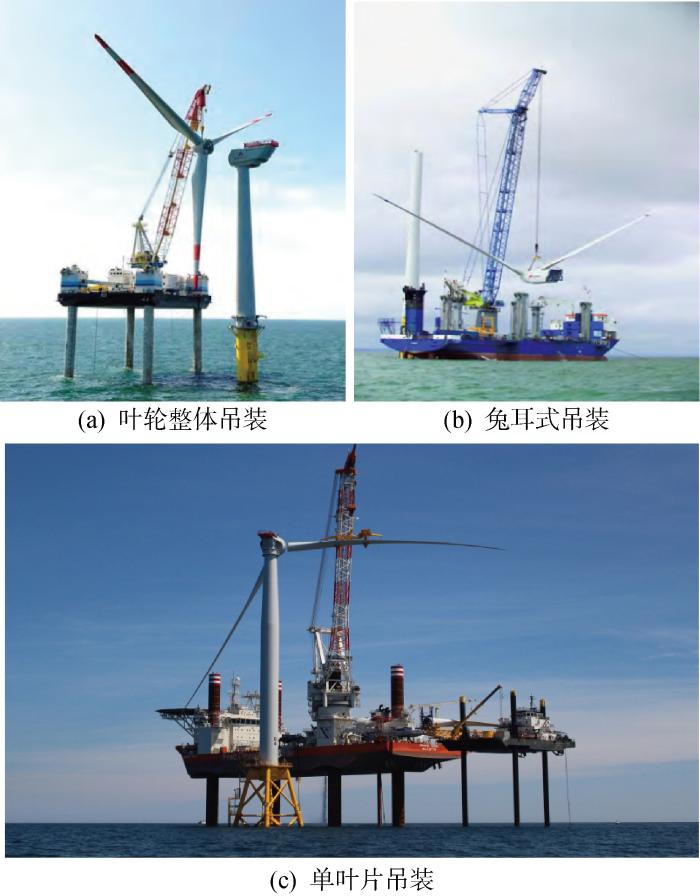

1.1 海上风力机叶轮吊装方式

表1 不同叶轮安装模式对比

Tab.1

| 吊装方式 | 占用甲板 | 吊装风 速要求/ (m·s-1) | 吊装安全性 | 对接次数 | 国内外实际应用 |

|---|---|---|---|---|---|

| 叶轮整体 吊装 | 需预留较大甲板面积进行叶轮拼装和装载 | 8~10 | 需进行叶轮翻转,受风载荷大,危险性偏高 | 1次(轮毂-机舱对接) | 丹麦Middelgrunden;福清兴化湾二期;上海临港;江苏响水;珠海桂山 |

| 兔耳式吊装 | 占用一定甲板面积,装载效率一般 | 8~10 | 无需翻转,相对安全,起吊质量较大 | 2次(轮毂-机舱对接,叶片-轮毂对接) | 德国Meerwind;德国Innogy Nordsee;Belwind海上风电场 |

| 单叶片吊装 | 占用少量甲板面积,可一次搭载多台风力机 | 10~14 | 叶片专用吊具,缆风、引导绳系统,安全可控 | 3次(叶片-轮毂对接) | Nordsee Ost海上风电场;福建长乐;华能如东H3;福清海坛海峡 |

1.1.1 叶轮整体吊装

图1

1.1.2 兔耳式吊装

1.1.3 单叶片吊装

图2

(3) 起吊质量低,易于施工.面对大兆瓦级海上风力机和愈发庞大的叶轮组件,采用单叶片吊装可以利用起吊质量较小的起重设备进行作业.

从吊装难度、成本、效率等各个角度考虑,单叶片吊装方式都更适合大型海上风力机安装,将是未来海上风力机安装的主流方法,目前主要应用在Nordsee Ost海上风电场、福建长乐外海海上风电场、华能如东H3海上风电项目等.

1.2 单叶片吊装对接过程与突出难点

单叶片吊装方式需要在高空进行叶片和轮毂的精确对接合拢,其中叶片根部的螺栓需准确插入轮毂对应的螺栓孔中,一般轮毂法兰螺栓孔直径为 16~48 mm,对接过程要求短时间内二者相对运动仅为毫米级.Jiang等[16]认为对接成功的要求是螺栓-螺栓孔相对运动4 mm的超越率小于1.67×10-2 Hz,即约为每分钟出现1次.叶片根部通常设有若干较长定位销,用于观察员判断调整叶片姿态,辅助和引导叶片对接操作.对接过程中,一旦叶片和轮毂相对运动过大引发碰撞,极易损坏叶片根部螺栓和叶片结构,Verma等[17]通过叶根螺栓碰撞仿真研究指出,仅0.63 m/s的相对碰撞速度造成的螺栓变形就需要修理更换并重新吊装,从而严重拖延吊装进度.为保证吊装对接过程的稳定,通常在单叶片吊具上引出多条缆风绳,通过安装平台甲板或吊车上的动力绞车以及直接使用人力辅助稳定叶片的空中姿态[18].目前海上单叶片吊装的平均风速阈值一般在10~14 m/s,但出于安全性考虑,实际吊装过程一般会选择更低的风速条件(8~10 m/s),以福清兴化湾为例,一年中符合吊装条件的海况窗口期仅为150 d[5].

目前单叶片吊装过程主要面临以下突出难点:

(1) 安装精度要求高.风力机叶片的吊装需要在近百米的高空将叶片根部的螺栓准确插入轮毂法兰盘处的螺栓孔,精度要求达到毫米级.

(2) 吊车移动叶片对接困难.在叶片吊装对接阶段,叶片根部和轮毂对准之后通常还有一段距离,此时吊车无法直接通过平移叶片将其插入轮毂,而是需要通过吊车回转、微调吊角、微调吊高以及机舱转动、缆风绳辅助拉动等操作逐渐实现叶片和轮毂的对接.

(3) 叶片起吊、对接过程中易受风影响而摇晃,叶片根部与轮毂相对运动幅度大,采用缆风绳和部分人力辅助的方式控制能力不足,存在一定危险性.

(4) 作业窗口期长度不足.虽然相比其他吊装方式,单叶片吊装方式的窗口期更长,但深远海风电场安装海况更恶劣,叶片安装窗口期仍非常紧缺.

因此,单叶片吊装对接技术的未来发展方向在于针对性地提高叶片吊装过程的姿态稳定控制能力,以具有主动性、操控性的技术替代当前的被动性、限制性技术,进而提高单叶片吊装过程的精度和效率,降低海上风力机安装成本.

2 大型海上风力机单叶片吊装对接设备及关键技术

2.1 国内外单叶片吊具装置技术对比

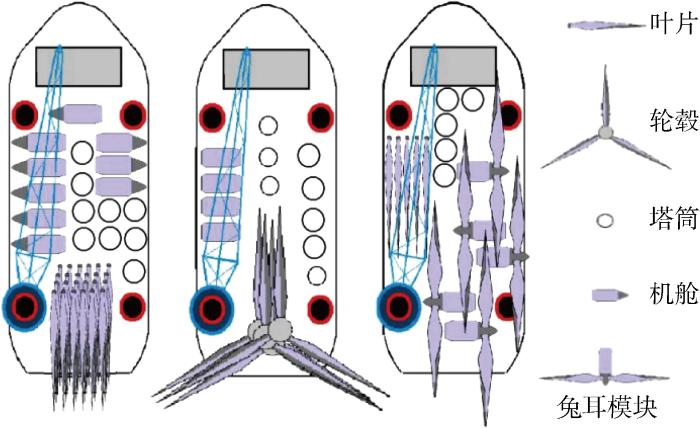

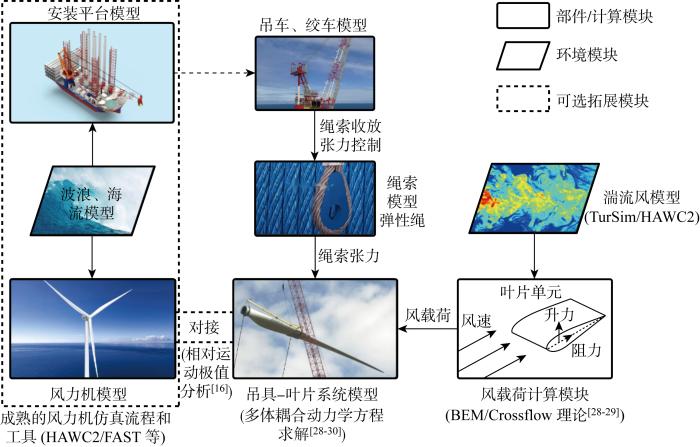

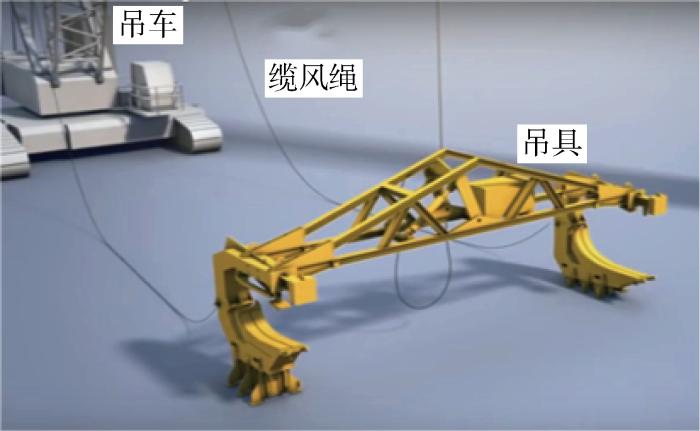

图3

水平式吊具主要由吊梁、吊索以及叶片的托举结构或吊带组成,其结构相对简单,一般不具备旋转调节能力.风力机叶片进行水平式吊装过程中需要调整轮毂角度,因此叶片水平式吊装适用于可安装大转矩盘车装置的双馈机组风力机.典型的水平式吊具包括Eltronic公司开发的C型托举结构吊具C-yoke-Basic和Siemens公司开发的吊带结构吊具Janett lifting yoke等.

叶片吊具的关键参数主要包括其最大或额定工作载荷、旋转调节范围、最大平均作业风速、自重等,此外叶片固定或夹持结构也是设计关键之一.针对大型风力机叶片的吊具通常需要更大的设计工作载荷,其叶片固定或夹持结构需要考虑避免压坏叶片表面,例如emaTech公司开发的Rotor Blade Clamp吊具采用了14个液压驱动的万向夹持垫,其中10 m2的夹持接触面积使得该吊具在移动和旋转质量达40 t的叶片时不至于损坏其表面[20];旋转调节范围主要针对旋转式吊具而言,通常可分为适用于斜线和水平吊装的小角度可调吊具,调节范围为 -60°~30°,以及适用于所有叶片安装工况的全角度可调吊具.典型的小角度可调吊具如Liftra厂商开发的LT5061 Blade Eagle和Eltronic开发的C-yoke-extented,全角度可调吊具如Liftra开发的LT975 Blade Dragon以及巨力索具公司开发的50 t大兆瓦全角度单叶片吊具.目前多数吊具的最大平均作业风速均在12~15 m/s,阵风要求则可以达到18 m/s,要在较高风速下实现叶片吊装对接,通常需要配合缆风绳控制系统,以Blade Eagle为例,该吊具通常会和Liftra开发的Tagline System配合进行吊装.国内外典型的单叶片吊具主要技术参数对比[21⇓-23]如表2所示.

表2 国内外典型单叶片吊具技术参数对比

Tab.2

| 吊具 | 厂商 | 类型 | 叶片旋转 调节范围/ (°) | 最大平均 作业风速/ (m·s-1) | 特点 |

|---|---|---|---|---|---|

| LT1600 Blade Hawk | Liftra | 水平式 | ±5 | 12 | 夹持结构;微调倾角;自重15 t,最大载荷30 t |

| LT975 Blade Dragon | Liftra | 旋转式 | -215~35 | 12 | 夹持结构;单点悬吊;最大载荷65 t |

| LT5061 Blade Eagle II | Liftra | 旋转式 | -60~30 | 12 | C型结构,自重160 t,最大载荷60 t |

| Simple C-yoke-Basic | Eltronic | 水平式 | 0 | 15 | C型结构;Eltronic C系列吊具基础 |

| C-yoke-extented /tilt version | Eltronic | 旋转式 | -60~33 | 15 | C型结构;单点悬吊 |

| SC-yoke | Eltronic | 水平式 | ±6 | 15 | C型结构;有夹持结构,辅助起重机配合可垂直叶片吊装 |

| Janett lifting yoke | Siemens | 水平式 | 0 | 14 | 夹持和吊带结构;针对特定叶片 |

| Rotor Blade Clamp-D | emaTech | 旋转式 | ±35 | 暂无数据 | 万向液压夹持垫;单点悬吊;最大载荷50 t |

| 10 MW海上风力机多功能吊具 | 上海锡华、 东方风电 | 旋转式 | -60~30 | 15 | C型结构;单点悬吊;额定载荷45 t |

| 50 t大兆瓦全角度单叶片吊具 | 巨力索具 | 旋转式 | -215~35 | 12 | 夹持结构;单点悬吊;额定载荷50 t |

| D6/D7 MW全角度海上单叶片吊具 | 巨力索具、 上海电气 | 旋转式 | 360 | 12 | 夹持结构;单点悬吊;额定载荷35 t |

| 5 MW双向调节单叶片吊具 | 巨力索具 | 水平式 | 0 | 12 | C型结构;单点悬吊 |

| V60/80全旋转海上单叶片吊具 | 金风科技 | 旋转式 | 360 | 12 | 夹持结构;单点悬吊 |

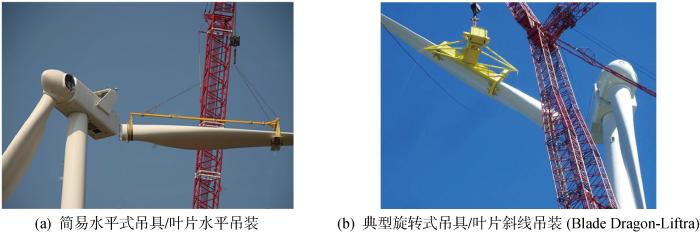

2.2 单叶片吊装动力学建模与仿真

建模与仿真方法在单叶片吊装技术的设计开发、测试和安全性验证等方面具有极为重要的价值.单叶片吊装过程涉及叶片、吊具、绳索、绞车等多个结构和环境之间的复杂相互作用,是一个典型的多体耦合系统,如图4所示.因此,多体动力学系统建模与仿真分析逐渐成为单叶片吊装对接的关键技术之一,国内外学者相继建立了不同复杂程度的单叶片吊装动力学模型,并利用仿真结果分析单叶片吊装的动力学特性,从而验证各类新型吊装技术的可行性.

图4

单叶片吊装仿真模型一般包含叶片、绳索、绞车以及波浪、湍流风等独立模块.其中叶片和单叶片吊具之间可以认为刚性固定,则叶片-吊具系统的动力学方程可以表示为

式中:叶片-吊具的质量矩阵Mb=

国外学者Gaunaa等[28]首先提出包含叶片、吊具、吊索和缆风绳的单叶片悬吊模型,并在HAWC2中建立该模型,利用计算流体力学(CFD)方法得到叶片吊装过程中不同姿态和不同湍流风下所受风载荷特性,最后初步分析缆风绳系统在上述不同工况下稳定叶片所需的张力.在此基础上,Kuijken[29]进一步验证该模型,对DTU 10 MW海上风力机叶片悬吊工况进行多体动力学耦合建模仿真,并从平均载荷、叶根位移等评判角度出发分析叶片吊装过程运动响应的主要影响因素,为实际叶片吊装对接工作提供参考.Ren等[30]则在上述工作的基础上进一步进行优化并建立由多个独立仿真模块组成的MATLAB/Simulink仿真模型,可实现对叶片吊装多种工况的模拟计算,并提供海上风力机叶片安装及相关控制算法的开发接口.Jiang等[16]则将上述叶片吊装模型结合单桩式风力机在安装过程中风浪流联合作用下的运动响应,进一步分析叶根-轮毂的相对运动,着重讨论叶片-轮毂对接阶段的关键影响因素.单叶片吊装动力学建模与仿真技术研究历程和现状汇总如表3所示.

表3 单叶片吊装仿真技术研究现状汇总

Tab.3

| 文献 | 发表年份 | 主要工具 | 叶片模型 | 多体耦合 | 湍流风 | 主动控制 | 主要成果 |

|---|---|---|---|---|---|---|---|

| [28] | 2014 | HAWC2、 EllipSys3D | DTU 10 MW | 否 | 是 | 否 | 首次提出吊装模型;建立叶片风载荷计算模型;对比HAWC2和EllipSys3D计算结果 |

| [29] | 2015 | HAWC2、 ANSYS Fluent | DTU 10 MW | 是 | 是 | 否 | 首次建立吊装多体耦合模型;多工况叶片风载荷计算对比和参数敏感性分析 |

| [30] | 2018 | HAWC2、 MATLAB/Simulink | NREL 5 MW | 是 | 是 | 是 | MATLAB/Simulink开源模型和算法开发平台;缆风绳主动控制算法设计与验证 |

| [16] | 2018 | HAWC2 | NREL 5 MW | 是 | 是 | 否 | 叶片-轮毂对接机制仿真分析;首次结合风力机响应研究;基于极值理论的对接成功率研究 |

2.3 单叶片吊装主动控制技术发展现状

2.3.1 单叶片吊装主动控制技术理论研究

目前单叶片吊装主动控制系统的理论研究主要以模型仿真为基础,对叶片悬吊和对接工况进行分析,设计主动控制缆风绳系统的控制算法、对比不同算法的优劣以及进行参数敏感性分析,为实际单叶片吊装技术的开发提供大量参考.

在MATLAB/Simulink单叶片吊装模型基础上,Ren等[31]采用叶片-吊具系统上固定的两条缆风绳作为姿态控制装置,考虑风载荷最大的正面迎风工况,进行吊装对接过程的主动控制算法研究.通过建立双缆风绳控制系统数学模型,应用扩展卡尔曼滤波器进行系统状态估计,并采用反馈线性化和极点配置方法设计比例积分微分(PID)控制器,在吊装仿真模型中实现了叶片位姿稳定控制.另外,Ren等[32]在另一个成果中也展示了三缆风绳系统进行的单叶片吊装稳定控制.考虑风力机叶片吊装过程中受到湍流风干扰、多体运动等因素影响,缆风绳张力会产生强非线性的尖峰和突变现象,一般的线性预测模型无法满足控制需求[25],对此Ren等[33]提出采用非线性模型预测控制方法的防过载叶片吊装控制算法,在叶片稳定控制的基础上使得缆风绳的控制张力减少40%.

2.3.2 单叶片吊装主动控制系统实际应用

在海上风力机组件吊装过程中,吊车上普遍配备有可预设和调节张力的导线系统,其主要通过固定于吊车上的多条绳索和滑轮结构将辅助叶片稳定的缆风绳张力传导至吊车结构.该导线系统广泛应用在风力机各部件的吊装过程中,但主要依靠人工操控绞车,存在动作滞后、抗干扰能力不足的问题.

现有缆风绳主动控制系统如Liftra开发的Tagline System和如图5所示的Eltronic开发的Tagline Master[13,34],主要通过可固定于吊车或平台上的多台绞车控制缆风绳张力,代替人工操作实现自动稳定控制,该系统已得到验证并在陆地风电场建设中投入使用[35].HighWind开发了一种吊钩-吊臂锁定系统Boom Lock System[7,36],利用可随起重机塔架移动的悬臂将吊钩与起重机锁定,相当于缩短了悬吊的绳索长度,大幅减轻叶片摇晃[37].该装置已经过吊载试验并安装于自升式风电安装船Neptune号投入使用,如图6所示.上述已在实际单叶片吊装中应用的主动控制系统和装置均具有较好的实用性,能有效提高单叶片吊装的稳定性和安装效率,减少人工干预.

图5

图6

3 大型海上风力机叶片吊装技术发展趋势与前景

要解决海上单叶片吊装难题,开发新型吊装设备和主动控制系统是必要手段.现有叶片吊装设备和主动控制系统的发展思路主要分为两类:一是采用高效可控的姿态稳定控制装置;二是限制叶片和风力机或吊车相对运动以提高稳定性.

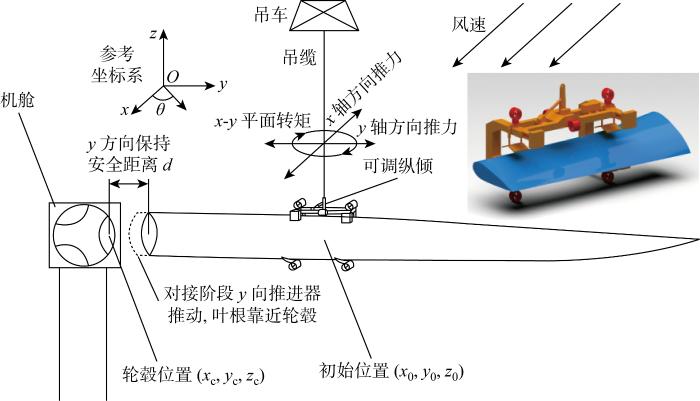

以开发新型叶片-吊具姿态稳定控制装置为思路,在旋转式单叶片吊具上添加若干涵道式空气推进器,推进器推力方向为水平面x和y方向,可为吊具-叶片系统提供x和y方向位移以及水平姿态角θ的控制能力,实现动力定位功能[38],如图7所示.通过设计控制器,该风力机叶片动力定位智能吊具可在较大湍流风环境中实现预设位置坐标的稳定,并在一定范围内调整自身水平位置,即可直接推动叶片根部插入轮毂,从而避开吊车水平移动吊载的困难,极大提高叶片吊装对接效率[39].此外,Verton公司提出一种基于风舵控制的风力机叶片吊装主动控制系统概念设计Windmaster,该设计提出在吊具吊梁上加装风舵,通过控制风舵的角度,利用风舵上的风力和力矩实现叶片稳定[40].

图7

图7

具有动力定位功能的智能吊具辅助叶片对接场景示意图

Fig.7

Blade yoke with dynamic positioning function assisting blade docking phase

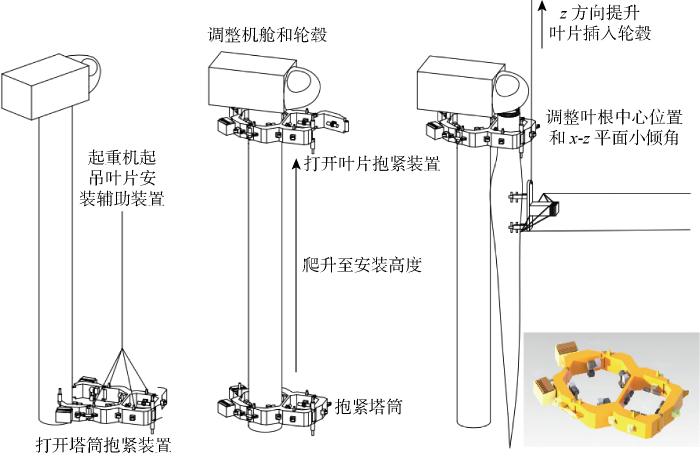

图8

图8

双抱箍装置辅助叶片垂直安装

Fig.8

Double hoop device assisting vertical installation of wind turbine blade

4 结论

针对大型海上风力机单叶片吊装对接技术进行回顾,总结单叶片吊装的特点和难点,调研分析单叶片吊装的设备和关键技术,讨论单叶片吊装技术的发展趋势和前景,结论如下:

(1) 面对未来深远海大型海上风力机安装场景,单叶片吊装相比叶轮整体吊装、兔耳式吊装方式在吊装效率、环境要求、安全性等方面均具有一定优势.单叶片吊装面临的主要难点在于吊装精度要求高、吊装过程扰动大、对接过程控制难,进一步开发和采用更为先进的吊装设备和技术是降低海上风力机安装成本的重要手段.

(2) 目前单叶片吊装旋转式吊具在技术上已相对成熟,是未来海上风力机叶片吊装的得力工具;研究者针对单叶片吊装过程进行建模仿真,深入分析叶片吊装对接过程的动力学特性,主要基于缆风绳系统设计和对比不同控制算法.相关企业亦开发有智能缆风绳系统Tagline Master和吊钩-吊臂锁定系统Boom Lock System,均已在实际叶片吊装中使用.

(3) 未来单叶片吊装设备和技术的发展仍将以提高吊装过程的抗风能力、主动控制能力和对接稳定性为主要目标.目前主要存在两种技术发展思路,其一是采用高效可控的姿态稳定控制装置;其二是限制叶片和风力机或吊车相对运动.对应两种技术思路,本文介绍具有动力定位功能的叶片吊具、双抱箍垂直叶片安装辅助装置等多个概念设计和专利发明,可为解决深远海巨型风力机安装难题提供参考.

参考文献

Global offshore wind report 2022

[EB/OL]. (

海上风机大型化时代已至?

[N].

Has the era of large-scale offshore wind turbine come?

[N].

Offshore wind energy installation and decommissioning cost estimation in the US outer continental shelf

[R].

Vestas to install prototype of world’s “tallest and most powerful wind turbine” in 2022

[EB/OL]. (

大容量海上风电机组叶片吊装工艺分析——基于福清兴化湾海上风电样机试验风场

[J].

On the blade hoisting techniques of large capacity maritime wind turbines—A case study of the wind turbine prototype unit in Fuqing Xinghua Bay experimental offshore wind farm

[J].

海上风力发电机组分体安装技术分析

[J].

Technical analysis of separate installation of offshore wind turbine

[J].

Installation of offshore wind turbines: A technical review

[J].

海上风机吊装运输船及其吊装方式的研究概况

[J].

On offshore wind turbine lifting transport vessel and its lifting modes

[J].

浅谈海上风力发电机组安装技术

[J].

Installation technology of offshore wind turbine units

[J].

Sustainable energy—Without the hot air

[M].

The Building and installation of the rotor blades

[EB/OL]. (

Human-free offshore lifting solutions

[J].DOI:10.1088/1742-6596/1102/1/012030 URL [本文引用: 7]

风机单叶片吊具优势及其性能浅析

[J].

Superiority and performance analysis of turbine single blade yokes

[J].

大型风电机组叶片吊装工艺及专用吊具

[J].

Erection technology and specialized lifting gears for blades of heavy wind power unit

[J].

A parametric study on the final blade installation process for monopile wind turbines under rough environmental conditions

[J].DOI:10.1016/j.engstruct.2018.04.078 URL [本文引用: 3]

Impact assessment of a wind turbine blade root during an offshore mating process

[J].DOI:10.1016/j.engstruct.2018.11.012 URL [本文引用: 4]

8 MW海上风电机组的施工和安装技术介绍

[J].

Introduction to construction and installation technology of 8 MW offshore wind turbine

[J].

东方风电10 MW海上风机多功能吊具横空出世

[J].

Dongfang wind power’s 10 MW offshore wind turbine multifunctional spreader was born

[J].

RBC rotor blade clamp

[EB/OL]. (

LT5002-1 blade eagle

[EB/OL]. (

Yokes for lifting of single blades

[EB/OL]. (

LT975 blade dragon

[EB/OL]. (

TurbSim user’s guide

[R].

Overview of the TurbSim stochastic inflow turbulence simulator

[R].

Toward an engineering model for the aerodynamic forces acting on wind turbine blades in quasisteady standstill and blade installation situations

[J].DOI:10.1088/1742-6596/753/2/022007 URL [本文引用: 2]

Development and application of a simulator for offshore wind turbine blades installation

[J].DOI:10.1016/j.oceaneng.2018.05.011 URL [本文引用: 2]

Active tugger line force control for single blade installation

[J].DOI:10.1002/we.2258 URL [本文引用: 2]

Single blade installation using active control of three tugger lines

[C]//

A crane overload protection controller for blade lifting operation based on model predictive control

[J].

DOI:10.3390/en12010050

URL

[本文引用: 1]

Lifting is a frequently used offshore operation. In this paper, a nonlinear model predictive control (NMPC) scheme is proposed to overcome the sudden peak tension and snap loads in the lifting wires caused by lifting speed changes in a wind turbine blade lifting operation. The objectives are to improve installation efficiency and ensure operational safety. A simplified three-dimensional crane-wire-blade model is adopted to design the optimal control algorithm. A crane winch servo motor is controlled by the NMPC controller. The direct multiple shooting approach is applied to solve the nonlinear programming problem. High-fidelity simulations of the lifting operations are implemented based on a turbulent wind field with the MarIn and CaSADi toolkit in MATLAB. By well-tuned weighting matrices, the NMPC controller is capable of preventing snap loads and axial peak tension, while ensuring efficient lifting operation. The performance is verified through a sensitivity study, compared with a typical PD controller.

Safe and controlled lifting of heavy objects with the patented tagline system

[EB/OL]. (

Tagline master system

[EB/OL]. (

Neptune DP2 offshore installation vessel

[EB/OL]. (

Boom lock system

[EB/OL]. (

Windmaster

[EB/OL]. (