为了克服高强度钢方管的冷成形难题,改善圆角区域的几何尺寸和组织性能,彭雪锋等[5]在冷辊压成形工艺基础上,提出局部热辊压成形工艺,在成形道次之前增添加热装置,对高强度钢普通方管(下文中简称“方管”)进行二次辊压成形,目的是将上述不均匀的4个圆角成形为圆角半径极小的“尖角”,同时克服厚度减薄缺陷和冷作硬化效应.感应加热技术具备加热速度快、加热效率高、环境污染小等优点,可以满足局部热辊压成形工艺的技术要求.选用合适的感应加热工艺参数,在圆角区域迅速获得适宜温度的透热,是得到理想高强度钢尖角方管(下文中简称“尖角方管”)的重要前提.

由于目前的测量手段难以获得坯料表层以下的温度分布,所以学者们对感应加热技术中温度场的研究多是借助有限元法.马骏等[6]通过数值仿真,完成小型可变气隙直流感应加热器样机的建模,探索不同加热条件与铝棒加热分布间的关系.Guo等[7-8]分别建立圆管和方管的变曲率局部感应加热弯曲成形工艺有限元模型,前者发现轴向推进速度和加热工艺参数对成形结果影响显著,后者研究了芯棒对成形质量和成形极限的影响.Wang等[9⇓-11]分别将局部感应加热技术应用到水火弯板和齿轮轧制工艺中,前者通过热弹塑性分析,研究了不同工艺参数对钢板弯曲结果的影响,后者通过分析温度场结果,对加热线圈的结构进行了优化,同时减轻成形缺陷,提高了成形精度.此外,研究表明,在加热线圈上安装导磁体可以增强局部感应加热效果[12],不同几何尺寸的导磁体对加热速率和温度分布均匀性也有显著影响[13].

尽管不少学者已经对感应加热技术进行了数值模拟研究,但绝大多数研究重点仅为温度场,而电磁场作为影响温度场的根本源头,相关研究很少.与此同时,很多数值模拟研究缺乏相应实验验证,而测温枪作为目前最常用的测温仪器,只能进行单点温度捕捉且准确度不高.彭雪锋等[5]选用700 ℃作为最高热成形温度,成形后的方管外圆角半径为2 mm,约等于板带厚度,但是内圆角处萌发了大量微小裂纹,在后续工程应用中存在安全隐患,这表明加热工艺参数有待进一步优化,否则无法彻底解决高强度钢成形难题.

为了进一步提升高强度钢方管“尖角化”效果,即大幅减小外圆角半径并消除裂纹缺陷,同时避免传统“试错法”造成的资源浪费,本文建立局部感应加热辊压成形工艺的电磁-温度场耦合模型,从电磁场角度揭示温度场变化的根本原因,对加热工艺参数进行系统性优化.采用数值模拟优化后的加热工艺参数开展实验研究,并利用红外热像仪对整个加热区域进行高精度的温度捕捉,验证有限元模型的预测精度.

1 数学模型

1.1 电磁场模型

局部感应加热辊压成形工艺中,方管加热的基本电磁场理论是麦克斯韦方程组,它由4个方程组成,微分形式如下[14]:

式中:D为电位移矢量;α为电荷密度;B为磁感应强度矢量;E为电场强度矢量;H为磁场强度矢量;J为电流密度矢量;t为时间.

假设分析域内不存在自由载荷,则式(1)和(4)可以简化为

在电磁场分析中,直接求解E和H并不方便,为了降低求解难度,引入矢量磁位A和标量电位φ,分别满足:

此外,B、H、J、E之间还满足以下关系:

式中:Je为感应电流密度;Js为激励源电流密度;σ为电导率;μ为磁导率;μ0为真空磁导率;μr为相对磁导率.

假设源电流随时间按正弦规律变化,将式(7)~(10)代入式(6),整理得到电磁场的控制方程:

1.2 温度场模型

方管温度场的变化遵循热力学第一定律,热传导过程遵循傅里叶定律[14]:

式中:ρ为密度;c为比热容;T为温度;k为导热系数;Q为加热功率密度.

将Je和σ代入得:

同时考虑热对流和热辐射两种传热方式,方管内外表面温度边界条件如下所示:

式中:n为边界面法向量;h为表面对流换热系数;Tamb为环境温度;ε为表面发射率;σsb为斯特藩-玻尔兹曼常量.

2 几何模型及边界条件

方管局部感应加热的三维模型如图1(a)所示.方管的圆角外侧排布着平行于z轴方向的同一根铜管,铜管外侧安装有导磁体.为了保证加热段铜管的平行度,铜管两端分别加装固定板.铜管、导磁体和固定板一同构成加热线圈的主体.

图1

为了更加贴近实际状况下的磁感线分布状态,在模型的最外围边界上施加磁感线平行边界条件:

电磁场在其他内部边界上具有连续性,涡流区和非涡流区交界面的边界条件[15]为

式中:H1和H2分别为涡流区和非涡流区的磁场强度矢量.

3 数值模拟

数值模拟过程可分为3个部分:前处理、求解以及后处理.本文基于ANSYS参数化设计语言(ANSYS Parametric Design Language, APDL),实现了全流程的参数化设计与分析.

3.1 前处理

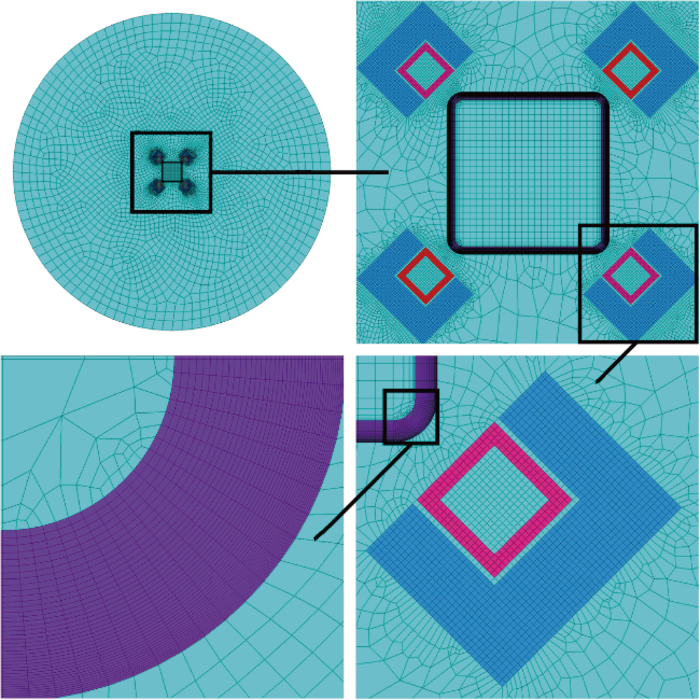

首先在绘图软件中绘制二维模型,导出为通用图形文件,然后导入到ANSYS中生成几何模型.之后,定义单元类型和材料参数并指定给相应几何面,设置网格密度并完成网格划分,如图2所示.可以看出,空气域的网格形状不规则且尺寸最大.方管、铜管和导磁体的网格均由规则四边形构成,且网格细小,过渡均匀.从内圆角到外圆角,方管网格的径向厚度逐渐减小,外圆角表层的网格厚度最小,设为室温下集肤深度的一半,这样可以充分模拟出感应加热的集肤效应.最后选择相应边界,分别施加电磁场和温度场边界条件.前处理中所有点、线和面的选择以及数值设定都基于APDL命令流,这样可以大幅降低改变几何模型或者载荷参数后的工作量.

图2

为保证计算结果准确性,所有物理量都采用国际单位制.方管横截面宽度和高度均为0.04 m,厚度为0.002 m,内、外圆角半径分别为0.002 m和0.004 m.在电磁场分析中,铜管、方管、导磁体和空气域均选用基于矢量磁位理论的二维八节点磁单元PLANE53.而在温度场分析中,由于只研究方管的温度变化,所以只需将方管单元定义为二维八节点热单元PLANE77,其他区域无需定义热单元.

表1 高强度钢材料参数

Tab.1

| T/K | μr | ρT×106/( Ω·m) | k/(W·m-1·K-1) | c/(J·kg-1·K-1) |

|---|---|---|---|---|

| 293 | 200 | 0.198 | 46.71 | 475.63 |

| 373 | 195 | 0.254 | 46.06 | 487.67 |

| 473 | 187 | 0.339 | 45.59 | 499.21 |

| 573 | 178 | 0.435 | 43.37 | 519.18 |

| 673 | 167 | 0.541 | 40.70 | 543.45 |

| 773 | 155 | 0.656 | 37.67 | 570.30 |

| 873 | 138 | 0.790 | 34.63 | 599.31 |

| 973 | 93 | 0.949 | 31.66 | 630.23 |

| 993 | 33 | 0.982 | 30.57 | 639.86 |

| 1015 | 11 | 1.019 | 29.05 | 652.69 |

| 1033 | 1 | 1.042 | 27.57 | 664.80 |

| 1073 | 1 | 1.080 | 23.92 | 694.10 |

| 1173 | 1 | 1.162 | 26.32 | 691.61 |

| 1273 | 1 | 1.200 | 27.76 | 689.12 |

表2 前处理主要常数

Tab.2

| 参数 | 取值 |

|---|---|

| σsb/(W·m-2·K-4) | 5.67×10-8 |

| h/(W·m-2·K-1) | 40 |

| μ0/(N·A-2) | 4π×10-7 |

| Tamb/K | 293 |

| ε | 0.68 |

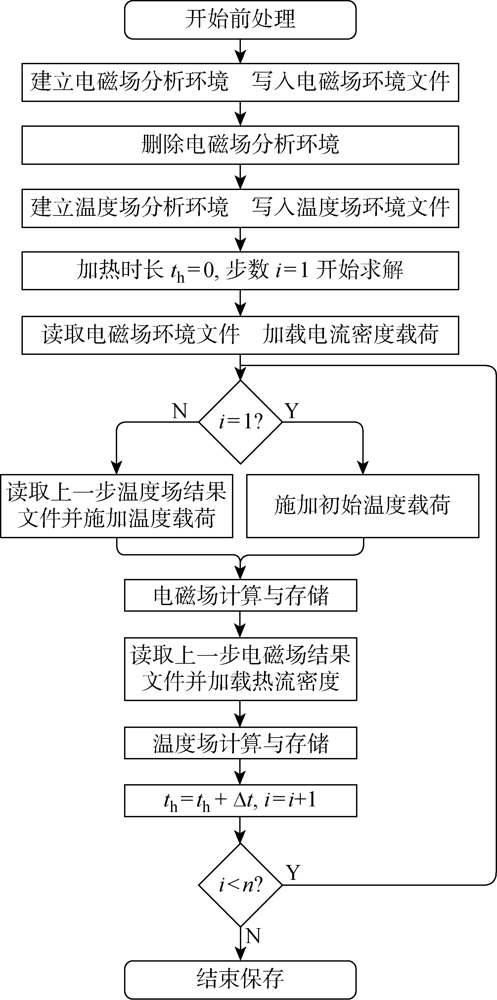

3.2 求解流程

感应加热技术是一种建立在电磁感应和电流热效应两个物理原理基础上的电加热方法,因此感应加热数值模拟涉及到电磁场和温度场的耦合分析,本文选用物理环境法实现它们的顺序耦合.此方法使用同一个满足所有物理场要求的实体模型和网格,然后创建多个用来定义物理环境的物理文件,基于APDL命令流,反复调用不同文件,实现载荷在多物理场中的传递,计算流程如图3所示.其中,Δt为时间步增量,n为预设步数.

图3

图3

电磁-温度顺序耦合计算流程

Fig.3

Electromagnetic-temperature sequential coupling calculation process

首先分别在电磁场和温度场环境中完成相应的设置,并写入到不同的物理环境文件中.下一步基于APDL命令流,先调用电磁场环境文件,施加初始温度载荷,完成第一次电磁场的求解,保存结果到电磁场结果文件中.之后读取该结果文件,将感应电流生成的焦耳热作为内热源加载到温度场中,完成温度场的求解并保存,根据求解后的实时温度,对材料参数进行更新.最后根据时间步增量Δt更新加热时长th,同时分析步数i增加,进入下一个分析步的求解.整个过程循环往复,直到分析步数i增加到与预设步数n相等时,循环结束,求解完毕.

3.3 模拟参数

在局部感应加热过程中,铜管和方管之间的加热间距、铜管横截面尺寸及长度、导磁体的选用、加热频率、加热功率及加热时长是7个主要的模拟参数.理论上,铜管和方管之间的加热间距越小,加热效率越高,但是两者也更容易接触,造成短路.综合考虑加热效率和安全性,铜管外表面和方管外圆角最短距离定为0.004 m.根据方管圆角区域的几何尺寸和加热间距,选用的铜管横截面宽度和高度均为0.01 m,厚度为 0.001 5 m.铜管长度较短时,对加热功率的要求较大,会造成不必要的设备成本增加,而铜管过长时,由于铜管自重及加工制作难度,铜管的平面度和平行度会有所下降,综合考量后,加热段铜管长度选用0.1 m.

除了上述3个标量参数,将剩余4个参数作为变量参数考虑,为了研究导磁体的影响,分别建立含导磁体模型和无导磁体模型,考虑到实际黏结状态,将导磁体与铜管的间隙值设为 0.0005 m.根据方管厚度值0.002 m和加热温度峰值 1 100 ℃,加热频率范围选取1~100 kHz,加热功率范围选用 30~55 kW.通过加热功率换算得到电流值,再将电流值除以铜管截面积,得到加载在铜管上的电流密度.考虑到实际电流的走向与图1(a)中的z轴平行,规定一、三象限铜管上的电流密度为正值,二、四象限铜管上的电流密度为负值,由于整个电路串联,所以各象限电流密度的绝对值相等.加热时长为加热段铜管长度和方管移动速度之比,由于加热段铜管长度已定为0.1 m,所以当方管移动速度范围选用0.5~6 m·min-1时,相应得到加热时长的范围为1~12 s.

将有限元模型求解之后的结果分别存储在电磁场结果文件和温度场结果文件中,分别读入两个文件,从某一时刻云图结果、随路径或时间变化的节点结果等方面进行讨论与分析.

4 结果与讨论

4.1 导磁体的效果

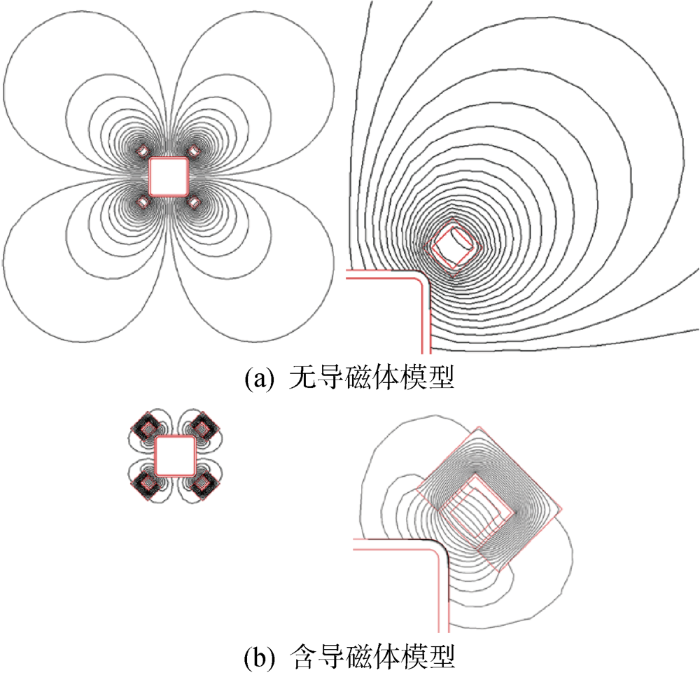

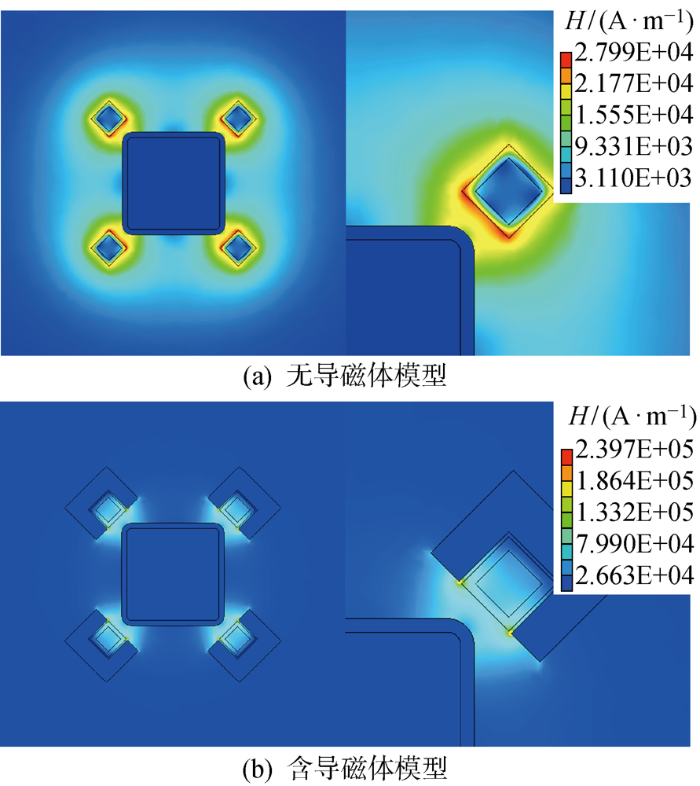

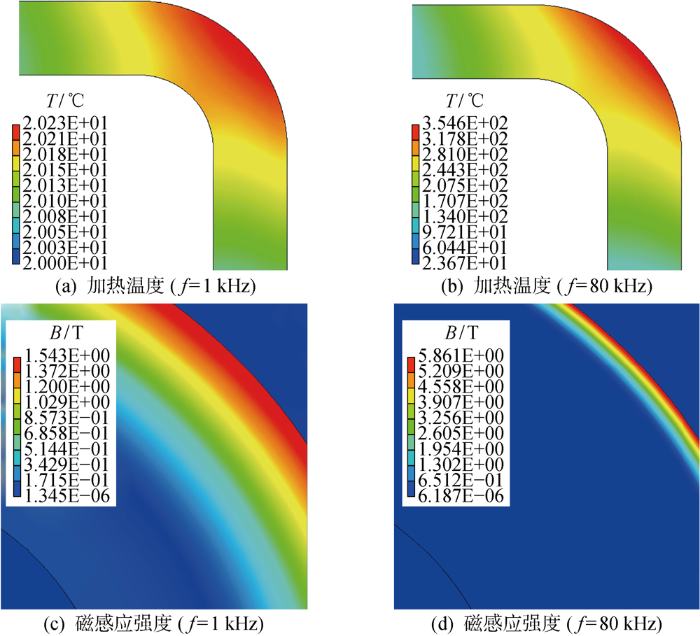

图4

导磁体的相对磁导率远高于空气、铜管和方管,强烈降低了所处区域的磁阻,可以将原本自由散布在空气域中的磁感线“吸引”到体内,使磁感线从体内穿过,大幅提升体内磁通量,然后通过控制开口位置,将体内高密度磁感线引导至待加热区域.在其他模拟参数相同的情况下,可以明显看出导磁体对空间磁感线分布的控制能力以及对局部区域磁通量的大幅提升效果.

图5

无导磁体模型的加热温度峰值仅为91.7 ℃,而含导磁体模型则达到了350.2 ℃,约是前者的4倍.导磁体将原本发散的磁场集中到方管外圆角区域,使该区域的磁场强度提高近一个量级,这是导磁体能够大幅提升加热效率的根本原因.

4.2 加热频率的影响

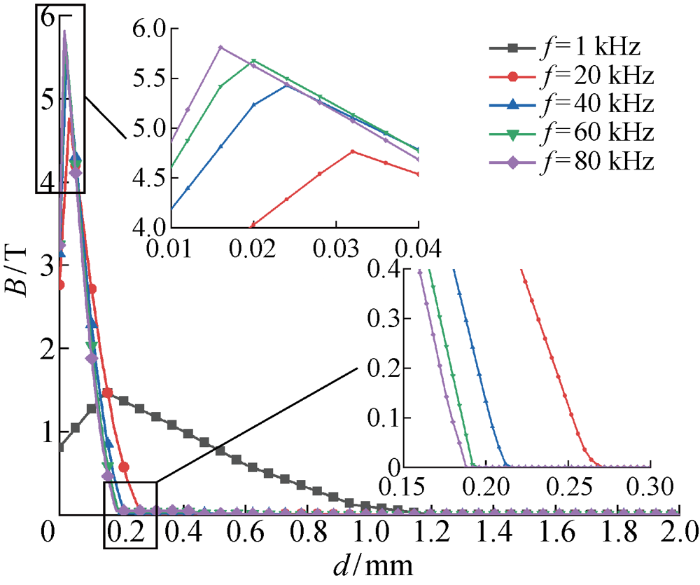

图6

图6

加热频率对加热温度和磁感应强度的影响

Fig.6

Influence of heating frequency on heating temperature and magnetic flux density

当加热频率较低时,磁感应强度在较大区域内均匀分布,整个区域缓慢升温,而当加热频率增加后,磁感应强度大幅提高并集中在外圆角表层区域,加热速度和温度大幅提升,但同时会增大外圆角和内圆角之间的温差.由此可见,存在最佳加热频率,可以在适当的加热速度下,实现圆角区域均匀透热的加热要求.

图7

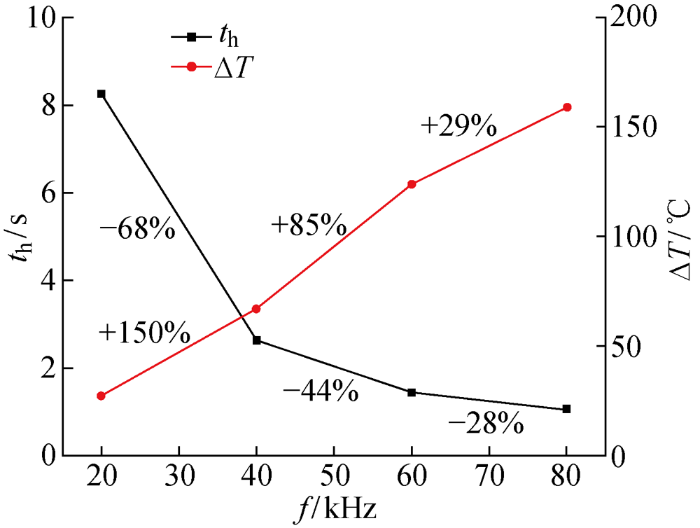

高强度钢方管材质为亚共析钢,通过JMatPro软件计算得到,在平衡状态下的奥氏体和铁素体共存的最高温度约为840 ℃,考虑到感应加热过程温升速度较快,所以把目标加热温度提高至900 ℃,让铁素体尽可能多地转变为奥氏体.为了满足厚度方向均匀透热的加热要求,当加热功率为50 kW,内圆角中心位置达到900 ℃时,对不同加热频率所需加热时长以及外圆角和内圆角中心位置的温度差值(ΔT)进行统计,计算相邻两数据点之间的增长率,结果如图8所示.

图8

图8

加热时长和温度差值随加热频率的变化

Fig.8

Heating time and temperature difference versus heating frequency

从图中可以看出,随着加热频率的增加,加热时长逐步降低,温度差值不断增大.当f从20 kHz增加到40 kHz时,加热时长减少了68%,温度差值增加了150%,而当f超过40 kHz以后,加热时长的降低率和温度差值的增长率都逐步减小.这是因为圆角区域几何尺寸和材料性能参数的限制,当f超过40 kHz以后,不管是磁感应强度峰值、峰值出现位置还是归零位置,差距都明显缩小(见图7).

当f=40 kHz,P=50 kW时,内圆角中心在 t>2.6 s后到达900 ℃,此时内外圆角温度差值约为66 ℃.不足3 s的加热时长和小于70 ℃的温度差值可以满足加热要求,而当加热频率进一步增加时,加热时长下降的优势已经无法弥补设备成本以及温度差值提升带来的劣势.综上所述,最佳加热频率选取为40 kHz,同时为了方便计算,将加热时长 2.6 s 取整为3 s,对应的钢管移动速度为2 m/min.

4.3 加热功率的影响

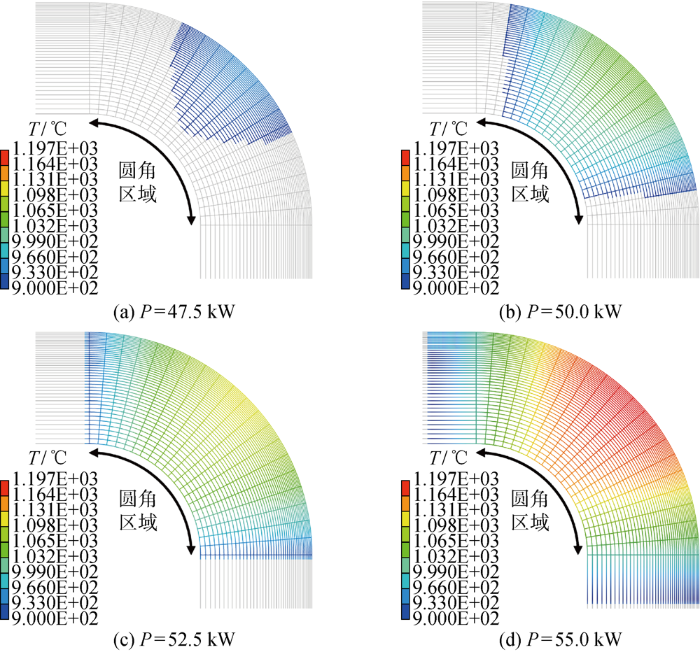

图9

图9

圆角区域温度分布随加热功率的变化

Fig.9

Temperature distribution at fillet area versus heating power

5 实验研究

5.1 加热温度

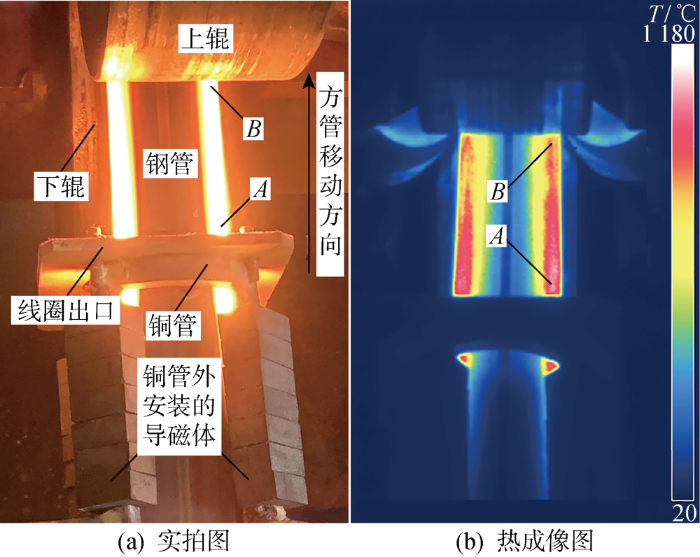

为了验证数值模拟结果的准确性,按照图1几何模型制作加热线圈,使用和有限元模型相同的标量参数以及优化后的变量参数,开展高强度钢方管局部感应加热辊压成形实验研究.其中,优化后的变量参数如下:在铜管外安装相同尺寸的导磁体;选用加热频率为40 kHz、最大输出功率为120 kW的超音频感应加热设备;钢管移动速度为2 m/min,对应加热时长为3 s;加热功率优选52.5 kW,另外两组对照实验的加热功率分别为42.5和47.5 kW.实验过程中,借助红外热像仪测量方管外表面加热温度,热像仪与方管之间的测量距离约为0.5 m.

图10

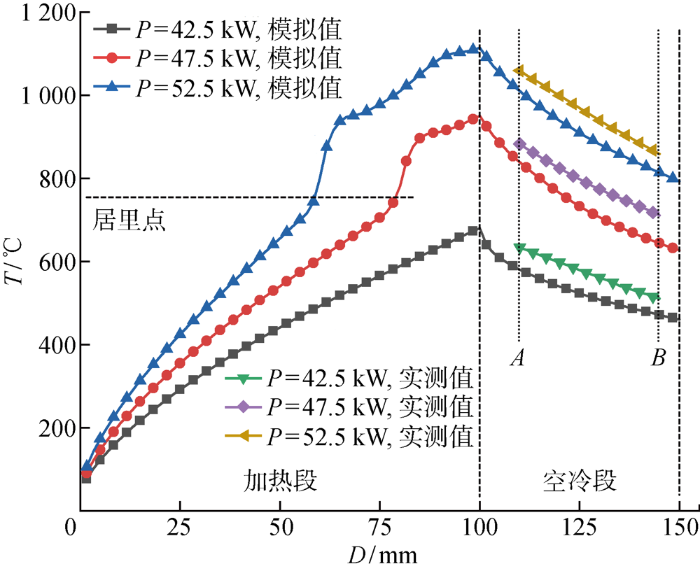

基于APDL命令流,采用含导磁体模型和物理环境法,f=40 kHz,进行P=42.5,47.5,52.5 kW的局部感应加热数值模拟.根据方管移动距离和速度之比,得到分析时长为4.5 s,其中加热时长为3 s(从进入到离开线圈所需时间),空冷时长为1.5 s,略大于从A点移动到B点所需时间.提取第一象限外圆角中心温度随时间变化的曲线,结合方管移动速度,将时间换算成实际位移,即可获得方管外圆角中心温度在加热段和空冷段的变化曲线.

热像仪测温结果和数值模拟结果如图11所示,其中D为电位移.在加热段初期,即加热温度低于居里点(约770 ℃)之前,温升速度较快,且与加热功率成正比.当加热温度达到居里点附近时,由于方管的相对磁导率、比热容及热导率发生剧烈变化,致使温升速度陡然上升.当加热温度超过约900 ℃后,由于方管外圆角早已失磁,此时温度上升的热量来源为深层加热位置的热传导,所以温升速度大幅下降.在空冷段,方管外圆角的热传递方式主要为与空气的热辐射和热对流以及与圆角深层位置的热传导,温降速度与幅度均与加热功率成正比.

图11

在3种加热功率下,A点和B点之间的加热温度模拟值均低于实测值.然而根据实测值曲线的变化不难发现,在加热段和空冷段的分界处,即D为100 mm时,实测值与模拟值的准确度有所提升.这是因为方管外圆角在空冷段,只有热量的流失,材料热物性参数的取值对温度变化起到决定性作用,比如模型中采用恒定的表面换热系数,而实际状况下,它应当跟随温度差值的变化而改变.

当加热功率为42.5、47.5 及52.5 kW时,20个数据点的误差均值分别为8.95%、8.02%及5.74%,说明方管的材料热物性参数更加适用于高温场合.3种加热功率下,温度模拟值与实测值的误差均值约为7.57%,说明有限元模型具备一定的预测能力,与实际情况吻合良好.

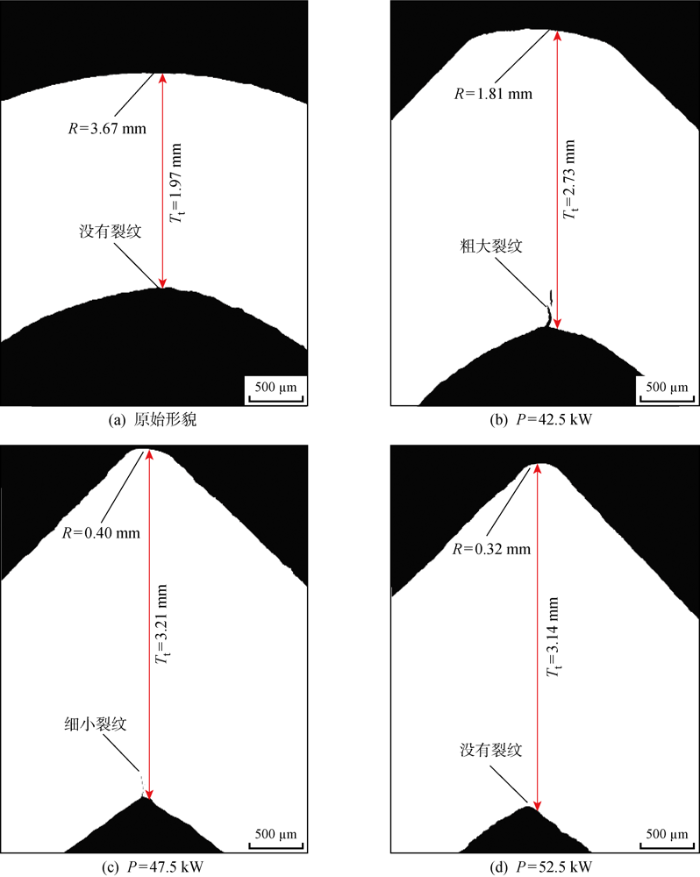

5.2 角部区域形貌

对普通方管和3种加热功率下成形后的尖角方管角部区域分别取样,经过镶嵌—粗磨—细磨—抛光后,在金相显微镜下观察形貌,如图12所示.其中图12(a)为普通方管的原始角部区域形貌,图12(b)~12(d)分别为P=42.5,47.5,52.5 kW成形后的尖角方管角部区域形貌.如图12(a)所示,普通方管的角部区域厚度Tt最小,为1.97 mm,外圆角半径R最大,为3.67 mm,整个区域没有裂纹.当P=42.5 kW时,如图12(b)所示,R值减小到 1.81 mm,Tt增加到2.73 mm,但是内圆角位置出现了0.34 mm长的粗大裂纹.当P=47.5 kW时,如图12(c)所示,R减小到0.40 mm,Tt增加到 3.21 mm,但是内圆角位置仍有0.18 mm长的细小裂纹.当P=52.5 kW时,如图12(d)所示,R继续减小到0.32 mm,Tt为3.14 mm,未出现任何裂纹.

图12

普通方管角部区域经过多道次冷弯成形,从平直板带逐渐弯曲成圆角,不可避免地出现弯曲减薄现象,相比较板带厚度2 mm,角部厚度降低了 0.03 mm,此时R超过板厚的1.8倍,足够大的弯曲半径确保角部区域未出现裂纹.然而,当P=42.5 kW 时,圆角形貌开始发生较大变化,Tt超过板厚,R小于板厚,但是由于加热功率不足,导致内圆角区域温度较低,成形时出现了粗大裂纹.

6 结论

(1) 基于矢量磁位法和物理环境法,利用APDL命令流建立局部感应加热辊压成形工艺的电磁-温度场耦合模型.分析不同加热工艺参数对模拟结果的影响,并基于优化后参数进行实验研究.加热温度模拟值与实测值的误差均值约为7.57%,说明有限元模型预测能力良好,可以指导实际生产实践.

(2) 模拟结果表明,导磁体可以将原本自由散布在空间中的磁感线“吸引”到体内,再通过控制开口位置,将体内高密度磁感线引导至待加热区域,大幅提高该区域的磁场强度.在局部感应加热技术中,应当采用外形适宜的导磁体,以便提升局部感应加热效率.

(3) 模拟结果表明,磁感应强度具有与感应电流相似的集肤效应,电磁集肤效应对温度场分布起到决定性作用.需要快速均匀透热时,应当根据目标加热温度,首先选择适中的加热频率和加热时长,然后再根据目标加热范围,确定加热功率.本工艺确定的最佳加热频率、加热功率以及加热时长分别为 40 kHz、52.5 kW以及3 s.

(4) 实验结果表明,选用数值模拟优化后的加热工艺参数,加热温度符合预期,“尖角化”效果显著提升.成形后的高强度钢尖角方管外圆角半径为0.32 mm,减小约91%,角部厚度为3.14 mm,增加约59%,没有出现裂纹缺陷,满足工程应用的安全要求.

参考文献

超高强度硼钢B1500HS的热冲压工艺试验

[J].

Experimental study of hot stamping process of B1500HS ultra high born steel

[J].

超高强度钢薄板扭曲回弹特性的数值模拟与试验分析

[J].

Numerical simulation and experimental validation of distortional springback of advanced high-strength steel sheet metal forming

[J].

先进高强度双相钢汽车板剪切断裂实验

[J].

Experimental study of shear fracture on advanced high strength dual-phase steels

[J].

QSTE700型冷弯高强度钢方管的冷作硬化效应

[J].

Strain hardening effect of QSTE700 cold-formed high strength steel square tube

[J].

热成形温度对高强钢方管组织及性能的影响

[J].

Effect of hot forming temperature on the microstructure and mechanical properties of high strength square tubes

[J].

可调气隙高温超导直流感应加热样机仿真与实验

[J].

Experimental and numerical study of the DC induction heater prototype with an adjustable air gap structure

[J].

Numerical simulations and experiments on fabricating bend pipes by push bending with local induction-heating process

[J].DOI:10.1007/s00170-015-7898-0 URL [本文引用: 1]

Role of the mandrel in the variable curvature local-induction-heating bending process of B1500HS thin-walled rectangular tubes

[J].DOI:10.1007/s00170-021-06614-5 URL [本文引用: 1]

Experiments of double curvature plate bending with induction heating and processing parameters investigation by computational analysis

[J].DOI:10.1016/j.oceaneng.2019.106596 URL [本文引用: 1]

Numerical and experimental investigations on large-diameter gear rolling with local induction heating process

[J].DOI:10.1007/s00170-016-9713-y URL [本文引用: 1]

Experimental and numerical investigations on the deformation defects by gear rolling process with local induction heating

[J].DOI:10.1007/s00170-021-07821-w URL [本文引用: 1]

Numerical simulation of the moving induction heating process with magnetic flux concentrator

[J].DOI:10.1155/2013/907295 URL [本文引用: 1]

Effect of magnetizer geometry on the spot induction heating process

[J].DOI:10.1016/j.jmatprotec.2015.12.028 URL [本文引用: 1]

Modelling of induction heating of carbon steel tubes: Mathematical analysis, numerical simulation and validation

[J].DOI:10.1016/j.jallcom.2011.12.084 URL [本文引用: 2]

钢板高频感应加热过程电磁-热耦合场分析

[J].

Analyses of electromagnetic-thermal coupling field for high frequency induction heating process of steel plate

[J].