高熵合金(HEA)是由5种或5种以上元素以等原子比或近原子比组合而成的合金[5].其独特的高混合熵特性能够使合金形成简单的固溶体,如面心立方(FCC)固溶体、体心立方(BCC)固溶体、密排六方(HCP)固溶体,减少了金属间化合物相的产生.这使其具有高耐磨性能、耐蚀性能、拉伸性能等优异特性[6⇓-8].其中CoCrFeMnNi作为研究较早的高熵合金,又称为Cantor合金,是由单一的FCC固溶体相组成,具有良好的塑性和韧性,但是其硬度和耐磨性能较差限制了其应用[9].Kumar等[10]研究了Al元素对CoCrFeMnNi高熵合金的影响.结果显示,Al原子的引入将导致高熵合金由单一的FCC固溶体向FCC和B2相转变.同时,Al原子的引入提升了高熵合金的屈服强度和显微硬度.当Al元素的原子分数从0 增加至10%时,高熵合金的显微硬度值由1.3 GPa增长至2.2 GPa.Stepanov等[11]研究了V元素添加对CoCrFeMnNi高熵合金涂层的组织及性能的影响,发现沉淀相的产生与V元素的质量分数紧密相关,沉淀相的产生使得涂层硬度和屈服强度得到了显著的提升.Wang等[12]探究了Ti元素对CoCrFeMnNi高熵合金涂层的影响,发现随着Ti元素质量分数的增加,高熵合金的相组成由单一的FCC相转变为FCC + Laves + σ相,提高了HEA的强度和耐磨性.有研究报道将合金元素 Mo 加入不锈钢中, 可增强钢的钝化作用, 从而提高钢的耐蚀性能[13-14].一些学者对Mo元素能否提升涂层的耐蚀性能进行了相关研究.Chou等[15]向Co1.5CrFeNi1.5Ti0.5高熵合金中添加Mo元素,研究了Mo元素对高熵合金在1 mol/L NaCl溶液中腐蚀行为的影响.Wang等[16]研究了Mo作为添加剂对CoCrFeNi高熵合金涂层在3.5% NaCl溶液中耐蚀性的影响.研究发现,随着Mo元素质量分数的增加,高熵合金的耐蚀性逐渐提高.X射线光电子能谱(XPS)分析表明,掺杂Mo原子的高熵合金钝化膜的主要成分为Cr2O3和MoO3,并且其强度随着Mo元素质量分数的增加呈增长趋势,提升了钝化膜的稳定性.但是过量的Mo元素会降低涂层的抗腐蚀能力[13].因此有必要研究Mo元素添加量对高熵合金涂层的耐磨及耐蚀性能的影响,这对于制备具有优异性能的高熵合金涂层具有一定指导意义.

本文采用激光熔覆技术在45钢表面制备了CoCrFeMnNiMox高熵合金涂层,探索了Mo元素对CoCrFeMnNiMox高熵合金涂层的微观组织和性能影响.

1 实验材料及方法

1.1 实验材料

实验基材选用长、宽、高分别为100 mm、100 mm、10 mm的45钢,本实验采用气雾化的CoCrFeMnNi高熵合金粉末以及质量分数大于99.5%的Mo金属单质粉末作为熔覆材料,粉末粒径为45~150 μm,基材及高熵合金粉末的化学成分如表1所示.

表1 45钢及CoCrFeMnNi高熵合金粉末的化学成分

Tab.1

| 材料 | 元素 | 质量分数/% | 材料 | 元素 | 质量分数/% |

|---|---|---|---|---|---|

| 45钢 | C | 0.42~0.50 | CoCrFeMnNi | Co | 20.11 |

| Mn | 0.60~0.90 | 粉末 | Cr | 18.87 | |

| P | ≤0.04 | Fe | 20.47 | ||

| S | ≤0.05 | Mn | 18.99 | ||

| Fe | 余量 | Ni | 21.56 |

1.2 实验方法

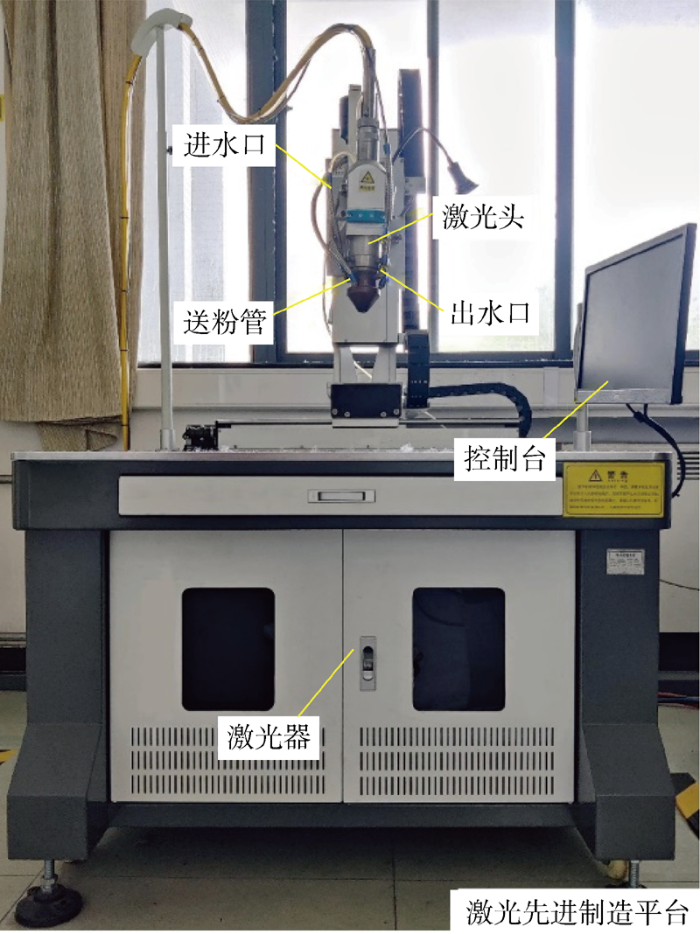

采用BSA224S-CW型电子天平按照物质的量比例进行称重,将粉末置于YXQM-2L型行星式球磨机对合金粉末进行真空球磨处理,混合后粉末在真空干燥箱中干燥15 h,以保证粉末的流动性.采用光纤耦合半导体连续激光器(HWL-1500)进行激光熔覆,波长范围为910~1 050 nm,光束乘积参数(BPP)为0.1 mm·rad,准直焦距(fc)为100 mm,聚焦焦距(f)为250 mm,光纤直径(dk)为0.4 mm.所用激光器的最大输出功率为 1500 W(稳定性为±2%),送粉嘴为多路送粉,实验装置如图1所示.经过工艺探索选择优化后的实验参数为:激光功率为 1500 W,工作速度为5 mm/s,粉末输送速度为3 g/min,光斑直径为 2.5 mm,搭接率为60%.以气流速度5 L/min的纯氩气作为保护气,尽可能减少熔覆过程中的氧化.

图1

激光熔覆制备的CoCrFeMnNiMox高熵合金涂层经简化标记为Mox涂层.通过DK7745型电火花线切割机沿横截面切割熔覆层,并按照标准金相试样制备流程进行研磨抛光.采用超声清洗机对抛光后的试样进行5 min的超声清洗.采用X射线衍射仪(XRD, D8-Advanced)对高熵合金涂层进行物相分析.XRD测试所用的靶材为铜靶,电压为40 kV,电流为30 mA,衍射角度为20°~100°.使用王水溶液(HCl和HNO3的体积比为3∶1)腐蚀,腐蚀时间为60 s.腐蚀试样横截面的微观组织采用光学显微镜(OM, Leica DM4M)和扫描电子显微镜(SEM, Quanta 250)观察,并通过EDS分析涂层中的元素分布.采用显微硬度计(HVS-1000)测量高熵合金涂层显微硬度,取平均值作为涂层的硬度.实验在HT-1000型摩擦磨损试验机上进行,选用直径 4 mm 的Si3N4陶瓷球作为对摩材料,加载力 500 g,摩擦半径4 mm,转盘速度为 500 r/min,测试时间为 30 min.涂层的电化学腐蚀性能采用电化学工作站(CHI660D)进行测试,采用三电极测量系统,高熵合金涂层试样、212型饱和甘汞电极、290型铂电极分别作为工作电极、参比电极及辅助电极.

2 组织结构分析

2.1 相组成分析

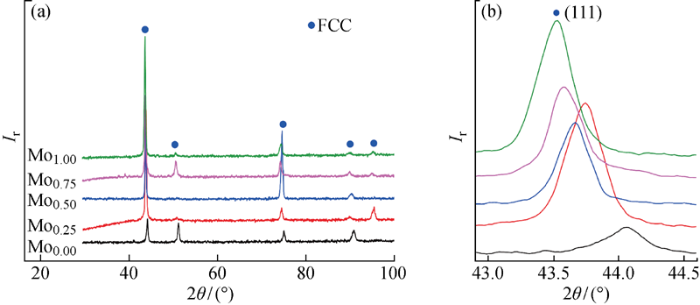

图2所示为CoCrFeMnNiMox高熵合金涂层的XRD衍射图谱,图中2θ为峰位,Ir为衍射峰高,代表衍射强度(相对值,a.u.).图3所示为CoCrFe~MnNiMox高熵合金涂层体系的原子对混合焓、原子半径及鲍林电负性.由图2(a)可知,CoCrFeMnNiMox高熵合金涂层由单一FCC固溶体相构成.涂层中的相数目远少于通过吉布斯相率所预测的数目,这主要是由以下原因导致:一方面,多主元引起的高熵效应促进了固溶体相的形成;另一方面,由图3可知,Mo与Co、Cr、Fe、Mn、Ni的原子对间的混合焓分别为 -5、0、-2 、5及 -7 kJ/mol,说明Mo元素与其他元素形成化学键的倾向不大,不利于金属间化合物的形成.此外,Mo元素与其他元素具有相近的原子尺寸,这不利于局部弹性应变的产生,从而形成的固溶体的晶格更稳定.由图2(b)可知,(111)晶面衍射峰的衍射角度随着Mo含量的增加而向左偏移.根据布拉格衍射定律可知, Mo0.00、Mo0.25、Mo0.50、Mo0.75及Mo1.00在(111)晶面衍射峰的衍射角分别为44.077°、43.746°、43.669°、43.591°以及43.532°,计算得到的晶格常数为 0.359 0、0.359 4、0.359 6、0.359 9 及 0.360 0 nm.晶格常数的变化是由晶格应变导致,对于立方晶体,其晶格应变可以表示为

式中:α为实际晶格常数;α0为非变形晶格常数.经计算,Mo0.25、Mo0.50、Mo0.75及Mo1.00对应的晶格应变为1.1×10-3、1.7×10-3、2.5×10-3及2.7×10-3,表明高熵合金涂层的固溶强化效果随着Mo质量分数的增加而增强.

图2

图2

CoCrFeMnNiMox高熵合金涂层的XRD衍射图谱

Fig.2

XRD pattern of CoCrFeMnNiMox high-entropy alloy coatings

图3

图3

CoCrFeMnNiMox高熵合金涂层体系的原子对混合焓、原子半径及鲍林电负性

Fig.3

Atom-pair mixing enthalpy, atomic radius, and pauling electronegativity of the element in CoCrFeMnNiMox high-entropy alloys coatings system

2.2 微观结构分析

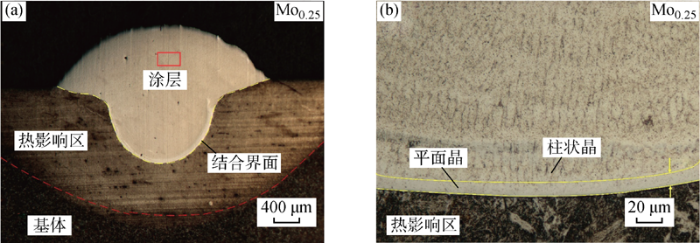

图4所示为Mo0.25高熵合金涂层的宏观形貌及结合界面.由图4(a)可知,Mo0.25涂层的成型效果良好,无明显裂纹和气孔等缺陷.此外,热影响区与涂层的结合界面处存在平滑的白色光亮带,这意味着基体和涂层具有优异的冶金结合.图4(b)为Mo0.25高熵合金涂层结合界面区域放大图.由图可知,热影响区上方存在厚度约为10 μm的平面晶,同时在平面晶上方发现垂直于固液界面生长的柱状晶.晶体生长形貌主要与两个因素有关:温度梯度(G)和凝固率(R).在激光熔覆过程中,低的散热速度使G值很高,但R值在底部界面接近于0,因此G/R趋于极高.此时,晶体沿平面均匀地发展形成平面晶.随着与界面距离的增加,R变大,G变小,G/R开始下降晶体的择优生长方向与熔融池的散热方向相反.当生长端部发生过冷时,在液体/固体界面上的突出延伸进入过冷区域,加快其向前发展, 满足条件形成柱状晶体,促进其生长,从而平面晶逐渐向柱状晶进行转变.随着距离底部距离增加,

图4

图4

Mo0.25高熵合金涂层的宏观形貌及结合界面

Fig.4

Macroscopic morphology and bonding interface of Mo0.25 high-entropy alloy coating

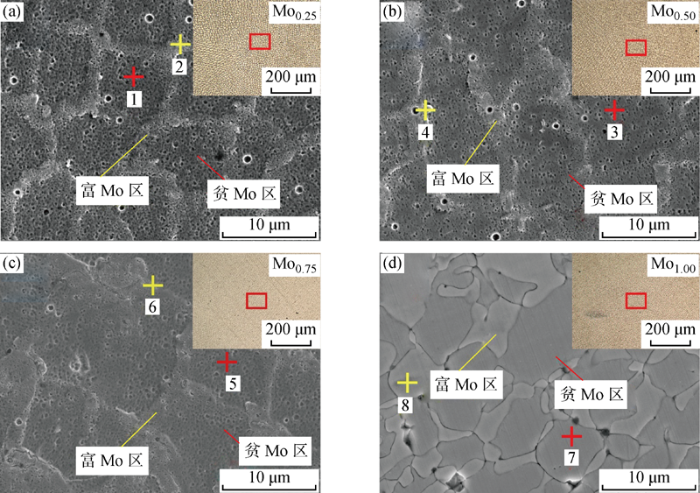

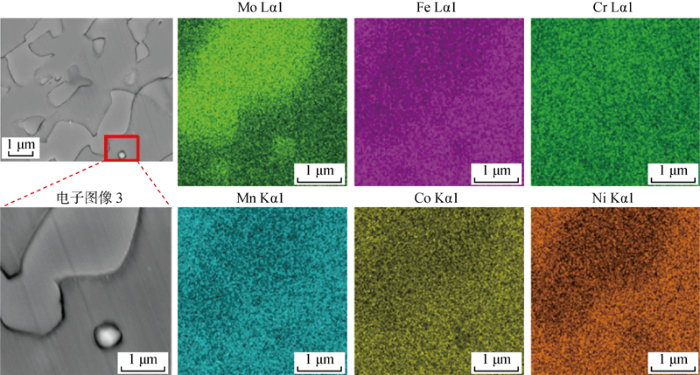

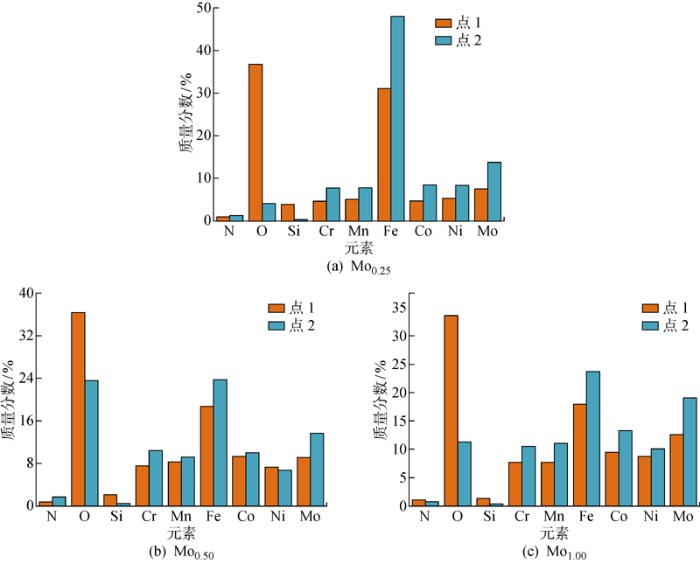

图5所示为添加Mo元素的高熵合金涂层的横截面微观组织,各个涂层取样位置相同,如图4(a)中采用红色矩形框所示.取样区域的金相组织形貌如图5(a)~5(d)中插图所示.从图5中可以看出,添加Mo元素的高熵合金涂层主要由胞状树枝晶与枝晶间组成,同时,并未发现明显的第二相.此外,随着含Mo元素涂层的x值的升高,枝晶间区域逐渐变宽且呈不规则形状,枝晶间距离由1 μm增长至3~5 μm.表2所示为CoCrFeMnNiMox高熵合金涂层的点能谱,数据为各点的质量分数.由表2可知,枝晶间区域的Mo元素的质量分数明显高于枝晶区域.为进一步分析涂层的元素分布,对Mo1.00涂层进行面扫描测试,如图6所示.其中,Lα1和Kα1为X射线轰击样品表面时,不同元素的特征X射线.Mo1.00涂层枝晶间区域富含Mo元素,贫Fe、Co、Mn、Ni元素.此外,Mo1.00涂层中还发现少量的富Mo颗粒,这可能是因为激光熔覆的功率不足,导致Mo粉末未完全融化.在熔覆过程中, 熔池由大量具有结构起伏、浓度起伏和能量起伏的短程有序原子团簇组成,这些原子簇被位错密度和空穴密度较高的区域以及不规则的原子围绕,这些原子团簇大小不断变化,不时聚集和分散[17].当熔池开始凝固时,具有高熔点(2 890 K)的Mo原子率先依附于熔池中的杂质颗粒非均质形核,当熔池温度低于Cr原子凝固所需的过冷度(2 130 K)时,其开始黏附于先凝固的固相或基体形核与生长, 随后,具有低熔点的Fe原子(1 808 K)、Co原子(1 768 K)、Ni原子(1 726 K)和Mn原子(1 519 K)于先凝固的固相上形核长大,而随着固液界面的进一步推进,原子半径相对较大的Mo原子在扩散过程中被挤出并被堆积在固液界面前端,因此Mo元素在枝晶间富集.可见,随着含Mo元素涂层的x值的升高,含Mo元素的先凝固区域随机提供更多的形核质点,导致涂层的枝晶间区域变宽且逐渐不规则.

图5

图5

添加Mo元素高熵合金涂层的横截面微观组织

Fig.5

Microstructure in cross-section of high-entropy alloy coatings with Mo doping

表2 CoCrFeMnNiMox高熵合金涂层的元素质量分数

Tab.2

| 元素 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|---|---|---|---|---|---|---|---|---|

| Cr | 7.71 | 8.67 | 6.82 | 10.59 | 6.56 | 7.88 | 5.91 | 6.29 |

| Mn | 7.36 | 9.97 | 7.12 | 8.39 | 6.37 | 7.69 | 5.07 | 6.85 |

| Fe | 60.94 | 53.13 | 63.17 | 43.85 | 60.37 | 52.98 | 62.44 | 59.71 |

| Co | 9.98 | 9.24 | 9.00 | 6.48 | 9.85 | 8.60 | 7.95 | 7.29 |

| Ni | 10.23 | 10.04 | 9.35 | 6.13 | 9.31 | 10.13 | 12.25 | 5.71 |

| Mo | 3.20 | 8.94 | 4.54 | 24.56 | 7.54 | 12.71 | 6.38 | 14.15 |

图6

图6

Mo1.00高熵合金涂层的元素分布

Fig.6

Elemental mapping of Mo1.00 high-entropy alloy coating

3 显微硬度及磨损性能分析

3.1 显微硬度分析

式中:H0为CoCrFeMnNi高熵合金的平均显微硬度.而涂层的固溶强化增量可以由下式表示:

式中: a为晶格常数;b为柏氏矢量

图7

图7

CoCrFeMnNiMox高熵合金涂层的显微硬度

Fig.7

Micorhardness of CoCrFeMnNiMox high-entropy alloy coatings

对应的固溶强化增量如表3所示.可知,随着Mo元素涂层的x值的升高,固溶强化引起的硬度增量逐渐增大.此外,涂层的硬度计算值与硬度的实际测量值(Hexp)基本一致,表明CoCrFeMnNiMox高熵合金涂层的强化机制主要由固溶强化主导.这是由于Mo原子置换固溶引起晶格弹性扭曲,并产生较强的弹性应力场,这不利于位错的滑移,从而强化了合金.

表3 CoCrFeMnNiMox高熵合金涂层的硬度计算结果

Tab.3

| 涂层 | H0 | HSS | HC | Hexp |

|---|---|---|---|---|

| Mo0.25 | 1.77 | 0.201 | 1.971 | 1.947±0.07 |

| Mo0.50 | 1.77 | 0.397 | 2.167 | 2.128±0.09 |

| Mo0.75 | 1.77 | 0.492 | 2.262 | 2.266±0.02 |

| Mo1.00 | 1.77 | 0.596 | 2.365 | 2.396±0.04 |

3.2 磨损性能分析

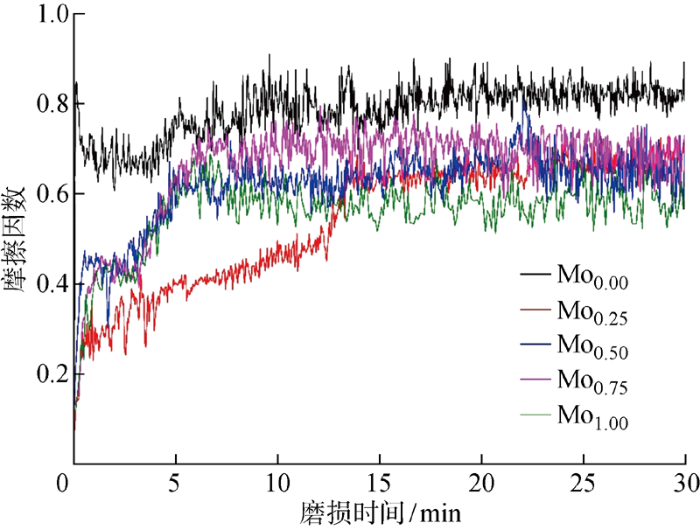

图8所示为CoCrFeMnNiMox高熵合金涂层的摩擦因数随时间变化曲线.从图中可以看出,Mo0.00、Mo0.25、Mo0.50、Mo0.75及Mo1.00高熵合金涂层在稳定阶段的平均摩擦因数为0.81、0.61、0.60、0.63及0.57.其中,Mo0.25、Mo0.50、Mo0.75及Mo1.00涂层的平均摩擦因数低于Mo0.00涂层,表明Mo元素的引入降低了涂层的摩擦因数.

图8

图8

CoCrFeMnNiMox高熵合金涂层的摩擦因数随时间变化曲线

Fig.8

Friction coefficient of CoCrFeMnNiMox high-entropy alloy coatings with time

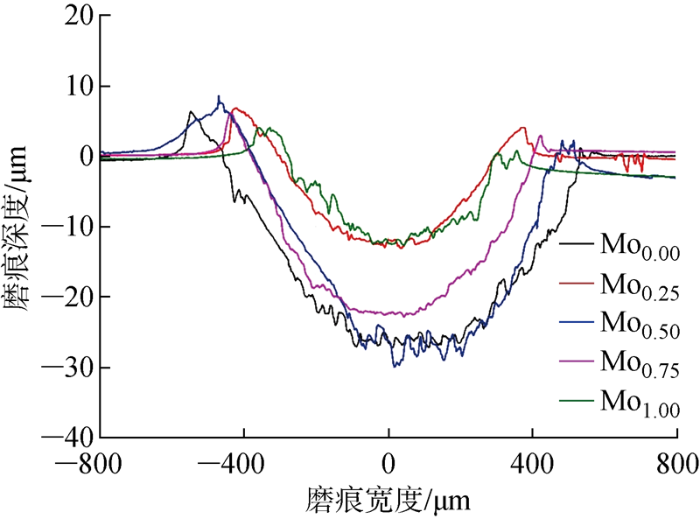

图9为CoCrFeMnNiMox高熵合金涂层的磨痕轮廓.可知,在涂层的磨痕轮廓两侧发现材料的凸起和堆积,这是在摩擦过程中对偶Si3N4球挤压材料表面使其发生塑性变形所致.CoCrFeMnNiMox 高熵合金涂层磨痕深度方面,Mo0.00、Mo0.25、Mo0.50、Mo0.75及Mo1.00涂层的磨痕深度对应为26.4、12.2、26.5、22.3及12.1 μm.随着Mo元素涂层x值的增大,涂层的磨痕深度先减小再增大,随后又减小,体积磨损率计算公式为

式中:V为体积损失;S为摩擦距离;L为实验载荷.Mo0.00、Mo0.25、Mo0.50、Mo0.75及Mo1.00涂层的体积磨损率分别为2.49×10-4、0.86×10-4、2.15×10-4、1.68×10-4及0.68×10-4 mm3/(N·m).由此可知,随着高熵合金涂层中Mo元素质量分数的增加,涂层的体积磨损率先减小再增加,随后又逐渐减小.此外,添加Mo原子的高熵合金涂层的体积磨损率均低于Mo0.00涂层,表明引入Mo元素可以提升涂层的耐磨性,并通过由Lim等[18]提出的理论计算了涂层与对摩球间的理论平均温度和闪点温度,计算结果如表4所示.表中

图9

图9

CoCrFeMnNiMox高熵合金涂层的磨痕轮廓

Fig.9

Worn profile of CoCrFeMnNiMox high-entropy alloy coatings

表4 CoCrFeMnNiMox高熵合金涂层的平均温度与闪点温度计算结果

Tab.4

| 涂层 | An/mm2 | N | Tb/K | Tf/K | ||

|---|---|---|---|---|---|---|

| Mo0.00 | 1.83×10-2 | 0.16 | 70.12 | 1854 | 360.43 | 384.41 |

| Mo0.25 | 0.63×10-2 | 0.47 | 45.83 | 1461 | 410.75 | 445.41 |

| Mo0.50 | 1.58×10-2 | 0.19 | 67.31 | 1918 | 350.99 | 369.77 |

| Mo0.75 | 1.24×10-2 | 0.24 | 53.85 | 1467 | 362.19 | 387.66 |

| Mo1.00 | 0.50×10-2 | 0.59 | 37.15 | 935 | 419.23 | 464.66 |

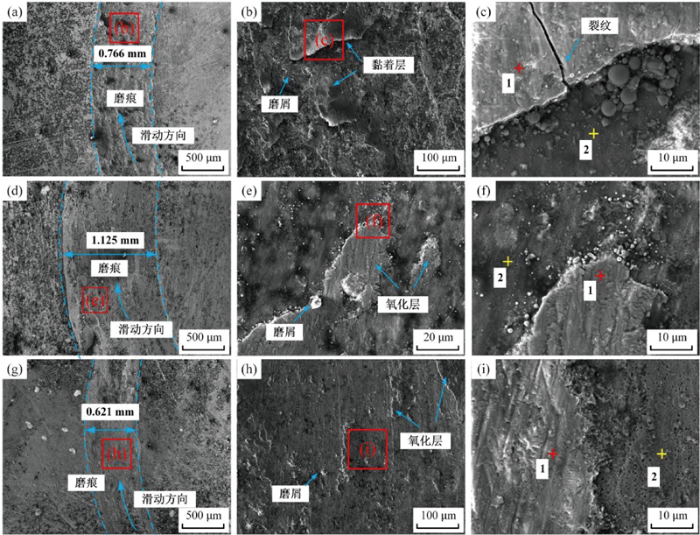

为了进一步理解Mo元素的引入对涂层耐磨性的影响,对高熵合金涂层的磨痕形貌和元素分布进行了分析.图10所示为Mox高熵合金涂层的磨痕形貌图,图10(b)~10(c)、10(e)~10(f)、10(h)~10(i) 分别为图10(a)、10(d)、10(g)中红色矩形框的放大图.由图10(a)、10(d)以及10(g)中可以看出,Mo0.25、Mo0.50、Mo1.00涂层的磨痕宽度分别为0.766、1.225、0.621 mm.说明涂层的耐磨性能先下降后上升.从图10(b)中可以观察到,磨痕表面几乎完全由连续且紧凑的黏着层和大量的细小颗粒组成.Mo0.25涂层中黏着层的大量形成可归因于平均温度与闪点温度的提升.由表4可知,Mo0.25涂层的平均温度和闪点温度分别为410.75和 445.41 K,这促使涂层材料软化,促进了黏着层的形成.此外,这些黏着层充当了保护性中间层,避免了在磨损过程中材料表面与Si3N4对摩球的直接接触.图10(c)为黏着层区域的放大图,从图中可以发现致密的黏着层存在裂纹和翘起.据报道,这些裂纹是由于黏着行为和重复滑动过程中的高局部应力所致,它们会导致黏着层或氧化层增长到临界厚度后失效,随着这些裂纹的进一步扩展和交汇,将发生剥落与翘起[19].此外,黏着层附近存在球形磨屑,这是由重复滑动行为引起的疲劳剥落.从图10(e)可以观察到,Mo0.50涂层的磨痕表面存在少量不连续的氧化层,并且覆盖率远低于Mo0.25涂层,这是归因于涂层平均温度(350.99 K)和闪点温度(369.77 K)降低.磨痕表面观察到由于犁削作用产生的犁沟.图10(f)中同样观察到的现象与图10(c)相似,不再赘述.从图10(g)可以看到,磨损区域发现更密集和更大覆盖率的氧化层,表明Mo1.00涂层的氧化磨损加剧.由表4可知,Mo1.00涂层的平均温度和闪点温度分别为419.23和464.66 K,这加剧了磨屑的氧化并促进了氧化膜的形成.从图10(h)和10(i)可以看到,氧化层表面存在由Si3N4对磨球犁削作用引起的犁沟形貌,说明氧化层对磨损表面起到良好的保护作用.

图10

图10

Mox高熵合金涂层的磨痕形貌:(a)~(c) Mo0.25,(d)~(f) Mo0.50,(g)~(i) Mo1.00

Fig.10

Worn scar morphology of Mox high-entropy alloy coating: (a)—(c) Mo0.25, (d)—(f) Mo0.50, (g)—(i) Mo1.00

图11

图11

Mox高熵合金涂层磨痕表面的元素质量占比

Fig.11

Elemental weight percentage of worn surface of Mox high-entropy alloy coating

Mo元素的添加对高熵合金涂层耐磨性的影响主要有以下两个方面:一方面,Mo元素的加入增强了固溶强化效果,提升了涂层的显微硬度,进而增强了涂层抵抗塑性变形能力,从而提升涂层的耐磨性;然而,显微硬度的提升则导致磨损过程中硬质磨粒的数量增多,加剧了磨粒的犁削作用,使涂层遭受严重的磨粒磨损,进而降低涂层的耐磨性.两个因素综合导致了涂层耐磨性能的变化.综合以上分析可知,Mo0.25的磨损机制为黏着磨损,而Mo0.50、Mo1.00的磨损机制为磨粒磨损和氧化磨损.

4 腐蚀性能分析

4.1 动电位极化曲线分析

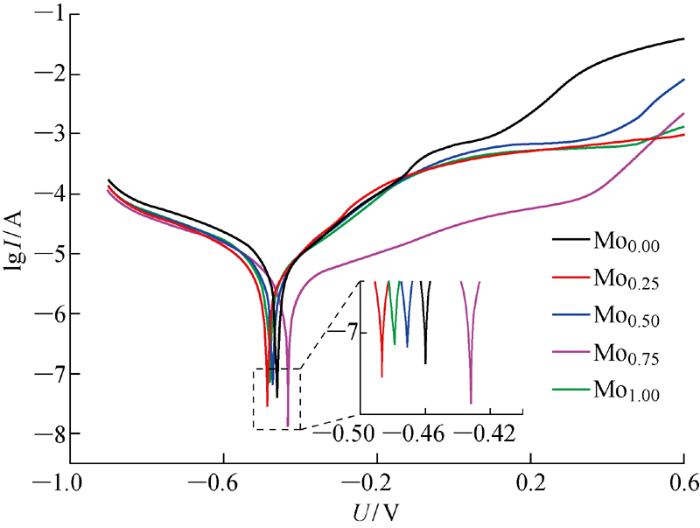

图12所示为CoCrFeMnNiMox高熵合金涂层的动电位极化曲线及电化学参数图,图中I为电流,U为电压.可以看到,在阳极极化阶段,涂层发生钝化行为,电流密度随着电位的增加而缓慢增加.当电位达到过钝化电位时,钝化膜被破坏,腐蚀加剧,电流密度快速增大.涂层的钝化电位(Ep)、过钝化电位(Etr)、钝化区范围(Ew)、维钝电流密度(Imp)、自腐蚀电流密度(Icoor)及自腐蚀电位(Ecoor)6个参数及数值如表5所示.可以看到,Mo元素的加入使钝化区范围扩大并降低了涂层的维钝电流密度,表明Mo元素的引入对高熵合金涂层钝化膜的稳定性具有积极的作用.下述将基于钝化膜的结构与电化学动力学来研究Mo原子对涂层耐蚀性的影响.

图12

图12

CoCrFeMnNiMox高熵合金涂层的动电位极化曲线及电化学参数

Fig.12

Potentiodynamic polarization curves and electrochemical parameters of CoCrFeMnNiMox high-entropy alloy coatings

表5 CoCrFeMnNiMox高熵合金涂层的阳极极化阶段钝化区的相应参数

Tab.5

| 涂层 | Ep/V | Etr/V | Ew/V | Imp/(A·cm-2) | Icoor/(A·cm-2) | Ecoor/V |

|---|---|---|---|---|---|---|

| Mo0.00 | -0.427 | 0.058 | 0.485 | 3.97×10-4 | 7.36×10-6 | -0.466 |

| Mo0.25 | -0.450 | 0.529 | 0.979 | 1.52×10-4 | 3.93×10-6 | -0.487 |

| Mo0.50 | -0.441 | 0.417 | 0.858 | 1.32×10-4 | 5.26×10-6 | -0.471 |

| Mo0.75 | -0.402 | 0.337 | 0.739 | 2.56×10-5 | 3.69×10-6 | -0.432 |

| Mo1.00 | -0.447 | 0.481 | 0.928 | 1.24×10-4 | 5.95×10-6 | -0.479 |

4.2 腐蚀机制分析

根据点缺陷模型理论可知,在金属/钝化膜/电解液中,钝化过程依照图13所示的反应过程进行.据文献[22]可知,初始钝化膜的形成依据氧离子向涂层/钝化膜(C/F)界面扩散而实现.在钝化膜的形成过程中,钝化膜/电解液(F/S)界面上率先发生如下反应而形成阳离子空位(

式中:MC为金属阳离子;

图13

图13

CoCrFeMnNiMox高熵合金涂层在电解液中钝化膜形成示意图

Fig.13

Schematic diagram of CoCrFeMnNiMox high-entropy alloy coatings passivation film formation in electrolyte

在外加电势的作用下,阳离子空位向涂层/钝化膜界面扩散,并在涂层/钝化膜界面发生反应:

式中: M为金属元素;e-为电子;k2为反应速率常数.

同时,涂层/钝化膜界面发生如下反应,形成阴离子空位(

式中:k3和k4为反应速率常数;OO为氧离子;H+为氢离子.在添加Mo元素涂层的阳极极化开始阶段, Mo元素以Mo(IV)离子的状态存在.被氧化的Mo(IV)离子从膜外侧分离进入电解液中,并在膜外侧形成高价空位.

在外加电势的作用下,阴离子空位向钝化膜/电解液界面扩散,并与吸附在钝化膜/电解液界面处的H2O发生反应(式(8)),从而促使

在钝化膜/电解液界面上发生如下反应:

式中:MO(VI)3+为三价钼离子;H2MoO4,aq为钼酸.阳离子通过电化学反应式(5)~(8)来实现扩散运动.因此,离子的扩散运动流量可以通过Fromhold等[23]提出的离子迁移方程来表示,由商场近似理论得到不同位置的氧离子浓度(cO(x))的计算公式如下:

式中: d为粒子跃迁距离;

在存在Mo元素的合金中,反应速率常数为k2和k2,Mo(含Mo合金的反应速率常数)之和.cO(x)的表达式可以修正为

由式(12)与(14)可知,Mo原子的引入提升了氧离子在涂层/钝化膜界面上的浓度与生成速率,这促进了强氧化元素(如Cr)在涂层/钝化膜界面上形成强氧化物.此外,涂层表面的钝化膜通常是由近涂层一侧的氧化物层与近电解液一侧的氢氧化物层组成.而近涂层一侧的氧化物层的电导率远远低于近电解液侧的氢氧化物层的电导率.因此,钝化膜中作为保护层的电化学系统与化学性能由氧化物层主导.基于上述反应可知,添加Mo元素提升了涂层钝化行为的脱水速率,使得氧化物层变厚,氢氧化物层减小,进而提升了涂层的耐蚀性.

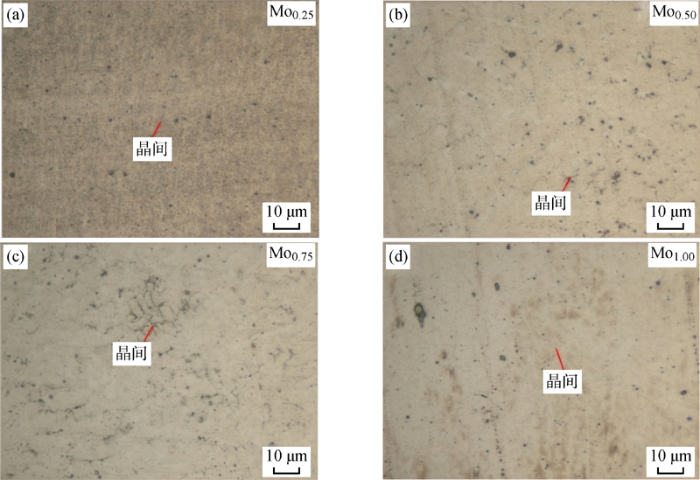

图14所示为添加Mo元素的高熵合金涂层电化学腐蚀后的金相形貌.添加Mo原子涂层的腐蚀机制为晶间腐蚀.涂层的腐蚀机制可以通过以下方面解释:一方面,如图5所示,Mo原子引入后涂层的微观结构由枝晶与枝晶间组成.其中晶间区域的缺陷较多,这促进了晶间区域材料的溶解;另一方面,Mo原子的引入也引起了涂层元素分布不均匀,即枝晶间富Mo元素,晶内贫Mo元素.这种元素分布的不均匀性也促进了腐蚀微电池的形成,其中富Mo的枝晶间区域作为阳极被严重腐蚀.此外,随着含Mo元素涂层的x值的升高,涂层的晶间腐蚀加剧.这可以归因于涂层中含Mo元素涂层的x值的升高,涂层的枝晶间的尺寸变大且涂层枝晶与枝晶间元素分布差异加剧,导致晶间腐蚀加剧.

图14

图14

添加Mo元素的高熵合金涂层腐蚀后的表面形貌

Fig.14

Surface morphology of Mo doped high-entropy alloy coatings after corrosion

5 结论

(1) CoCrFeMnNiMox涂层均为单一FCC固溶体,主要由贫Mo的枝晶与富Mo的枝晶间区域组成,且随着Mo元素质量分数的增大,富Mo枝晶间逐渐变宽.此外,Mo元素的加入导致晶格畸变效应增强.

(2) 涂层的显微硬度与含Mo元素涂层x值呈线性增长关系.CoCrFeMnNiMox高熵合金涂层的强化机制主要为固溶强化,添加Mo元素涂层的耐磨性得到提升.随着Mo元素质量分数的增大,涂层的磨损机制由黏着磨损向氧化磨损与磨粒磨损转变.Mo1.00涂层具有最高的显微硬度(2.396 GPa)和最低的体积磨损率(0.68×10-4 mm3/(N·m)).

(3) Mo元素的加入扩大了钝化区范围并降低了涂层的维钝电流密度,提升了氧离子在涂层/钝化膜界面上的浓度与生成速率,进而提升涂层的耐蚀性,涂层的腐蚀机制为晶间腐蚀.其中,Mo0.75涂层具有最小的自腐蚀电流密度和最正的自腐蚀电位,分别为3.69×10-6A/cm2和 -0.432 V.

参考文献

Improving the corrosion resistance and mechanical property of 45 steel surface by laser cladding with Ni60CuMoW alloy powder

[J].DOI:10.1016/j.surfcoat.2012.05.115 URL [本文引用: 1]

45钢轴面激光熔覆Ni60AA涂层工艺参数优化及摩擦磨损性能研究

[J].

Parameters optimization and friction and wear properties for laser cladding Ni60AA coating on 45 steel shaft surface

[J].

45钢阀杆失效机制分析

[J].

Analysis of failure mechanism of 45 steel valve rod

[J].

Microstructures and wear properties of laser cladding Co-based composite coatings on Ti-6Al-4V

[J].DOI:10.1016/j.matdes.2015.05.005 URL [本文引用: 1]

Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes

[J].DOI:10.1002/adem.200300567 URL [本文引用: 1]

Structure and high-temperature property of amorphous composite coating synthesized by laser cladding FeCrCoNiSiB high-entropy alloy powder

[J].DOI:10.1016/j.jallcom.2017.08.248 URL [本文引用: 1]

Microstructural characterization and corrosion behaviour of AlCoCrFeNiTix high-entropy alloy coatings fabricated by laser cladding

[J].DOI:10.1016/j.surfcoat.2019.01.044 URL [本文引用: 1]

Mechanical properties and microstructure evolution of CrMnFeCoNi HEA/304 SS dissimilar brazing joints

[J].DOI:10.1016/j.jallcom.2020.154520 URL [本文引用: 1]

Hardness and strength enhancements of CoCrFeMnNi high-entropy alloy with Nd doping

[J].DOI:10.1016/j.msea.2019.138192 URL [本文引用: 1]

Effect of Al addition on the microstructural evolution of equiatomic CoCrFeMnNi alloy

[J].DOI:10.1007/s12666-018-1443-4 URL [本文引用: 1]

Effect of V content on microstructure and mechanical properties of the CoCr-FeMnNiVx high entropy alloys

[J].DOI:10.1016/j.jallcom.2014.12.157 URL [本文引用: 1]

Ti content effect on microstructure and mechanical properties of plasma-cladded CoCrFeMnNiTix high-entropy alloy coatings

[J].DOI:10.1088/2051-672X/ab615b URL [本文引用: 1]

Mo含量对CoCrFeNiMo高熵合金组织及耐蚀性能的影响

[J].

Effect of molybdenum content on microstructure and corrosion resistance of CoCrFeNiMo high entropy alloy

[J].

Mo含量对Al0.1CoCrCu0.5FeNiMox高熵合金的组织结构、力学性能及耐蚀性能的影响

[J].

Effect of Mo content on microstructure, mechanical properties and corrosion resistance of Al0.1CoCrCu0.5FeNiMox high-entropy alloys

[J].

The effect of molybdenum on the corrosion behaviour of the high-entropy alloys Co1.5CrFeNi1.5Ti0.5Mox in aqueous environments

[J].DOI:10.1016/j.corsci.2010.04.004 URL [本文引用: 1]

Effect of Mo and aging temperature on corrosion behavior of (CoCrFeNi)100-xMox high-entropy alloys

[J].DOI:10.1016/j.jallcom.2019.152139 URL [本文引用: 1]

Effect of Ti doping on microstructure and wear resistance of CoCrCuFeMn high-entropy alloys

[J].

DOI:10.3901/JME.2020.10.110

[本文引用: 1]

High-entropy alloys are considered as the development direction of the next-generation metal materials due to its many excellent properties, which may break through the performance limits of traditional alloys. CoCrCuFeMn is as an important high-entropy alloy system. There are few reports on the effect of Ti doping on their microstructure and properties at present. CoCrCuFeMn and CoCrCuFeMnTi high entropy alloys are fabricated by melting-casting method. The phase structure, microstructure and wear resistance for this alloy without and with Ti doping are investigated by XRD, OM, SEM, EDS, microhardness tester and friction-wear tester, respectively. The results show that CoCrCuFeMn alloy has FCC1+FCC2 dual phase structure. The phase structure transforms into BCC+HCP dual phase after Ti doping. Both alloys are typical dendrite structures. The interdendrite region is mainly Cu-rich area, and Mn has the smallest segregation coefficient. After Ti doping, the enrichment region of the alloying elements does not change, but the segregation coefficient decreases for alloy elements. The microhardness increases from 219.6 HV to 693.8 HV after Ti adding, and the average friction coefficient and the mass loss rate decrease from 0.57 and 4.14% to 0.55 and 1.28%, respectively. The improvement of hardness and wear resistance for Ti doping alloy is mainly due to the combined effects of phase transformation, solid solution strengthening, fine grain strengthening and lower internal stress. The research results not only help to improve and enrich the related theory of Ti doping on the properties of CoCrCuFeMn alloy, but also provide theoretical support for their subsequent scientific research and engineering application.

Wear mechanism maps

[J].DOI:10.1016/0001-6160(87)90209-4 URL [本文引用: 1]

Investigation into reciprocating dry sliding friction and wear properties of bulk CoCrFeNiMo high entropy alloys fabricated by spark plasma sintering and subsequent cold rolling processes: Role of Mo element concentration

[J].DOI:10.1016/j.wear.2020.203440 URL [本文引用: 1]

Molybdenum effect on oxidation resistance and electric conduction of ferritic stainless steel for SOFC interconnect

[J].DOI:10.1016/j.ijhydene.2012.04.013 URL [本文引用: 1]

Effects of Al and Mo on high temperature oxidation behavior of refractory high entropy alloys

[J].DOI:10.1016/S1003-6326(19)65054-5 URL [本文引用: 1]

添加微量Mo对铜基块体非晶合金耐蚀性的影响

[J].

在室温下,采用动电位极化和交流阻抗谱技术(EIS)研究了(Cu47Zr11Ti34Ni8)100-x Mox(x=0, 2;原子百分数)块体非晶合金在1 mol/L H2SO4溶液中的电化学行为。结果表明,非晶合金中添加了2 at%Mo后,材料的钝化膜破裂电位(Eb)显著上升,而致钝化电位(E0) 与维钝电流密度(ip)则明显减小。这主要是由于在稳定的钝化区内,微量Mo的添加增加了基体合金中的“氧空位”和表面活性,抑制了阴离子空位在金属/表面膜(M/F)界面上形成,促使Zr、Ti元素在M/F界面上快速形成相应的氧化物,并增加了钝化层中氧化层的厚度和稳定性。根据该体系在电解质中的电化学反应,基于点缺陷模型(PDM)建立了简单的动力学模型。利用该模型,结合EIS数据,分析了微合金化提高Cu基块体非晶合金耐蚀性能的机理。

Effect of micro Mo addition on anticorrosion ability of Cu base bulk metallic glass

[J].

(Cu47Zr11Ti34Ni8)100-xMox (x = 0, 2 at.%) bulk metallic glasses (BMGs) were produced by copper mould casting. The amorphous feature of the samples was characterized by X-ray diffraction (XRD). The corrosion resistance and corrosion mechanism of the two BMGs in 1 mol/L H2SO4 solution open to air were studied by potentiodynamic polarization and electrochemical impedance spectroscopy (EIS) measurements. It is found that the BMG with 2 at.% Mo exhibited a superior corrosion resistance over the base alloy, as indicated by a considerable increase in pitting potential (Eb) and significant decrease in passive potential (E0) and passive current density (ip) for the Mo-bearing BMG. EIS results revealed that the micro-addition of Mo increased the surface activity and promoted the generation of positive defects (i.e., oxygen vacancies), but suppressed the formation of negative defects at the interfaces between metal/passive film (M/F). As a result, the addition of Mo could speed up the formation of the passive film of Zr-, and Ti-oxides, and stabilize simultaneously the oxides film. Base on point defect model (PDM), a qualitatively kinetic model is established to explain tentatively the effect of micro-additionn of Mo on the improvement of the corrosion resistance of the Cu-based bulk metallic glasses.

Diffusion currents in large electric fields for discrete lattices

[J].DOI:10.1063/1.1709721 URL [本文引用: 1]