大型船用设备需对温度进行控制,长时间高温运行会降低设备使用寿命,严重时导致设备停止工作.通过优化控制策略,匹配最佳冷却方案,提高散热效率,设备可以在安全温度下高效工作.值得一提的是,某些大型高精度测量设备需要大流量冷却液,工质惯性大,材料对温度十分敏感,安全裕度小,工质的质量和温度惯性极有可能引发较大温度弛豫,导致设备在非安全温度下运行.因此,对于大型高精度测量设备的冷却需要协同优化冷却方案和控制策略,以实现最优的冷却效果[1].此外,大型设备冷却耗能较多,为了提高经济性,需在变负荷条件下,匹配最佳海水流量,保证设备安全工作,同时减少额外耗能[2,3].在冷却方案设计优化工程中,一维或三维仿真有着重要的辅助作用[4,5,6].

本文针对某大型高精度测量设备,选用体积分数为60%的乙二醇溶液对其进行一次冷却,建立大流量海水冷却系统对乙二醇溶液进行二次冷却.基于FloMaster仿真平台,构建二次冷却系统仿真模型,联合Simulink进行动态工况冷却系统优化设计,提出3种控制策略,计算得到变工况下系统的响应特性和运行特点,实现最优控制效果.

1 仿真模型

1.1 冷却系统工作原理

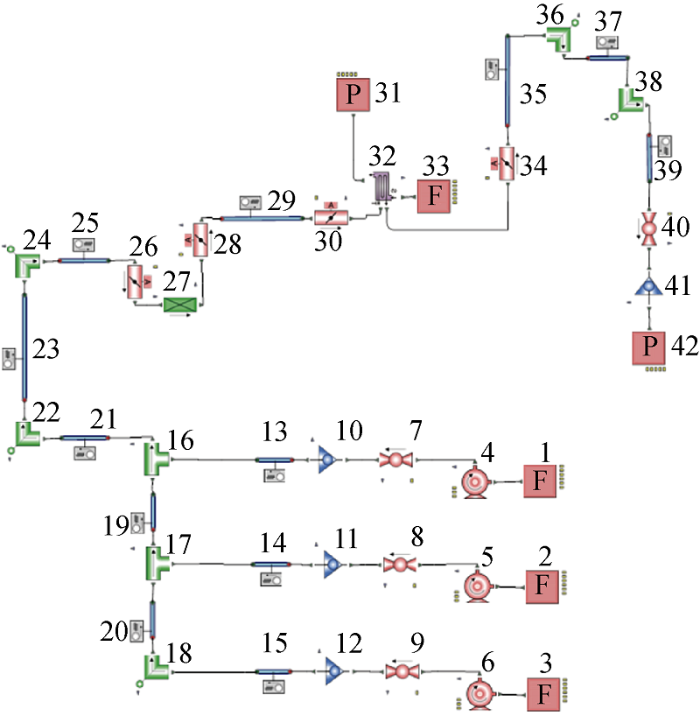

大流量海水冷却系统主要由海水泵、管路系统及换热器等组成,图1所示为冷却系统原理图.冷却系统运行时,低温乙二醇溶液流经高温测量设备被加热,乙二醇溶液自身温度快速升高.随后,高温乙二醇溶液在泵的作用下流入海水-乙二醇溶液换热器,在此被低温海水冷却.通过调节流经换热器的海水流量,乙二醇溶液温度降低至一定温度以下,并重复该过程进行循环冷却,被加热的海水则直接排放至大海.被冷却后的低温乙二醇溶液流向大型高精度测量设备对其进行再次冷却,高温乙二醇溶液经泵加压后流至换热器进行热交换,反复循环.

图1

1.2 冷却系统模型

FloMaster软件可针对一维热流体系统进行仿真分析,在汽车、船舶、航空航天及给水排水等领域得到了广泛应用[7,8,9,10].本文根据实际冷却系统需求,在FloMaster软件中选择相应元件,布置管路,输入对应的参数,建立仿真模型.如图2所示,模型中流量边界条件(F)和压力边界条件(P)均根据实际情况设置.冷却系统中有3条并联供水支路,舱外的低温海水由3台离心海水泵抽入舱内,泵后有截止止回阀,随后经管道和连接件汇入总管后流向换热器.底舱区域的海水由并联支路汇入总管后,依次经过平台甲板和下甲板后进入上甲板.海水沿管道流经过滤器,随后进入管壳式换热器管道,模型中设定阻力模块来模拟过滤器阻力.同时,高温乙二醇溶液以固定流量流入换热器,被低温海水冷却.海水吸热后排出舷外.

图2

图2

冷却系统模型图

1, 2, 3—海水水源; 4, 5, 6 —离心泵; 7, 8, 9, 40—截止阀; 10, 11, 12, 41—止回阀; 13, 14, 15, 19, 20, 21, 23, 25, 29, 35, 37, 39—管道; 16, 17, 18, 22, 24, 36, 38—连接件; 26, 28, 30, 34—蝶阀; 27—阻力模块; 31, 42—压力边界条件(P); 32—换热器; 33—流量边界条件(F)

Fig.2

Model diagram of cooling system

根据设计要求,海水的初始温度为32 ℃,3台离心式海水泵额定流量为450 m3/h,额定转速 1480 r/min,扬程为60 m.此外,乙二醇溶液泵的额定流量为450 m3/h.主海水供水管路采用内径为 410 mm,壁厚为4.5 mm的镍黄铜管,材质为B10.换热器选用管壳式换热器,表1为其主要参数.

2 控制方案

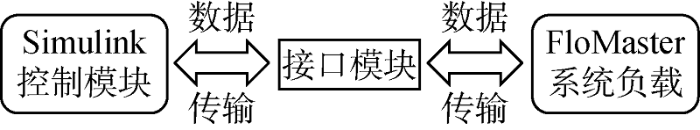

图3

图3

FloMaster-Simulink联合仿真原理图

Fig.3

Schematic diagram of FloMaster-Simulink co-simulation

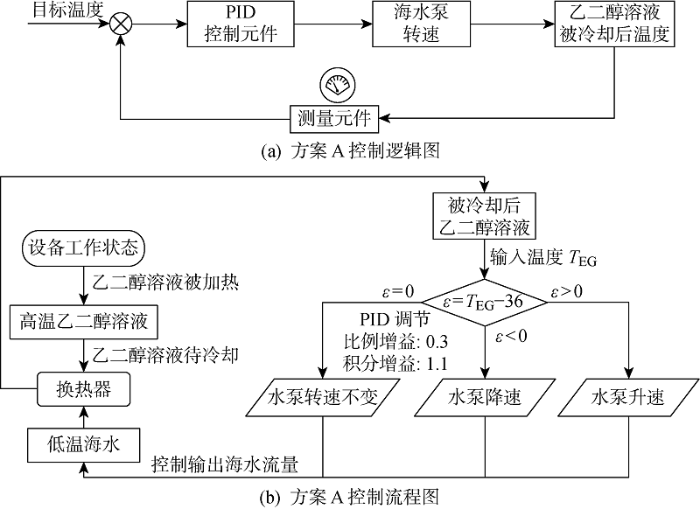

方案A PID调节泵的转速控制乙二醇出口温度.图4(a)所示为方案A的控制逻辑图,设定目标温度为36 ℃,当换热器出口乙二醇溶液温度发生变化时,PID控制元件通过输出调节海水泵的转速以改变管道中海水流量,最终控制换热器出口乙二醇溶液温度接近目标温度,测量元件实时监测换热器出口乙二醇溶液温度并输入PID控制元件,形成闭环控制.该方案通过控制单一变量——泵的转速来改变海水流量,控制逻辑简单直接,在实际搭建硬件系统时方便易行.图4(b)所示为方案A的控制流程图,首先设备工作状态直接影响乙二醇溶液被加热后的温度,高温乙二醇溶液需要经换热器被一定流量的低温海水冷却.基于乙二醇溶液被冷却后的实际温度和目标温度,得到稳态温差ε=TEG-36,其中TEG为乙二醇溶液被冷却后的实际温度.根据温差大小直接控制泵转速,间接控制流经换热器的低温海水流量,满足安全裕度的同时,减少耗能.

图4

图4

方案A控制逻辑图与控制流程图

Fig.4

Control logic diagram and control flow diagram of scheme A

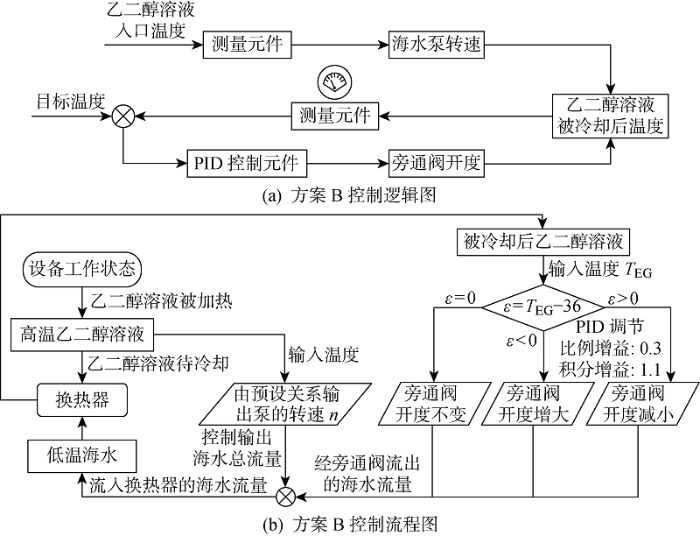

方案B 开环控制泵的转速,同时PID调节旁通阀开度.首先,基于多个稳态工况点,拟合泵转速与换热器入口的乙二醇温度的关系:

式中: n为泵转速;a1、 a2、a3、a4为待定系数;T 为换热器入口的乙二醇温度.式(1)可作为海水泵工作的预设关系式.控制逻辑图如图5(a)所示,控制流程图如图5(b)所示.在开环控制中,系统根据换热器入口的乙二醇温度和预设关系式输出海水泵转速,进而控制海水总流量.在闭环控制中,系统通过PID控制元件调节旁通阀开度,海水通过旁通阀流至大海.测量元件实时监测换热器出口乙二醇溶液温度并输入PID控制元件,以稳态温差ε=TEG-36为目标函数,当ε=0时,旁通阀开度不变, 当ε>0时,旁通阀开度减小,反之,旁通阀开度增大.海水总流量减去经旁通阀流出的海水流量即为进入换热器的海水流量.该方案通过控制泵的转速和旁通阀开度来改变海水流量,系统在动态响应时更加迅速.但旁通阀开启后,海水通过旁通支路直接排出舷外,存在一定的能耗损失.于稳态下温度-转速的预设关系,根据换热器入口乙二醇溶液的温度输出泵转速,根据稳态温差的大小控制泵旁通阀开度,向换热器提供合适流量的低温海水.

图5

图5

方案B控制逻辑图与控制流程图

Fig.5

Control logic diagram and control flow diagram of scheme B

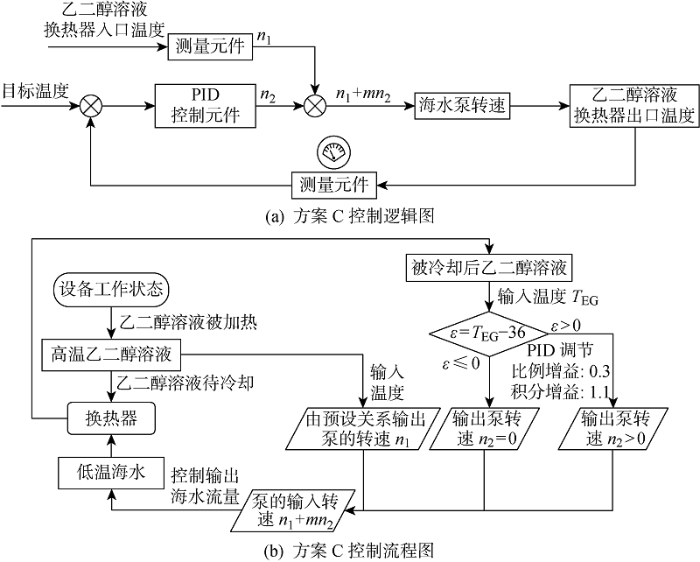

图6

图6

方案C控制逻辑图与控制流程图

Fig.6

Control logic diagram and control flow diagram of scheme C

首先,开环控制过程与控制方案B相同,输入乙二醇溶液入口温度,根据式(1)输出部分泵转速n1.闭环控制中,PID控制元件以换热器出口乙二醇溶液温度为输入,以稳态温差ε=TEG-36为目标函数,输出部分泵转速n2.最后,通过开环和闭环同步控制,泵输入转速为 n1+mn2,换热器出口乙二醇溶液温度达到目标温度,其中m为n2的权重,当m 值变大时,系统中闭环控制权重升高.该方案整合两种输入信号来控制泵的转速,改变海水流量.在开环控制中,温度传感器安装在换热器入口,以检测高温乙二醇溶液温度.在乙二醇溶液进入换热器之前,控制系统及时响应,快速调节海水流量.另外,闭环控制通过实时反馈使调节时间缩短,最终的温度为目标温度.但该方案相对复杂,实际硬件系统略为复杂.基于稳态下温度-转速的预设关系,根据换热器入口乙二醇溶液的温度输出部分泵转速 n1,根据稳态温差的大小输出部分泵转速n2,当ε>0时n2>0,当ε<0时n2=0.基于工程需求调整m,实现开环和闭环控制二者共同作用,泵的工作转速为n1+mn2, 向换热器提供合适流量的低温海水.

3 仿真方案

在设备全负荷运行时,对于理想的稳态工况,乙二醇溶液从设备吸收的热量以及乙二醇溶液经散热器向海水传递的热量相同.乙二醇溶液的温度变化可表示为

式中: Q为乙二醇溶液从设备吸收的热量;ρ为乙二醇溶液的密度; V 为冷却液的体积流量(本文中其数值为450 m3/h);cp为乙二醇溶液的定压比热容.基于ΔT得到乙二醇溶液流经设备输出后的温度,即进入换热器之前的初始温度.

根据上述3种控制策略,分别仿真计算得到当乙二醇溶液被冷却至目标温度时冷却系统动态的响应特性.

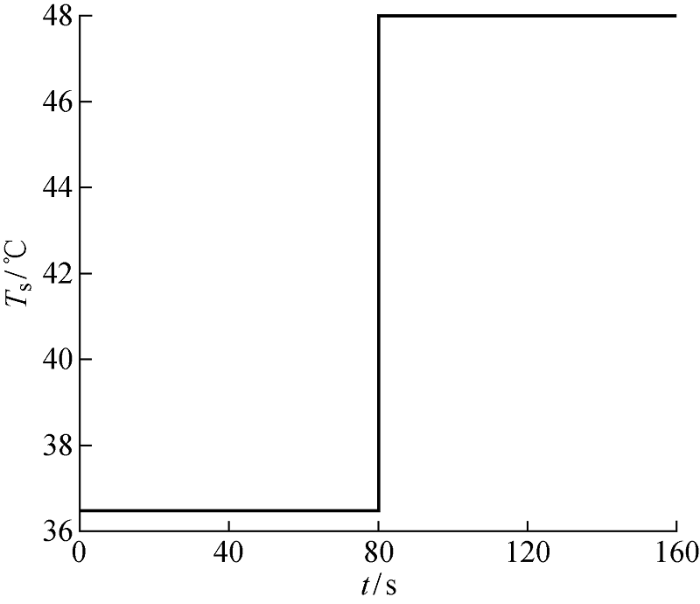

动态仿真需给定动态工况的变化信号,即乙二醇溶液初始温度(进入换热器前的温度)变化信号.本文输入信号为阶跃信号,如图7所示,图中t为时间,Ts为乙二醇溶液初始温度.乙二醇溶液温度变化为36.5 ℃~ 48 ℃,标识动态工况变化接近0~100%,即在0~80 s给定乙二醇溶液初始温度为36.5 ℃(由于系统在0~80 s需处于运行状态,需保证海水泵正常工作转速大于最小转速,故而选取初始温度为36.5 ℃,而不是36 ℃),在80 s时温度信号突变为48 ℃.在电子工程和控制理论中,阶跃响应是在非常短的时间之内一般系统的输出在输入量从0跳变为1时的体现.了解系统的阶跃响应有利于评价关于这种系统的稳定性以及瞬态启动时达到一个稳定状态的能力[12].

图7

4 仿真结果

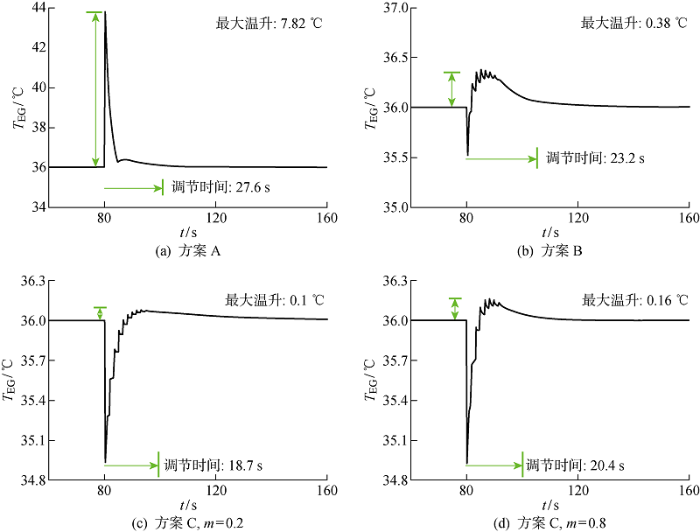

图8所示为3种控制方案下换热器出口乙二醇温度的动态响应特性.图中的最大温升定义为乙二醇溶液实际温度与目标温度差值的最大值,调节时间定义为乙二醇溶液实际温度从开始发生变化到其降至目标温度的0.1%范围内(即36 ℃±0.036 ℃)所需的时间.图8(a) 展示了方案A换热器出口乙二醇温度的动态响应特性.当温度信号在80 s处发生突变,系统通过闭环调节控制泵转速增大,流入换热器的低温海水增多,换热器出口乙二醇溶液温度出现显著波动后快速调整至稳定状态,即目标温度(36 ℃).此时,系统最大超调温升为7.82 ℃,最高温度超过温度上限参考值(40 ℃),调节时间为 27.6 s.图8(b) 展示了方案B的动态响应结果.当温度信号发生突变时,系统快速响应,在开环调节过程中,系统根据乙二醇溶液在换热器入口的温度提前调整泵转速,在闭环调节过程中,系统调小旁通阀开度,流入换热器的低温海水流量迅速增多,乙二醇溶液温度先下降,后上升,系统最大超调温升为0.38 ℃,远低于方案C,调节时间为23.2 s.

图8

图8

换热器出口乙二醇溶液温度变化

Fig.8

Temperature changes of ethylene glycol solution at the outlet of heat exchanger

图8(c)和8(d)展示了方案C的动态响应结果.在80 s处温度信号发生突变时,系统通过开环调节根据乙二醇溶液在换热器入口的温度输出部分泵转速n1,另外通过闭环调节控制泵转速增大,流入换热器的低温海水增多,换热器出口处乙二醇溶液温度首先略有下降的原因是泵转速n1+mn2较高,温度出现波动后很快调整至稳定状态.但此时泵转速较高,有超过额定转速的风险.当m在0~1变化时,乙二醇溶液温度变化相近,当m=0.2, 0.8时,系统偏离稳态值的最大超调温升分别为0.1 ℃,0.16 ℃,调节时间分别为18.7, 20.4 s.在以上3种方案中,该方案最快达到稳态温度,系统动态响应特性表现最好.

动态仿真根据实际热负荷动态变化实现海水供应量的实时自动调节,保证乙二醇溶液在安全温度阈值内.本次动态仿真针对3种控制方案,根据阶跃温度变化信号的响应特性来评价各方案的控制效果.

从冷却效果来看,当换热器入口乙二醇溶液温度发生变化后,换热器出口的乙二醇溶液温度在各控制方案下均能做出调整,最终乙二醇溶液被冷却至目标温度36 ℃.

由动态响应特性可以进一步分析各方案的控制效果,综合对比各控制方案的最大超调量和调节时间,方案A的最大超调温升较高,调节时间较长,最高温度超过设备温度上限参考值(40 ℃),方案B和C中换热器出口乙二醇溶液温度均是先下降后略有升高,其最大温升和调节时间均小于方案A,其中,方案C动态响应特性最好.

考虑到能耗问题,方案B中的旁通阀开启后,过量的海水直接排出舷外,存在一定的能耗损失.

综上分析,方案A的最大超调温升较高,不能满足设备冷却需求.考虑到控制效果的最优性,推荐选用方案B或C,若要综合考虑能耗问题,推荐选用方案C.

5 结论

本文针对大流量海水冷却系统,基于FloMaster仿真平台,建立仿真模型,进行了动态性能仿真分析.通过模拟极限条件下热负荷动态变化,控制实现变工况下海水供应量的实时自动调节,得到乙二醇溶液温度的动态变化结果.通过FloMaster-Simulink联合仿真技术,在系统中实现了3种控制方案的模拟.通过对比分析各方案中系统的响应特性和运行特点,可以评价各方案的控制效果,为实际冷却系统工程问题提供了参考.主要结论如下:

(1) 采用控制方案A、B和C均可使冷却系统根据船舶设备运行状态,实时做出相应调整,并将高温乙二醇溶液冷却至目标温度,但由于方案A中闭环调节存在滞后性,最高温度超过设备安全裕度的上限值,无法保证设备安全运行.

(2) 方案B和C采用开环和闭环控制结合的方式,其动态响应特性好,能够满足设备冷却需求,均能在短时间内将高温乙二醇溶液冷却至目标温度,其中方案C的最大温升最小,调节时间最短.

(3) 采用方案C,基于稳态下乙二醇温度和泵转速的预设关系,系统可在变工况下快速响应,在保证最小超调量的同时,准确控制海水流量.因此,总结出在实际工程应用中,通过开环和闭环同步控制泵的转速可以实现最优的动态响应特性和最低的能耗.

参考文献

船舶冷却海水泵变频控制模式应用研究

[J].

Study on the application of marine cooling seawater pump frequency conversion control methods

[J].

变频冷却海水系统在自航式绞吸挖泥船上的应用研究

[J].

Application of frequency conversion sea water cooling system in self-propelled cutter suction dredgers

[J].

狭缝宽度对分离式柱肋冷却通道内传热与流动影响的数值计算

[J].

A numerical study of thermal performance and pressure loss in a cooling channel with detached pin fins

[J].

基于多场耦合技术的永磁同步电动机散热分析

[J].

Cooling simulation analysis based on multi-field coupling technology of permanent magnet synchronous motor

[J].

Dynamic modeling and simulation of a pressurized system used in flight vehicle

[J].DOI:10.1016/j.cja.2018.03.005 URL [本文引用: 1]

Virtual design and analysis with multi-dimension coupling for engineering machinery cooling system

[J].DOI:10.1007/s11431-014-5678-y URL [本文引用: 1]

Comparison of two numerical approaches to the domestic hot water circuit in a combi boiler appliance

[J].DOI:10.1016/j.enbuild.2016.06.053 URL [本文引用: 1]

A novel approach to plug-in hybrid electric vehicle coolant system modeling

[C]//

Simplified approach to model a HEV/PHEV/ battery vehicle cooling system in 1D and validating using DFSS methodology

[C]//

Hybrid powertrain technology assessment through an integrated simulation approach

[C]//