隐框玻璃幕墙是通过硅酮结构密封胶将玻璃面板与铝合金副框连接,然后用铝制压块将副框与横梁和立柱组成的主框架相连的一种幕墙结构.作为一种装饰性围护结构,隐框玻璃幕墙凭借其轻盈灵巧、通透美观[1]、抗震性能优良[2]等优点被广泛应用于建筑领域.大部分玻璃幕墙的设计使用寿命约为25年,而密封胶的设计使用寿命仅为10年[3],且在幕墙服役期间,由于日常使用和维护不当[4]、温度和水汽等环境因素影响以及风荷载和自重持续作用[5⇓-7]等多方面因素的共同作用,密封胶易出现老化、疲劳、蠕变等问题,玻璃面板与副框之间的黏结界面逐渐开裂甚至脱胶,最终导致玻璃面板坠落,严重危及人身和财产安全.所以,检测幕墙脱胶损伤、评估其安全状态是隐框玻璃幕墙迫切需要解决的问题.

现有研究大多采用动力学方法对幕墙的安全状态进行研究,即利用连接体系损伤前后幕墙面板的固有频率、模态等动力响应的变化进行损伤检测.刘小根等[8-9]研究了框支玻璃幕墙固有频率随其支撑结构体系损伤程度的变化规律,建立了通过测试固有频率变化判断玻璃脱落风险的方法.陈振宇等[10-11]采用快速傅里叶变换(Fast Fourier Transform, FFT)功率谱对瞬态脉冲动力响应信号进行分析,实现了全隐框玻璃幕墙脱胶长度的检测.郑恒等[12-13]分别建立了原点频响函数相对累计偏差和驱动点加速度相对累计偏差指标,可对隐框玻璃幕墙脱胶损伤程度进行快速检测.江坤等[14]建立了平均边界模态保证准则、平均边界模态应变能变化率以及平均边界曲率模态差变化率3个指标对隐框玻璃幕墙脱胶损伤程度进行识别,并通过实验证明了指标的有效性,同时平均边界曲率模态差变化率指标也可用于识别密封胶损伤位置.徐涵等[15]以隐框玻璃幕墙不同脱胶工况下的玻璃面板尺寸、玻璃面板两主轴方向的转角相对值以及前4阶相对频率等25个元素作为输入向量,以密封胶损伤位置作为输出向量,采用反向传播神经网络方法对有限元数值模拟建立的数据库进行了训练检验,训练后的神经网络可以较好地判断幕墙的脱胶状态.Huang等[16-17]通过远程激光测振技术对隐框玻璃幕墙的振动特性进行了实验研究,并利用传统的模态测试技术对激光测振的结果进行验证,认定一阶固有频率可用于密封胶的损伤检测.Chen等[18]结合远程激光测振技术以及有限元数值模拟分析了点支式玻璃幕墙的多阶固有频率与其安全状态之间的关系,结果表明一阶固有频率随着幕墙安全性的降低而逐渐下降,可作为评判幕墙安全性的依据.Zheng等[19]提出了一种动态检测方法,利用幕墙面板前3阶固有频率的变化可以判断出干挂石材幕墙锚固结构的损伤程度,结合面板模态分析还可对锚固结构损伤位置进行定位.

上述研究大多需要额外施加荷载激励,且传感器测量的动力响应数据易受环境噪声影响,基于动力响应的损伤检测方法不易实现对隐框玻璃幕墙密封胶损伤的实时检测.Efstathiades等[20]建立了幕墙面板挠度的数据库,利用人工神经网络实现了点支式玻璃幕墙连接体系缺陷的识别和定位.因此,本文以隐框玻璃幕墙玻璃面板的位移和转角为指标,以风荷载为外部激励,对硅酮结构密封胶的损伤程度进行检测,通过一系列隐框玻璃幕墙脱胶损伤实验探究在负风压作用下玻璃面板的转角和位移随密封胶损伤程度的变化规律,验证建立的指标在幕墙安全评价中的可行性.

1 隐框玻璃幕墙脱胶损伤实验

1.1 实验装置设计

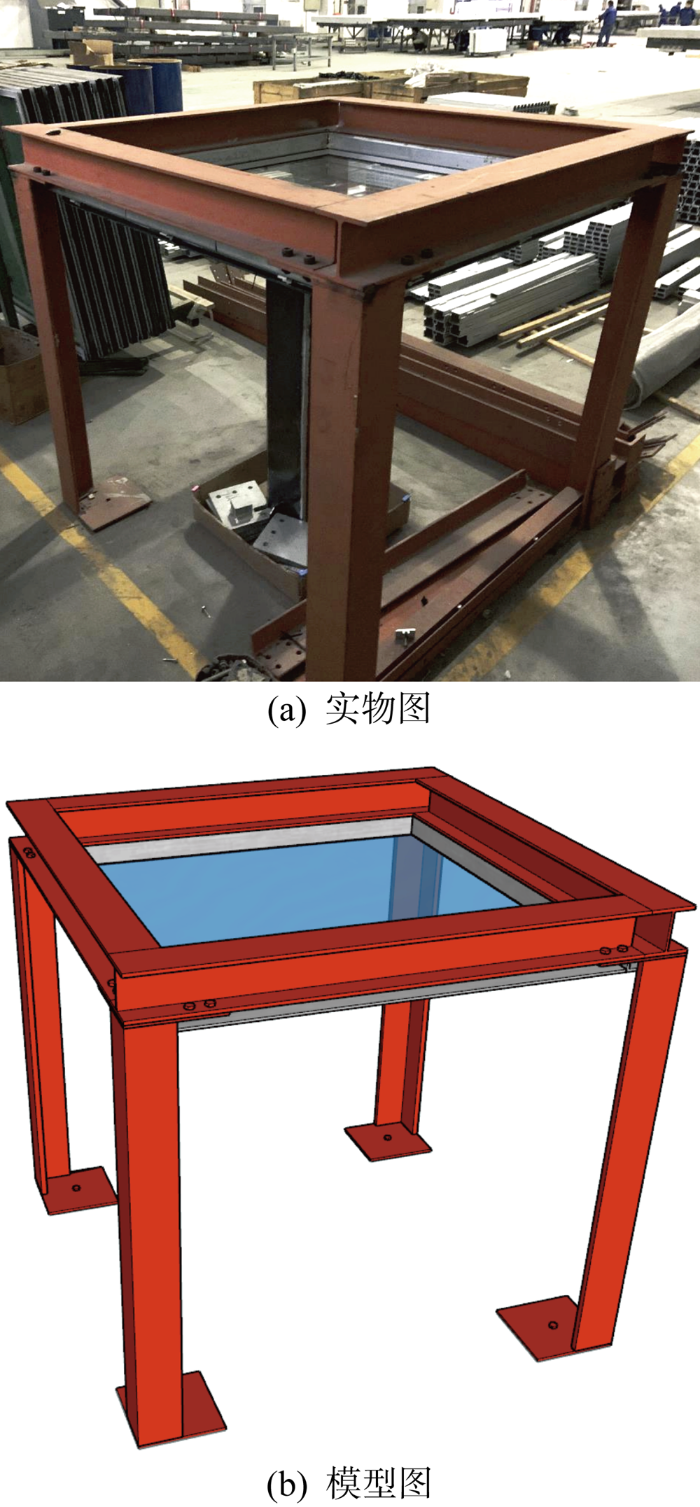

图1

表1 支撑平台组成构件参数

Tab.1

| 构件 | 截面类型 | 截面尺寸 | 长度/ mm | 数量 |

|---|---|---|---|---|

| 方形框架 | 热轧H型钢 | 100 mm×100 mm× 6 mm×8 mm | 1 076 | 4 |

| 支撑腿 | 等边角钢 | 100 mm×100 mm×16 mm | 1 000 | 4 |

如图2所示,铝合金副框通过铝制压块固定在支撑平台上,压块首先卡入副框凹槽,然后与支撑平台方形框架下翼缘通过螺栓连接.

图2

图2

副框与支撑平台连接方式

Fig.2

Connection between the sub-frame and the supporting platform

表2 MF881双组分硅酮结构密封胶各组分性能参数

Tab.2

| 组分 | 密度/ (g·cm-3) | 黏度/ (mPa·s) | 适用期/ min | 表干时间/ min |

|---|---|---|---|---|

| 基胶(A组分) | 1.41 | 170 000 | — | — |

| 固化剂(B组分) | 1.03 | 80 000 | — | — |

| 混合物(A和 B质量比12∶1) | 1.40 | - | 30~50 | 0.5~1.0 |

表3 双组分硅酮结构密封胶固化后性能参数

Tab.3

| 性能参数 | 环境条件 | 取值 |

|---|---|---|

| 邵氏硬度/Shore A | 养护24 h | 38 |

| 邵氏硬度/Shore A | 养护14 d | 44 |

| 拉伸黏结性/MPa | 23 ℃ | 0.97 |

| 拉伸黏结性/MPa | 90 ℃ | 0.85 |

| 拉伸黏结性/MPa | -30 ℃ | 1.84 |

| 拉伸黏结性/MPa | 浸水后 | 1.01 |

| 拉伸黏结性/MPa | 浸水+紫外线照射300 h | 0.97 |

| 黏结破坏面积/% | - | 0 |

| 最大拉伸时伸长率/% | 23 ℃ | 140 |

1.2 荷载施加

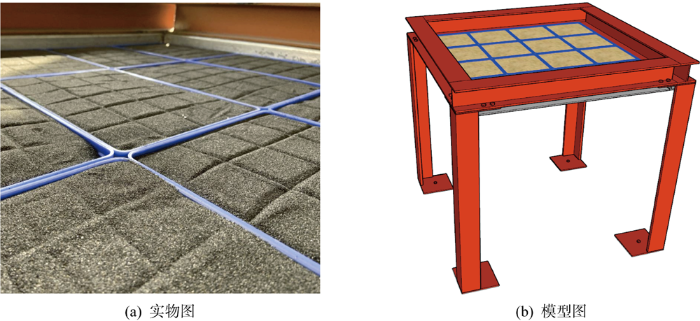

如图3所示,在玻璃面板上部均匀堆砌盛有金刚砂的塑料盒模拟均布负风压作用,采用的平板玻璃抗弯强度为40~45 MPa,为避免实验过程中由于约束条件改变产生过大的局部应力而导致玻璃面板本身发生破坏,实验中均布荷载大小设为0.5 kPa.

图3

1.3 传感器布置

如图4所示,实验测点选为玻璃面板各边的中点以及面板中心,各个测点均布置一个HCA520T-10双轴电压输出型倾角传感器和一个YHD-100位移传感器,分别对玻璃面板x向、y向的转角以及垂直于玻璃面板方向的挠度进行测量.倾角传感器与玻璃面板直接连接,位移传感器的金属探针与倾角传感器连接,探针位置对应测点位置.

图4

1.4 实验过程

实验中通过人工切割副框与玻璃面板之间的硅酮结构密封胶的方式模拟隐框玻璃幕墙的脱胶损伤,由于密封胶损伤不可逆,所以在实验过程中对密封胶进行连续破坏,并实时采集挠度和转角数据,如图5所示.

图5

按照图5将各边的密封胶均分为3个单元,从顶边左端点开始沿着图示的切割方向对密封胶进行切割,每次切割只破坏1个单元,现场切割密封胶的过程如图6所示.由该图可以看出,随着玻璃面板脱胶单元的逐渐增多,玻璃面板的挠度逐渐增大.在只有两个单元产生脱胶损伤之前,玻璃面板的挠度较小;在3个单元产生脱胶损伤即顶边完全脱胶时,玻璃面板的挠度明显增大,而由于密封胶的黏结性能较好,在侧边密封胶的约束下,顶边角点的挠度仍然较小;在继续切割第4个密封胶单元后,玻璃面板挠度进一步增大,顶边右角点由于失去了侧边密封胶的约束产生了明显的位移,此时,从玻璃面板和副框的缝隙中已可以观察到盛装金刚砂的塑料盒,为防止玻璃面板脱落,停止对密封胶的切割.

图6

2 结果分析

密封胶切割过程中会产生振动,为此,先将测量数据除去密封胶切割过程中的突降或突升,之后基于小波变换的方法使用wden函数对数据进行降噪滤波,具体函数如下:

Rx,n=wden (rx,n,‘sqtwolog’,‘s’,‘sln’,5,‘sym8’)

Ry,n=wden(ry,n,‘sqtwolog’,‘s’,‘sln’,5,‘sym8’)

Dz,n=wden(dz,n,‘sqtwolog’,‘s’,‘sln’,5,‘sym8’)

其中:Rx,n、Ry,n和Dz,n分别为测点n(n=1,2,3,4,5)的x向转角、y向转角以及挠度经小波变换后的数据矩阵;rx,n、ry,n和dz,n分别为实验过程中测点n的x向转角、y向转角以及挠度的实测数据矩阵;sqtwolog表示小波变换时遵循固定阈值原则,阈值恒为

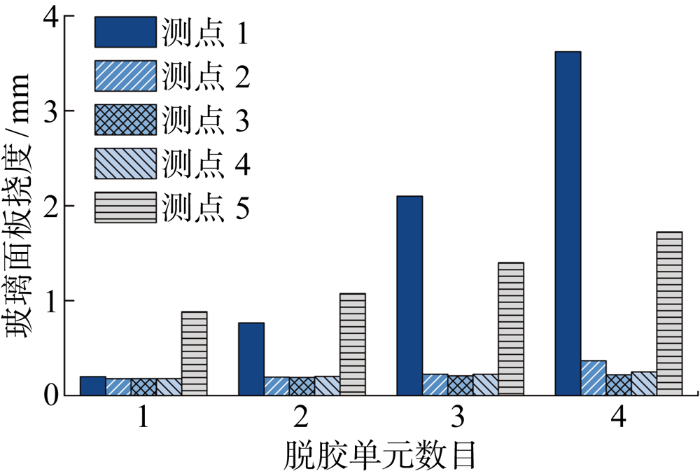

图7

图7

玻璃面板挠度随脱胶单元数目的变化

Fig.7

Glass panel deflection versus number of debonding damage unit

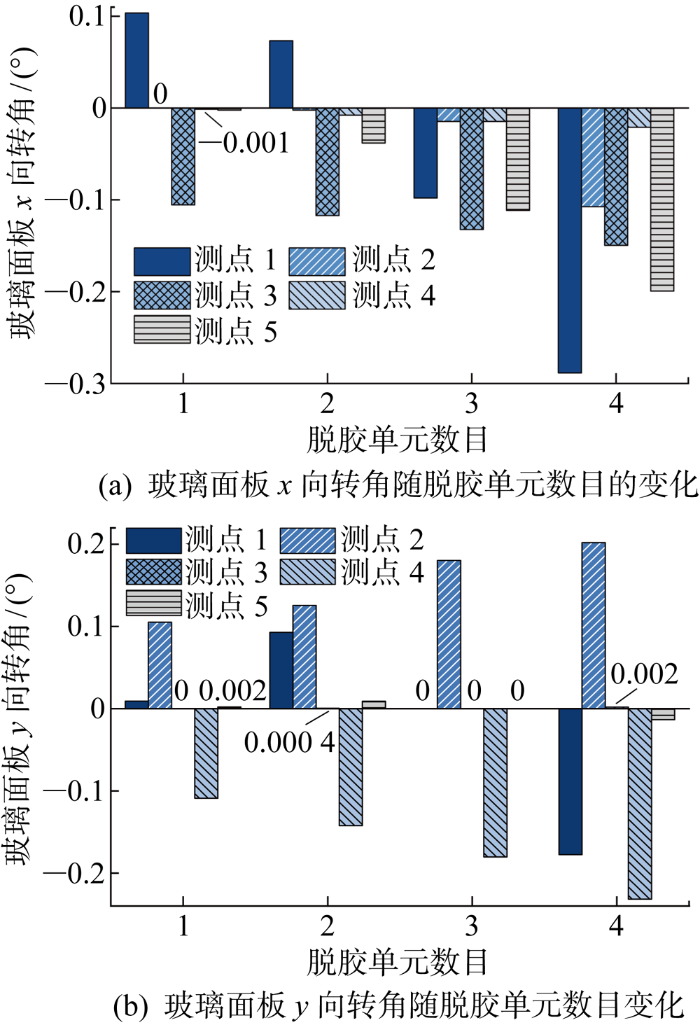

图8

图8

玻璃面板转角随脱胶单元数目的变化

Fig.8

Glass panel rotation versus number of debonding damage unit

(1) 挠度数据分析.

从图7可以看出,随着脱胶单元数目逐渐增多,玻璃面板上各测点的挠度均逐渐增大,但变化程度不同.密封胶的损伤单元为图5中的顶边①~③单元以及右边①单元,因此,距离密封胶损伤位置最近的测点1的挠度变化程度最高,当脱胶单元数目由1逐步增加到4时,其挠度分别提高了281.57%、946.70%、1 704.75%.其次,测点5的挠度变化程度仅次于边界约束受到直接破坏的测点1的挠度变化程度,当脱胶单元数目由1逐步增加到4时,其挠度分别提高了21.67%、58.65%、95.21%.当脱胶单元数目不超过3时,测点2与测点4所在边界的密封胶仍然完好,仅邻边即顶边的密封胶受损,此时两个测点的约束刚度相差不大,挠度变化基本相同,当脱胶单元数目由1逐步增加到3时,测点2的挠度分别提高了9.16%、26.26%,测点4的挠度分别提高了12.36%、25.47%;当脱胶单元数目达到4时,测点2所在边界的密封胶部分受损,该点挠度出现了较为明显的增长,此时该点挠度相较于脱胶单元数目为1时的挠度增长了106.22%,而测点4所在边界的密封胶没有受损,其挠度基本以原速率增长,此时该点挠度相较于脱胶单元数目为1时的挠度仅增长了39.44%.实验过程中,测点3所在边界的密封胶始终完好,且受到来自邻边约束的刚度变化不大,因而该点的挠度变化程度最低,当脱胶单元数目由1个逐步增加到4个时,其挠度分别提高了7.20%、16.35%、22.40%.

由于玻璃面板尺寸以及约束的对称性,面板中心测点的挠度变化仅能体现出幕墙单元的脱胶损伤程度而不能用于定位损伤位置,而各边缘测点因距离损伤位置不同挠度具有不同的变化程度,所以可通过边缘测点的挠度变化识别脱胶损伤程度以及定位损伤位置.对于幕墙单元相邻两边发生连续脱胶损伤的情形,当外部均布荷载为0.5 kPa时,可以以3个密封胶单元发生损伤(一条边完全脱胶)时损伤单元所在边上的测点挠度即2.10 mm为基准,当某个边缘测点的挠度实测值分别达到了基准值的9.55%、36.45%、100%,则该测点所在边上的密封胶损伤单元数目分别达到了1、2、3;当该测点的挠度实测值达到了基准值的172.42%,表明密封胶损伤已发展到邻边,脱胶单元数目达到了4,新增脱胶单元的位置可通过比较邻边两个测点的挠度实测值进行判断,损伤发生在挠度实测值较大的一侧.

(2) 转角数据分析.

从图8(a)可以看出,随着脱胶单元数目逐渐增多,各测点的x向转角均逐渐向x轴负方向偏转,但变化程度不同.密封胶损伤位置集中在顶边,与顶边垂直的玻璃面板中轴线上的1、3、5测点的x向转动约束刚度变化比较明显,且距离损伤位置越近,x向转动约束刚度变化程度越高,即测点1的x向转角的变化程度最高,其转角方向更是由最初的沿x轴正方向最终过渡到沿x轴负方向,测点5的变化程度次之,测点3的变化程度最低.当脱胶单元数目不超过3时,测点2和测点4所在边界的密封胶保持完好,转动约束刚度变化不大,因而两个测点x向转角的变化程度最低;当脱胶单元数目达到4时,测点4所在边界的密封胶仍保持完好,其转角基本以原速率增长,而测点2所在边界的密封胶部分受损,直接削弱了其转动约束刚度,该点转角此时出现明显增长.

根据图8(b)可知,测点2和测点4的y向转角随脱胶单元数目的增多逐渐增大,变化程度大致相同.1、3、5测点位于玻璃面板的同一条轴线上,三点y向转角变化趋势相同,均呈现出先沿y轴正方向增大再偏向y轴负方向的特征;且距离密封胶损伤位置越近,y向转动约束刚度变化程度越高,即测点1的y向转角的变化程度最高,测点5次之,测点3的变化程度最低.

各边缘测点的转角随脱胶单元数目增多的变化趋势不尽相同,且在实验过程中部分测点转角数据的符号发生了改变,若采用和边缘测点挠度基准值判断准则相同的处理方法,用边缘测点的转角对脱胶损伤程度以及位置进行判断是复杂的.由图8可以看出,中心测点的与主损伤边平行方向即x轴方向的转角随脱胶单元数目增多逐渐增大,且转角方向始终指向x轴负方向,因此,可通过中心测点的转角变化识别脱胶损伤程度以及定位损伤位置.对于幕墙单元相邻两边发生连续脱胶损伤的情形,当外部均布荷载为0.5 kPa时,可以以3个密封胶单元发生损伤(一条边完全脱胶)时中心测点的x向转角即0.111°为基准进行脱胶损伤的判断,此前需确定进行后续分析的转角数据方向,应选择中心测点两个方向的转角测量值中变化程度最大的数组.当该方向上中心测点的转角实测值分别达到了基准值的1.99%、34.22%、100%、178.84%,则脱胶单元数目分别达到了1、2、3和4.对于脱胶单元的位置,当脱胶单元数目不超过3时,在如图4规定的坐标系方向下,可通过中心测点的转角方向和数据符号进行判断,如表4所示.当脱胶单元数目达到4时,新增脱胶单元的位置可通过比较前3个脱胶单元所在边的邻边上两个测点的转角实测值进行判断,损伤发生在转角实测值较大的一侧.

表4 脱胶单元位置判断方法

Tab.4

| 转角方向 | 数据符号 | 脱胶位置 |

|---|---|---|

| x | + | 底边 |

| - | 顶边 | |

| y | + | 左边 |

| - | 右边 |

3 基于实验结果的隐框玻璃幕墙安全风险监测评估系统

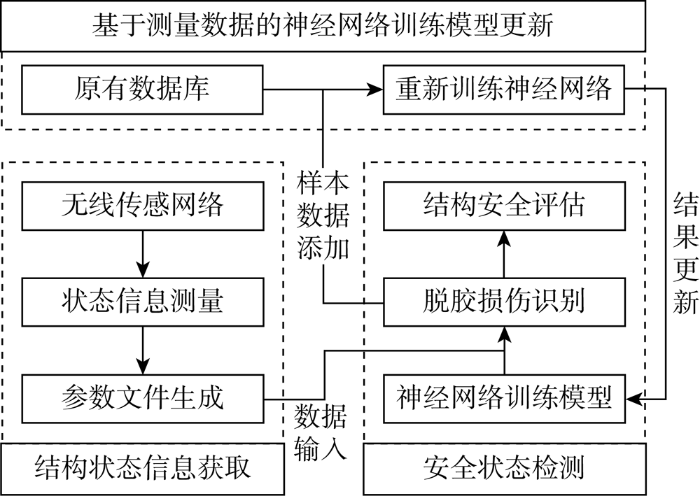

通过上述实验可以看出,以玻璃面板的位移和转角为指标检测密封胶的损伤是可行的,且该方法以风荷载为外部激励,无需额外施加荷载,使隐框玻璃幕墙安全状态的实时监测成为可能.因此,基于实验结果并结合物联网技术提出图9所示的隐框玻璃幕墙安全风险监测评估系统,该系统由结构状态信息获取、安全状态检测、基于测量数据的神经网络训练模型更新3部分组成,可对幕墙玻璃面板的位移、转角、风荷载水平等数据进行采集分析,实时监控幕墙失效风险.

图9

图9

隐框玻璃幕墙安全风险监测评估系统

Fig.9

Safety risk monitoring system of hidden frame glass curtain wall

结构状态信息获取部分主要为无线传感网络设计,包含无线传感器设计和监测点布局设计.对于监测点布局,以单块玻璃幕墙为监测单元,采用与实验相同的传感器布局,传感器通过强粘亚克力双面胶黏贴于玻璃幕墙表面.对于无线传感器,应满足以下要求.

(1) 多功能集成:传感器应能对玻璃面板的挠度、转角等结构响应进行测量,且还能获取幕墙单元承受的风荷载水平,能够对被监测幕墙单元的各种状态信息进行多维度获取.

(2) 体积小:基于建筑外立面与玻璃幕墙结构形式,并考虑到建筑的美观设计,传感器不宜过大.

(3) 待机时间长:传感器应具有长期值守能力,因而需保证可靠的供电来源,可采用太阳能供电形式.

在无线传感网络布设完成之后,传感器可实时采集玻璃幕墙的状态信息,并将数据按一定格式输出进行后续的处理分析.在1、2节通过实验探究了在均布荷载恒为0.5 kPa的情形下,隐框玻璃幕墙单元相邻两边发生连续脱胶损伤时的结构响应变化规律,但在实际工程中幕墙承受的风压是不断变化的,硅酮结构密封胶的损伤形态也具有随机性,玻璃面板的尺寸也是复杂多样,因此,通过实验获取的数据不足以满足实际工程中幕墙安全状态检测的需要.为此,可同时考虑玻璃幕墙的风荷载水平、不同的脱胶组合工况、玻璃面板尺寸等多个因素,通过参数化仿真模拟的方式,形成包含各测点的挠度和转角、玻璃面板尺寸、风荷载水平等状态信息以及相应的脱胶损伤信息在内的庞大数据库,然后建立神经网络模型对数据库进行训练以满足后续监测数据自动化分析的需求.

神经网络模型训练完成后,当有包含结构状态信息的参数文件输入时能够对其快速做出反应,通过计算得到玻璃幕墙四边脱胶损伤信息并评估其安全状态.同时,需要基于测量数据进行神经网络训练模型更新.在神经网络模型判定幕墙产生脱胶损伤时,用户可通过现场检验的方式对其脱胶损伤进行验证,之后将幕墙单元真实的脱胶损伤信息以及相应的各测点的挠度和转角、玻璃面板尺寸、风荷载水平等状态信息添加到原神经网络的数据库中,对神经网络模型重新训练从而不断提高其泛化能力,最后将训练后的模型更新到安全状态检测模块用于后续的数据处理.

4 结论

本文通过隐框玻璃幕墙实验研究了负风压作用下相邻两边发生连续脱胶损伤时玻璃面板的挠度和转角随密封胶损伤程度的变化规律,研究发现以玻璃面板在负风压作用下的挠度和转角响应为指标的幕墙安全状态检测方法,不仅能够有效地识别出幕墙的黏结损伤,而且无需额外施加荷载激励,有助于实现幕墙安全状态的实时监测;最后基于实验结果,结合物联网技术建立了隐框玻璃幕墙安全风险监测评估系统.研究具体结论如下.

(1) 玻璃面板上各测点的挠度随着幕墙脱胶单元数目的增多均逐渐增大,但变化程度不同,取决于密封胶损伤对各测点约束刚度的影响程度;通过边缘测点挠度基准值准则可以对脱胶损伤程度以及损伤位置进行快速判断.

(2) 玻璃面板上各边缘测点的转角随着幕墙脱胶单元数目的增多呈现的变化规律并不统一,而中心测点的与主损伤边平行方向上的转角随脱胶单元数目的增多而逐渐增大,通过中心测点的转角实测值辅以边缘测点的转角实测值也可以实现脱胶损伤程度以及损伤位置的快速检测.

(3) 基于实验建立的隐框玻璃幕墙安全风险监测评估系统可实时测量幕墙的状态信息,通过神经网络模型对其脱胶损伤进行识别,并评估其安全状态;同时,该系统支持用户对神经网络模型的选择性更新.

(4) 在建立的安全风险监测评估系统中,神经网络模型训练所用的数据库是该系统的重要组成部分,其样本容量以及覆盖范围将会影响到检测结果的正确性,实验获取的数据不足以满足数据库的需求,因此,后续可在幕墙单元的尺寸、不同的脱胶组合工况、风荷载水平等方面继续展开研究.

参考文献

Debonding detection in hidden frame supported glass curtain walls using the nonlinear ultrasonic modulation method with piezoceramic transducers

[J].

Active thermal sensing for bonding structure damage detection of hidden frame glass curtain wall

[J].

既有建筑幕墙安全性检测及评价的研究现状与发展

[J].

Research and development in safe inspection and evaluation for existing building curtain walls

[J].

既有玻璃幕墙安全风险预警机制研究

[J].

Study on early-warning mechanism of risk of existing glass curtain walls

[J].

Active IR thermography for bonding interface damage of glass curtain walls

[C]

Scanning laser in-depth heating infrared thermography for deep debonding of glass curtain walls structural adhesive

[J].

Interfacial adhesion-strength detection of structural silicone sealant for hidden frame-supported glass curtain wall based on nonlinear ultrasonic lamb wave

[J].

基于动态法对既有玻璃幕墙安全性能评估研究

[J].

Safety evaluation of glass curtain walls by using dynamic method

[J].

基于固有频率变化的框支承玻璃幕墙安全评估

[J].针对幕墙玻璃易突发性脱落并导致城市灾难事故的问题,提出一种通过测试幕墙玻璃的固有频率来识别框支承玻璃幕墙支承结构松动损伤程度的方法.研究了四边夹支玻璃幕墙在其支承结构体系出现松动损伤后幕墙玻璃固有频率的变化规律.试验结果表明,幕墙玻璃的固有频率随其边界支承松动而不断衰降,且分布在玻璃边界四边固支与四边简支所对应的频率区间内.结合矩形薄板边界约束与其动态参数关系,建立起一套以幕墙玻璃固有频率变化来评价框支承玻璃幕墙支承结构松动损伤及玻璃脱落风险的标准,形成了一种可以现场检测既有框支承玻璃幕墙安全性能的简便方法.

Safety evaluation for frame supported glass curtain wall based on natural frequency change

[J].

一种基于FFT功率谱的全隐框玻璃幕墙结构胶脱粘长度检测方法

[J].

New damage detection method of structural silicone sealant in hidden frame supported glass curtain wall based on FFT power spectrum

[J].

New measurement technology of structural silicone sealant in hidden frame supported glass curtain wall based on FFT power spectrum

[C]

基于原点频响函数的建筑玻璃幕墙粘接结构损伤检测

[J].

Damage detection of bonded structure of building glass curtain wall based on origin FRF

[J].

Sealant delamination detection of structural sealant glazing systems based on driving-point accelerance

[J].

基于边界模态的结构密封胶损伤识别实验研究

[J].

Test study on damage ide.pngication of structural sealant based on boundary modal

[J].

反向传播神经网络在隐框玻璃幕墙脱胶损伤识别中的应用

[J].

Application of back propagation neural network on debonding prediction of glass curtain walls with concealed frames

[J].

Rapid evaluation of safety-state in hidden-frame supported glass curtain walls using remote vibration measurement

[J].

Modal analysis related safety-state evaluation of hidden frame supported glass curtain wall

[J].

A new method of safety detection in high-rise building curtain walls based on natural vibration frequency

[C]

Determining structural damage of stone curtain walls by dynamic method

[C]

Application of neural networks for the structural health monitoring in curtain-wall systems

[J].