顶管技术最早于20世纪60年代在日本和欧美国家开始尝试使用,在经过一段时间的优化改进后,顶管技术得到了工程上的认可,我国也在20世纪末开始陆续使用顶管施工技术,并因其具有对环境影响小、地层适应性好、机械化程度高、施工速度快等优点,被广泛用于城市地铁、地下通道、输水隧道等地下工程建设.在顶管施工期间,为避免管土摩阻力过大导致隧道上覆土体随顶管顶进而产生顶进方向的位移,通常会伴有同步注浆等工序保证土体与管片不直接接触以此起到减阻的作用.在注浆压力的作用下,浆液会向周边土体扩散,扩散过程伴随着顶管顶进的全过程,如何考虑注浆扩散及其影响则成了顶管法研究的一大难题.

在顶管法的同步注浆及其减阻作用方面,已有许多学者展开相关研究.向安田等[1-2]根据顶管施工中的平均摩阻力的实测数据,分析了摩阻力与顶程的关系,并对摩阻力的变化规律加以分析,以此对施工措施提出一定建议.Shimada等[3-4]通过室内试验对不同成分组成的浆液材料的减阻效果进行分析,得到了减阻效果较为合适的浆液成分配比,并从微观结构层面解释浆液的减阻原理.数值模拟方法具有计算效果可靠、计算成本低及简便快捷等特点,相对于室内试验与现场实测、数值模拟方法已成为顶管法的主要研究方法之一.喻军等[5]选择通过施加荷载模拟顶管对土体的作用,通过修改单元参数用以区分土体与管片单元以此模拟顶管顶进过程,并在管片周边施加等大的切向荷载用于模拟顶进过程中的摩阻力,将模拟结果与实测数据进行对比,得到了不同荷载效应下地表沉降的变化规律.吴勇等[6]则采用实体单元与壳单元分别对土体模型、管片模型进行模拟,并采用等代层、固定切应力的方法对顶管顶进过程进行模拟,得到了不同工况下地表沉降的变化曲线.可见,目前大多研究都聚焦于顶管顶进过程中顶管的空间位置不同及周边土体的响应规律,对于顶管顶进过程中管片动态顶进、浆液扩散过程采取了一定程度的简化,现有的数值模拟方法无法模拟出顶管顶进期间浆液的扩散过程,以及摩阻力的动态响应过程更无法体现注浆减阻效果.

本文通过研究浆液扩散过程中滤过效应的作用机理,采用扩散环的简化方法用以模拟浆液扩散的过程,并通过监测土体位移来修改管片摩擦因数用以模拟不同情况下的管片接触,与以往不同的是,该方法有效地考虑了顶管顶进过程中注浆的浆液扩散过程及土体位移导致管片接触的变化过程,并加入了顶管动态顶进的过程,能够有效考虑顶管顶进过程中的注浆扩散及周边土体的响应,从而更加精细地模拟顶管顶进的全过程.

1 考虑注浆过程的模拟方法研究

顶管顶进过程中的注浆过程主要体现在浆液扩散对周边土体参数的影响、浆液扩散驱使土体变形等两个方面.对于浆液扩散对周边土体参数的影响,提出采用扩散环模拟的方法,让隧道周边土体的渗透系数随着顶管的顶进过程沿径向衰减,以此模拟浆液扩散的过程;对于浆液扩散驱使土体变形的方面,采用根据土体径向位移修改管片的摩擦因数,并将位移较大处的管片摩擦因数增大表示土体与管片直接接触,以此区分不同的接触情况.

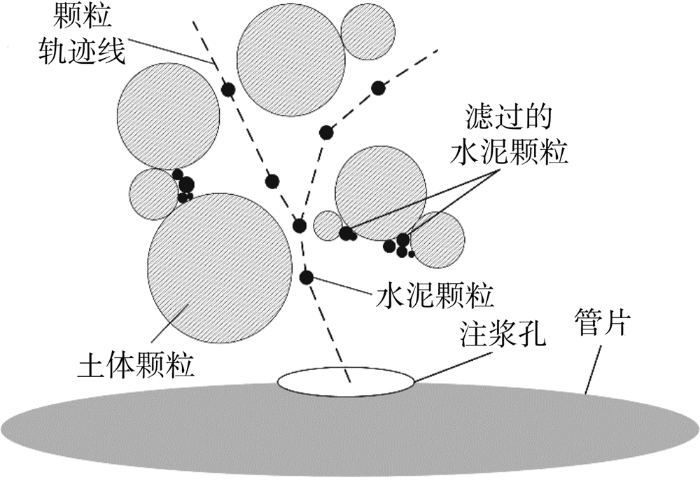

1.1 浆液扩散中的滤过效应及数值实现方法

图1

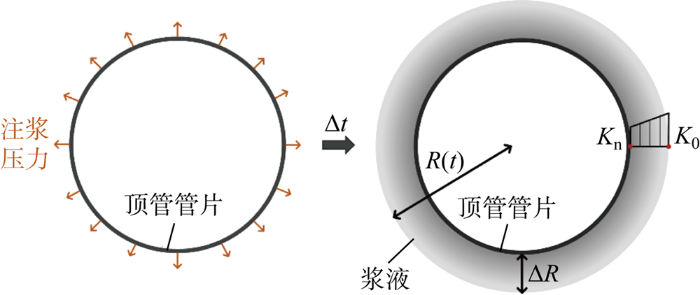

为在数值模拟方法中考虑顶管顶进过程中的滤过效应以此引入浆液的扩散过程,本文提出一种简化的注浆扩散模型用以考虑滤过效应导致隧道周边土体的渗透系数变化,如图2所示.图中:Δt为一定时间增量;ΔR为浆液的扩散范围增量;Kn为距离注浆孔最近处的土体渗透系数;K0为距离注浆孔最远处土体的渗透系数即土体的初始渗透系数;R(t)代表浆液的扩散半径.在注浆过程中,浆液首先填充隧道周边间隙,当间隙被填充完毕之后,在注浆压力的作用下,浆液发生扩散,浆液会对土体产生驱替,将土体孔隙中的水替换为浆液流体,并且由于浆液中存在大量的水泥颗粒,考虑到滤过效应的存在,改变注浆范围内的土体的渗透系数来模拟浆液的扩散过程以及滤过效应,具体的模拟方法如下.

图2

(1) 对浆液的扩散过程进行简化:认为实际注浆的过程中的某时刻t,浆液的扩散范围是以隧道中心为圆心,半径为R(t)的圆形中隧道部分以外的环形部分(在后文统称为扩散环),如图2灰色部分所示.扩散环的内圈与盾尾间隙的外围重合,扩散环的外圈上任意一点距离隧道圆形距离均为R(t).

(2) 在扩散环的内圈处,浆液中的水泥颗粒残留最多,渗透系数衰减的最多,此处的渗透系数为Kn,Kn相较于没有注浆的初始渗透系数K0降低一个数量级,即Kn=0.1K0,而在扩散环的外圈处,渗透系数为保持初始渗透系数K0不变,在扩散环的中间的渗透系数用线性差值确定,函数表达式如下:

式中:Kx代表到最近的注浆点距离为dx的点对应的渗透系数;当dx=0时,Kx=Kn;dmax代表当前的最大扩散距离;K0代表该位置处的初始渗透系数.

(3) 本文认为浆液扩散范围的外圈是圆形,即R(t)随时间呈固定增量变化:相同时间增量内,扩散环的外围环的半径增量不变,即ΔR/Δt不变.

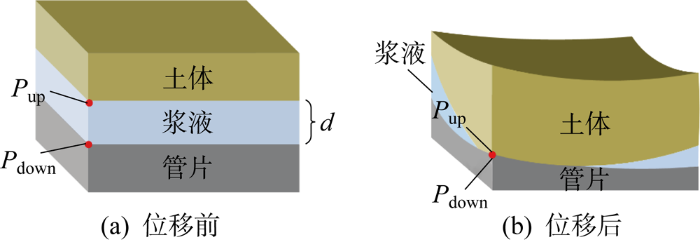

1.2 区分不同管片接触情况的数值实现方法

在实际的顶管顶进过程中,顶管施工会伴有同步注浆等施工工序,在同步注浆理想情况下,顶管管片不会与上覆土体直接接触,两者之间有一层注浆层用以减小摩擦,此时的摩擦力主要是“浆液-管片”之间的摩擦,此时摩擦因数较小,为μmin;但目前常用的同步注浆技术仍无法保证注浆的及时性,可能出现注浆不及时导致隧道上覆土体和顶管管片的直接接触,这种情况下的摩擦力主要来源于“土体-管片”,此时摩擦因数较大,为μmax.可以看出,注浆的及时与否很大程度影响了摩擦因数的取值.注浆情况示意图如图3所示.图中:上覆土体的位移监测点为Pup,浆液的位移监测点为Pdown,浆液层的厚度为d.

图3

为考虑土体位移导致管片摩擦因数的变化,本文选择上下监测点并计算位移差、根据位移差修改管片摩擦因数.如图3所示在土体发生竖向位移之前,在重力以及卸荷回弹等因素的作用下,上覆土体在压缩浆液层的同时向下位移,此时Pup和Pdown均有沿着隧道中心方向的位移.

在土体与管片直接接触的情况下,上覆土体位移监测点Pup沿竖直方向的位移大小记为δup,浆液监测点Pdown沿竖直方向的位移大小记为δdown,当出现土体与管片直接接触的情况时代表δup大于δdown,如图3(b)所示,此时的真实摩擦因数μreal可以用下式来进行区分:

本文以该式作为摩擦因数控制方程,在顶管顶进过程中每个计算步均计算一次所有监测点的位移差值并修改摩擦因数,以此区分管周土体与管片的不同接触情况.

2 顶管施工模型的建立

2.1 模型建立

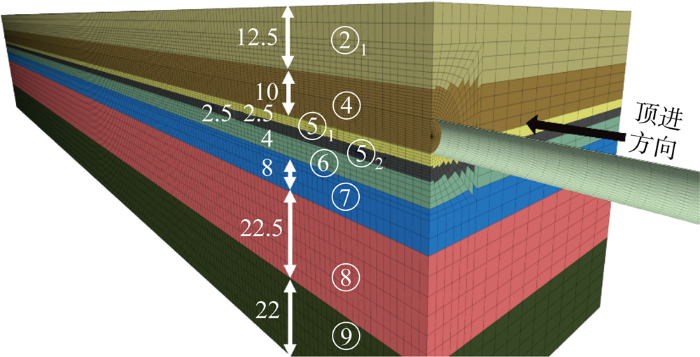

考虑到模型的对称性,取1/2模型进行模拟分析.沿顶管轴线方向为576 m,沿顶管横向为84 m,上表面取为天然地表,下表面距上表面84 m,顶管隧道埋深20 m,顶管外径为2.7 m,为考虑注浆层的存在,设置注浆层0.01 m于顶管外径之外.具体网格及土层划分示意图如图4所示.采用liner单元模拟顶管,在建模初期便创建整个liner单元,并在顶管顶进过程中对顶管模型的密度进行动态修改.整个模型采用小应变本构模型,模型相关参数如表1所示.表中:土层厚度H,重度γ,孔隙比e,有效凝聚力c',有效内摩擦角φ',剪胀角Ψ,固结试验的参考切线模量

图4

表1 模型相关参数取值

Tab.1

| 序号 | H/ m | γ/ (kN·m-3) | e | c'/ kPa | φ'/ (°) | Ψ/ (°) | MPa | MPa | MPa | Rf | MPa | γ0.7× 104 | k/ (cm·s-1) |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 黏土②1 | 12.5 | 18.4 | 0.95 | 10 | 27 | 0 | 7.16 | 8.80 | 50.14 | 0.9 | 200.5 | 2.7 | 5.21×10-7 |

| 淤泥质黏土④ | 10 | 16.7 | 1.41 | 6 | 24 | 0 | 5.80 | 7.08 | 40.56 | 0.6 | 162.2 | 2.7 | 2.38×10-7 |

| 粉质黏土⑤1 | 2.5 | 18.0 | 1.01 | 5 | 28 | 0 | 4.52 | 5.43 | 31.66 | 0.9 | 126.6 | 2.7 | 3.37×10-7 |

| 砂质黏土⑤2 | 2.5 | 17.7 | 0.99 | 2 | 30 | 0 | 5.97 | 7.16 | 41.79 | 0.9 | 167.1 | 2.7 | 3.07×10-4 |

| 粉质黏土 | 4 | 18.0 | 0.99 | 4 | 28 | 0 | 4.37 | 5.24 | 30.58 | 0.9 | 122.3 | 2.7 | 2.70×10-6 |

| 粉质黏土 | 8 | 18.2 | 0.94 | 5 | 30 | 0 | 4.48 | 5.37 | 31.34 | 0.9 | 125.3 | 2.7 | 1.57×10-7 |

| 砂质粉土 | 22.5 | 19.0 | 0.73 | 1 | 30 | 0 | 13.31 | 13.31 | 53.23 | 0.9 | 266.1 | 2.7 | 6.99×10-4 |

| 粉细砂 | 22 | 19.2 | 0.71 | 0 | 30 | 0 | 14.25 | 14.25 | 57.00 | 0.9 | 285.0 | 2.7 | 8.76×10-4 |

2.2 模拟工况

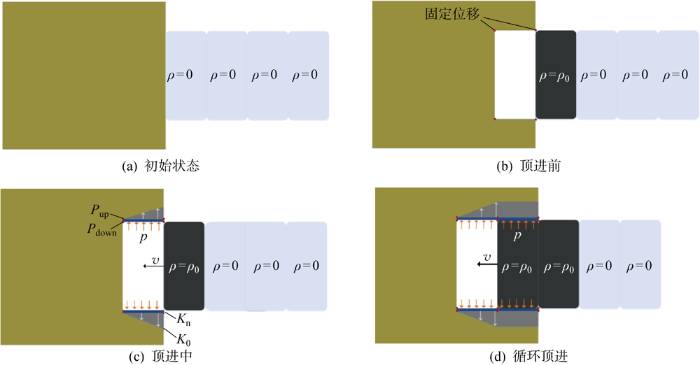

隧道一次开挖2 m,并给管片固定顶进速度.当顶管到达隧道开挖面时,继续开挖2 m并且让顶管继续顶进,整个隧道施工过程如图5所示.

图5

(1) 初始状态:管片密度ρ=0,土体已完成自重应力平衡,准备顶进.

(2) 顶进前:开挖土体、修改土体后的第1节管片的密度ρ=ρ0并固定隧道周边点的位移,以免顶管还未到达指定位置、节点位移过大,当顶管顶进到指定位置后便释放位移,此时顶管还没有速度,即将开始顶进.

(3) 顶进中:在顶管的顶进过程中,速度为v,先将顶管的摩擦因数设置为μmax,表明此时注浆不充分、摩擦因数较大.在每个计算时间步都计算所有Pup和Pdown的径向位移差,按照式(2)修改摩擦因数,以此模拟顶管顶进过程中管片上覆土体位移导致摩擦因数的动态变化.

同时,从顶管顶进位置开始,通过固定孔压的方式作为注浆压力(p),为考虑滤过效应的存在,在每个计算时间步按照扩散环的方法修改隧道外土体的渗透系数,以此模拟整个顶管顶进过程中浆液的扩散过程.

(4) 重复上述顶进过程,直到顶进完成.

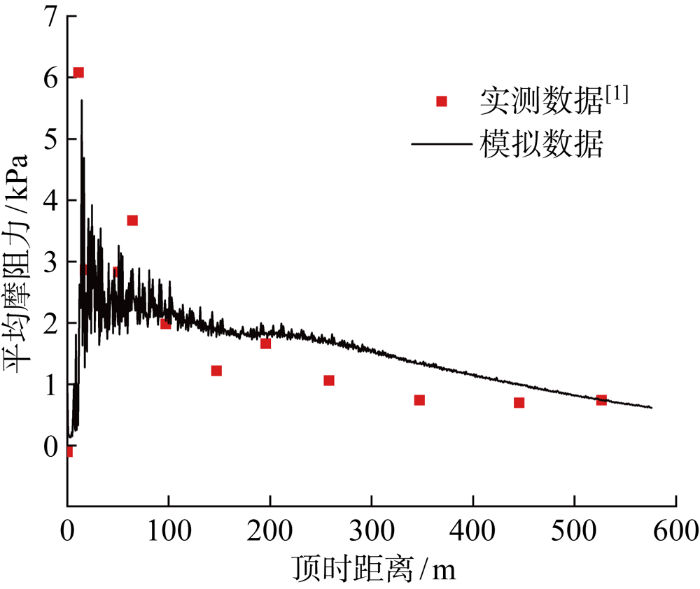

2.3 模型验证

图6

2.4 结果分析

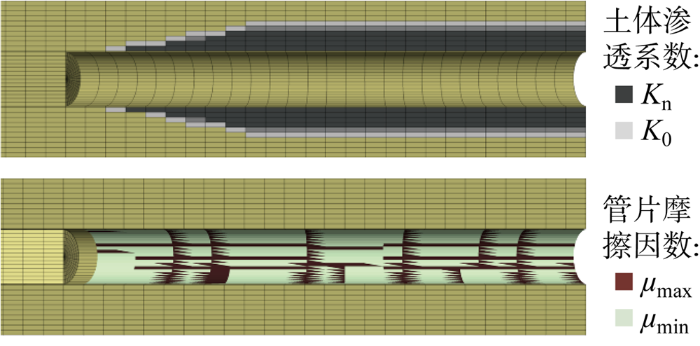

本数值模拟方法以扩散环的形式模拟注浆过程中浆液扩散对周边土体相关参数的影响,考虑周边土体的渗透系数沿着径向衰减,同时为区分管周土体与管片接触情况,监测土体位移并修改对应管片的摩擦因数,扩散环及管片摩阻系数的模拟效果如图7所示.

图7

图7

扩散环及管片摩擦因数的效果

Fig.7

Effect Diagram of diffusion ring and segment friction coefficient

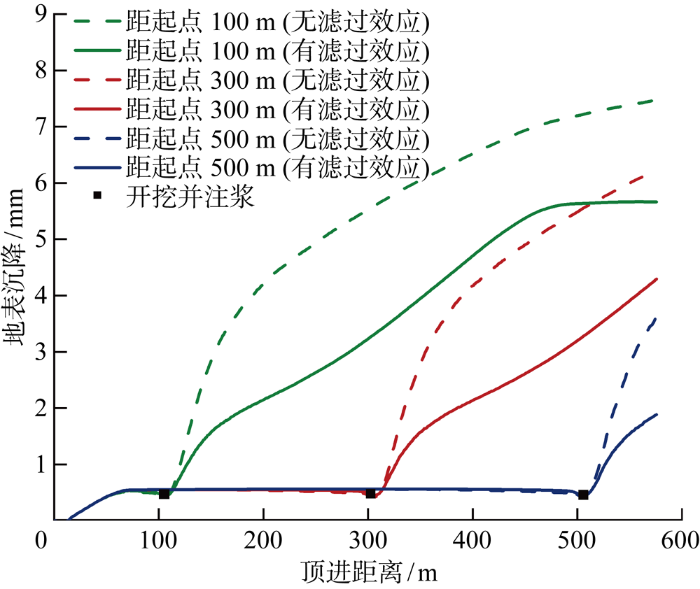

为说明在浆液扩散过程中滤过效应对土体位移的影响,本文考虑了是否存在滤过效应导致周边土体渗透系数衰减的情况,对比两种情况下特定位置处的地表沉降,结果如图8所示.以距起点100 m处为例,在开挖至100 m处前,两种情况下的地表沉降无任何区别;当顶进距离到达100 m处时,隧道开挖同时浆液开始扩散,滤过效应的存在将导致管周土体渗透系数衰减,地表沉降值开始出现差别:在考虑滤过效应及渗透系数衰减情况下的地表沉降较小,在浆液扩散及扩散完成的过程中,有无滤过效应的地表沉降差值明显增大,这说明滤过效应的存在使得注浆压力能够更好地抬升上覆土体从而减小顶管顶进期间的地表沉降.

图8

3 浆液扩散参数对注浆减阻效果的影响规律

3.1 浆液扩散强度的影响

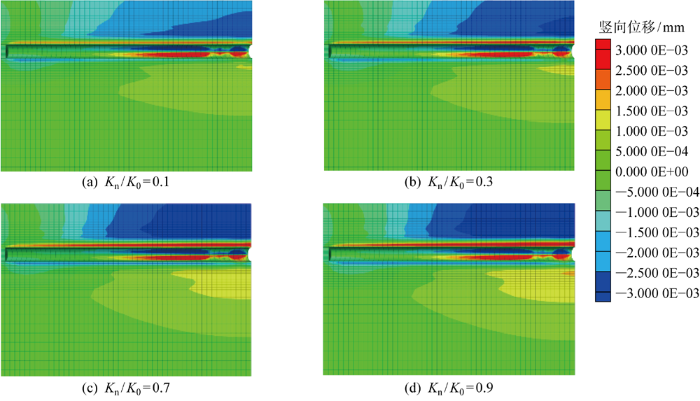

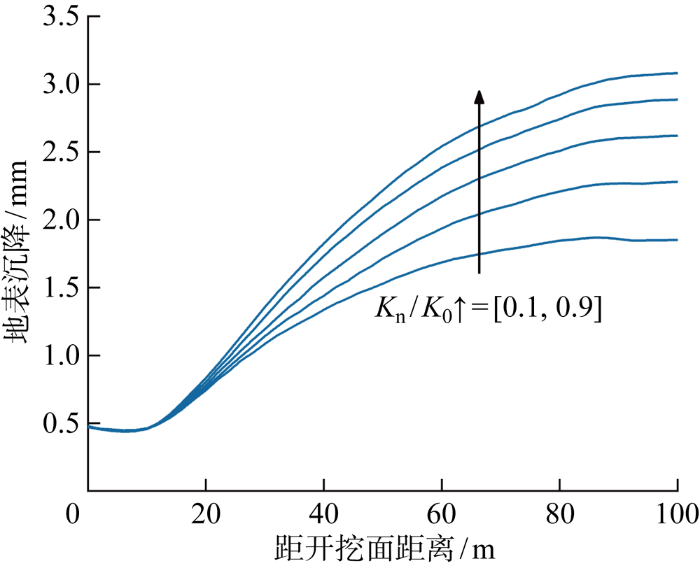

图9

图10

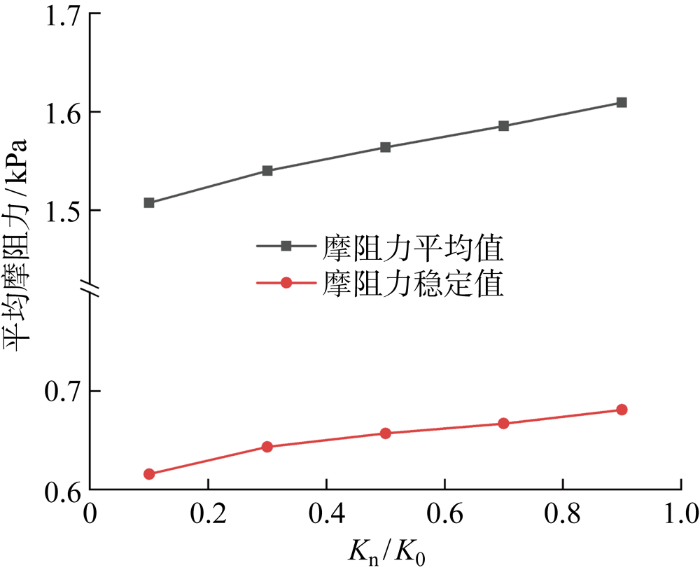

计算不同Kn/K0取值下的顶进摩阻力的平均值与最终收敛值,如图11所示,随着Kn/K0的减小即随着渗透系数衰减程度的增强,顶管顶进期间的摩阻力平均值与稳定值均有所降低,这说明渗透系数衰减使得注浆压力更好地抬升上覆土体以此有降低顶进摩阻力,且衰减程度越强、滤过效应越明显,地表沉降越小、注浆的减阻效果越好.

图11

3.2 浆液扩散速度的影响

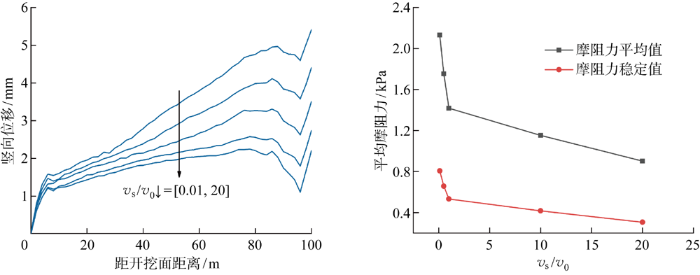

由于滤过效应的存在,浆液在土颗粒中扩散的同时会使隧道周边土体变得密实,此时在注浆压力下、浆液能够存留在土体与顶管管片的间隙中,以此保证泥浆套的完整性并有效的降低顶管顶进期间的摩阻力,起到注浆减阻的作用.可以看出,浆液在土体中的扩散速度将影响注浆压力的作用效果从而影响泥浆套的完整性.本文以初始扩散速度v0为基准调整浆液扩散速度vs的不同,计算并得到了顶管顶进期间的上覆土体位移及顶进摩阻力,如图12所示.

图12

图12

不同扩散速度下的上覆土体位移及摩阻力

Fig.12

Displacement of overlying soil and friction resistance at different diffusion velocities

在注浆压力的作用下,隧道正上方土体的位移为正,即有远离隧道中心的趋势.随着扩散速度的减小,隧道正上方土体的正位移逐渐减小,并且顶进摩阻力增大,这说明浆液扩散得越快越能使得周边土体尽快变得密实,使注浆压力能够有效抬升土体并在土体和管片之间留有足够的间隙,使浆液能够填充在土体与管片之间,即保证泥浆套的完整性以保持减阻润滑的效果.

4 结论

本文提出了一种能够有效考虑顶管顶进过程中的浆液扩散过程,并通过区分不同管片接触情况来有效模拟顶管顶进过程中管片摩阻力的变化过程,且数值模拟结果与实测数据对比得到了较好的拟合,并对模拟结果中注浆扩散的相关参数进行分析,得到了以下结论.

(1) 考虑注浆扩散及滤过效应的情况下,上覆土体位移较小,更能体现同步注浆对上覆土体的支撑作用.使用一种简化的方法考虑滤过效应对周边土体渗透系数的影响,提出扩散环的方式用以模拟顶管顶进过程中浆液的扩散过程,一定程度上弥补了现有数值模拟方法的不足之处.

(2) 注浆扩散过程中滤过效应的存在会降低隧道周边土体的渗透系数,本文通过降低不同量级的渗透系数,得到了渗透系数衰减程度越强、顶管顶进摩阻力越小的结论.随着浆液在土颗粒的间隙中扩散并留下水泥颗粒,隧道周边土体变得密实,此时注浆压力能够有效作用在土体上并抬升上覆土体,使得顶管管片与周边土体间留有足够的间隙,为注浆减阻提供了前置条件.

(3) 注浆扩散时,浆液在土体中扩散的越快越能够保证泥浆套的完整性,从而降低顶管顶进摩阻力达到润滑减阻的效果.浆液扩散越快,隧道上覆土体被抬升越明显,进而保证浆液能够填充于土体与管片之间以及泥浆套的完整性.由于泥浆套的存在,顶管管片与土体并不直接接触而是与泥浆产生接触,此时摩阻力将得到有效降低.

参考文献

顶管施工中顶力和平均摩阻力与顶程关系分析

[J].

Relationship of jacking force and average friction with jacking pathin pipe-jacking construction

[J].

富水砂层多孔顶管施工顶力及管节摩阻力监测分析

[J].

Moniyoring and analysis of jacking in water-rich sand layer

[J].

Seepage behavior of mud slurry on soil around pipe in using pipe jacking

[J].

无水砂层中矩形顶管施工用触变泥浆配比优化及减阻性能试验

[J].

Optimization thixotropic slurry ratio and drag reduction performance test for rectangular pipe jacking in anhydrous sand layer

[J].

考虑顶管施工过程的地面沉降控制数值分析

[J].

Numerical analysis of surface settlement control considering pipe jacking construction process

[J].

浅覆土大断面小间距矩形顶管施工的环境效应

[J].

Environmental effects of rectangular pipe jacking construction with large cross section and small spacing in shallow overburden

[J].

考虑压滤效应下饱和黏土压密注浆柱扩张理论

[J].

Cavity expansion theory of compaction grouting in saturated clay considering pressure filtration

[J].

考虑滤过效应的卵砾石层浆液扩散研究

[J].

Cement grout dispersion considering filtration in gravel

[J].

基于颗粒吸附概率模型的渗透注浆滤过机制研究

[J].

Study on the filtration mechanism in permeation grouting using the particle deposition probability model

[J].