2015 年 9 月在长江口横沙岛附近发现的“长江口二号”古沉船是目前我国水下考古发现的体量最大、保存最为完整、船载文物数量巨大的木质沉船.经过前期的讨论和计算,最终确定采用国际首创的曲线顶管底幕法进行“长江口二号”的整体打捞和搬迁.曲线顶管底幕法是一种通过将曲线小顶管依次穿越地层形成整体框架,再整体提升的一种方式.

曲线顶管与管幕法类似,早在20世纪70年代,比利时安特卫普中央车站[1]首次采用管幕技术进行施工.后在此工法的基础上,Lunardi[2]提出了“管拱”理念,提高了管幕结构的整体刚度.20世纪90年代,韩国秉承管拱理念,完成了首尔地铁9号线923车站结构[3].我国管幕法最早在1984年应用于香港,后分别于台北松山机场地下通道和上海中环线虹许路北虹路地下通道完成管幕法的施工[4].目前管幕法施工案例多数采用小直径、短距离直线管节,仅有零星管幕法工程案例采用了曲线管节,如2019年港珠澳大桥拱北隧道管幕工程采用了长距离大直径曲线管节[5].这些已有案例为曲线顶管底幕工法提供了技术借鉴.在顶进精度的控制方面,曲线顶管底幕法借鉴了北京地铁四号线管幕工程[6]中的限位装置.在管节锁扣方面,借鉴已有的公扣—母扣配合[7-8],并在内部填充油脂的方式进行搭接.

本文研究依托于首创的曲线顶管底幕工法,开展等比例试验,验证曲线顶管底幕工法在实际打捞中的可行性,并获取相关的施工参数和经验.

1 试验准备

1.1 工法概况

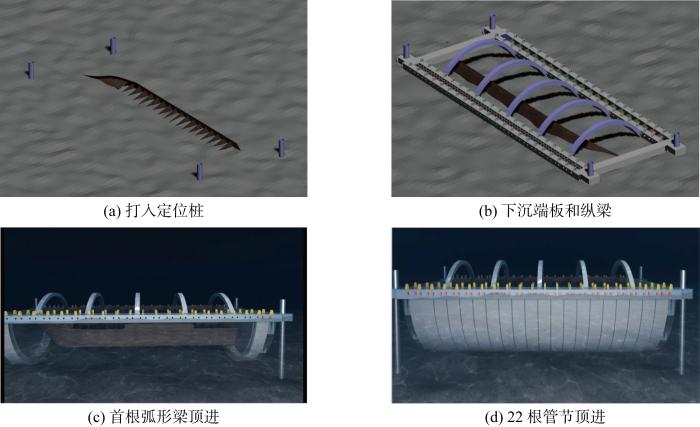

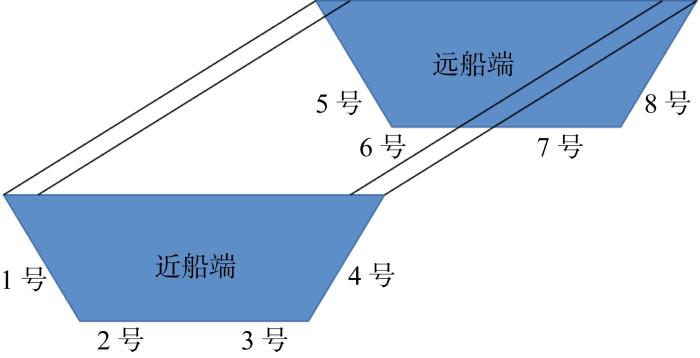

曲线顶管底幕工法融合了曲线顶管、管幕法等技术核心,主要步骤包含:①在沉船四角打入定位桩;②下沉纵梁和端板;③完成首根弧形梁的顶进;④依次顶进22根弧形梁管节.如图1所示.

图1

1.2 试验装置

本文1∶1试验装置尺寸与实际打捞装备的大小一致,包含横梁、端板和推进设备等装置.考虑到经济成本和试验周期,1∶1试验仅推进3根管节,管节、端板尺寸均与实际一致(见图2).

图2

1.3 测量装置

由于端板在下放过程中,无法完全保证其完全竖直下放,所以在端板上安装倾角传感器对下放时短板倾斜角度进行实时监测.倾角传感器如图3所示.

图3

2 端板下放

2.1 初次下放试验

端板从2022年1月9号 00:50 开始起吊(见图4),修正了前期下端板时起吊操作导致的倾斜,此时观测倾角传感器数值为:X,-0.865 9°;Y,-0.645 3°,当X为负值时表示远离主船侧的端板面偏高.当端板下放至水下7 m时,开始测试渣浆泵搅拌装置,渣浆泵一切正常,泵源电流为80%.

图4

端板正式开始入泥时,泵源电流仍为80%,传感器数据为:X,-1.324°;Y,-0.041°,待端板持续入泥5 min后,双侧泵源电流调整至100%.随着入泥深度的增大,端板倾斜程度加剧,X方向最大倾斜角度增至 -2°,并且入泥效率直线下降.针对倾角变大的问题,采用减小内侧泵源流量方式对倾角进行调控;针对入泥效率降低的问题,采用“趴杆+提吊”的方式主动改变端板的倾斜方向对槽壁进行扩孔(见图5),进而增加下放端板的效率.当入泥深度达1.5 m时,内侧泵源流量已至25%,但控制倾斜角度的效果甚微.

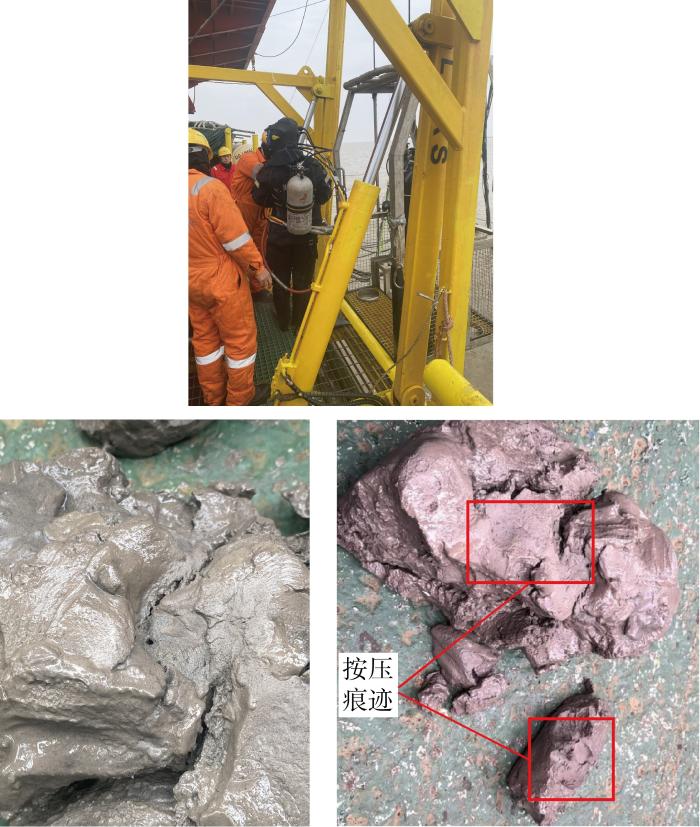

图5

在端板下放近2 m左右时,派遣潜水员初次下水摸排,摸排结果显示:江底平缓,开挖沟槽自立性较好,槽沟底部未见明显杂物.取样结果显示土层为铁板砂,质地较硬,普通水流无法将其冲刷化解,用成年男子大拇指挤压仅留下指腹痕迹(见图6).

图6

在端板下放近3 m左右时,再次派遣潜水员下水摸排,摸排结果显示:潜水泵工作正常.远离主船侧的端板面船头侧喷嘴有铁板砂堵塞,船尾侧喷嘴一半不通,端板钢板夹缝中有大量铁板砂.靠近主船侧的端板面喷嘴基本畅通,仅船尾侧有少量泥沙.开挖沟槽自立性依旧良好,基本为90°沟槽,沟槽底部仍是铁板砂(见图7).

图7

在端板下放近4 m左右时,第3次派遣潜水员进行摸排,摸排结果显示:临时支撑横梁入泥已达30 cm,泥面以下约3 m为铁板砂层,下层为青灰泥(见图8),泥质软,用手指可以捅穿.外档端板喷嘴仍堵塞严重,内档堵塞情况较轻.

图8

考虑到初期下端板过程较为不顺,对冲水泵进行性能试验,更改远离主船侧的端板面冲水泵的相位,同时更换端板下放位置进行试验,观测水面处排出的泥水情况可以发现冲水泵性能得到明显的改善,测试结果可以证明前期端板下沉时水泵相位的错反一定程度上影响了端板下沉的速度.

结合后续天气状况,对端板作起吊处理,观测起吊后端板状况,可以发现:泵位隔仓内被铁板砂和黏土混合填充,近船侧端板隔仓内的填充量小于远船侧(见图9),同时结合倾角传感器数据,可确定远船侧冲泥泵工作性能不佳(相位错反影响)导致端板存在倾斜.

图9

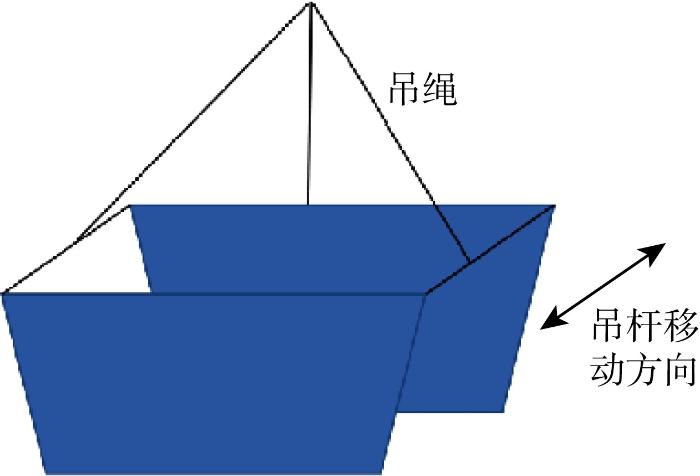

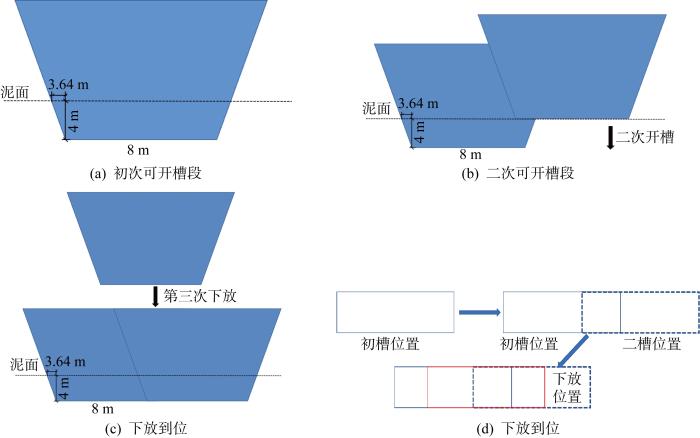

2.2 方案修正

目前喷嘴布置高度最高为2.2 m,在初次选定的位置可下沉2.2~4 m的深度,即初次可开挖槽宽12 ~15.2 m,初次开槽结束后提起端板平移一段距离再次开槽近似深度,两次开槽总深度略大于19 m即可.以开槽深度4 m为例,即偏移5 m即可达到.若以开槽深度2.2 m为例,即偏移7 m可以达到,建议实际施工时偏移8 m.第3次下放在第2次开槽的基础上回退移动距离的一半进行下放完成全过程(见图10).

图10

2.3 二次下放试验

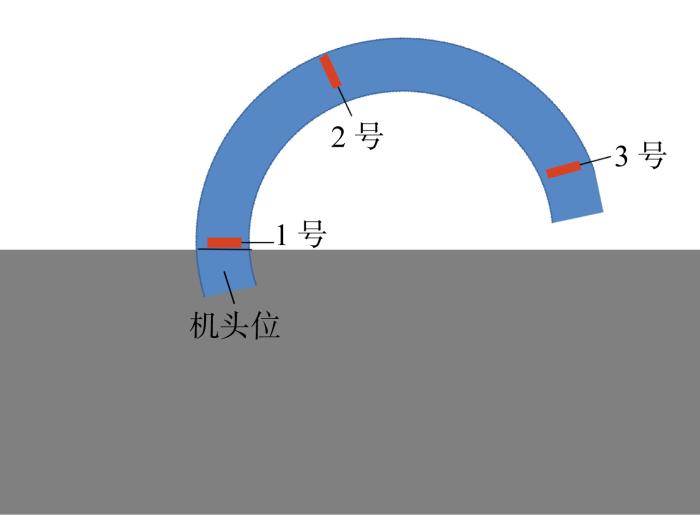

端板二次下放位置沿用初次下放已开槽段,下放6 h后4号排渣泵出现过载,4号排渣泵的位置如图11所示,排查后考虑是吸泥口被淤泥堵塞,通过改变泵的转向将堵住的淤泥冲出,操作后4号排渣泵恢复正常.

图11

开槽至4 m,工程船右移8 m进行开槽,在端板平移的过程中,4号排渣泵再次过载,7号排渣泵出现进水短路.结合后续天气情况和施工情况,技术人员一致认为不再具备下放条件,因此将端板吊回至甲板处.检查4号和7号泵的情况,7号泵位线路短路,4号搅拌泵缠绕渔网(见图12).

图12

2.4 三次下放试验

图13

图14

在入泥深度达4 m时,7号泵源损坏,但此时已经过铁板砂层,依托于端板自重仍可继续下沉,入泥深度达6.4 m时,1号泵源已进水损坏.端板最终下放入泥深度为7.2 m,槽坑摸排结果如图15所示,最大深坑塌陷270 cm.

图15

3 管节推进

3.1 第1根管节推进

3.1.1 试验过程分析

第1根推进管节的位置为远船端贴端板侧,试验管节装有3个倾角传感器,倾角传感器的位置如图16所示,X方向表示管节的左右错动,Y方向表示顶进度数的变化,定位后X方向基本无明显变化,Y会随着顶进深度的改变而变化,因此后续主要统计Y方向的变化.初始倾角传感器数据为:

图16

开始推进时,主副压力分别为:主11.7 MPa (117 bar);副12.1 MPa (121 bar),推进角度为10°时出泥开始浑浊.当推进达到90°时,发射架传出异样的响声,但持续时间较短,未超过15 s,最终整根管节在用时5 h完成推进.

3.1.2 装置状况分析

在发射架起吊进行回退的过程中,传出异响,经检查发现导向轮和螺栓被拉断(见图17),液压马达漏油严重.

图17

发射架内发现3 块未经加工的3 cm板,其中一块已经发生严重变形,损伤痕迹与齿条痕迹相吻合,齿条的部分齿尖出现明显的磨损,位置在90°左右,这也解释了为何在推进至90°时出现异响.液压马达壳体出现变形,初步推测是掉落的板件卡住液压马达,在推进和回退的作用下液压马达出现严重的变形,可以看出,当推进回退时变形的液压马达拉断了导轮.机头的刀盘刀具未见明显磨损,如图18所示,由于有前头泥泵系统位于左侧,故左侧刀盘未见明显泥渣,右侧刀具刀盘出现泥渣缠绕,但泥渣对推进的影响并不大.

图18

3.1.3 装置修复改进

由于液压马达和齿条受损,所以需对两者进行更换修复.考虑液压马达损坏位置作业空间狭小,因此在原位开设门洞更换MS125液压马达.对磨损齿条进行修正,同时对原有损坏的限位装置进行重新焊接.

3.1.4 试验数据分析

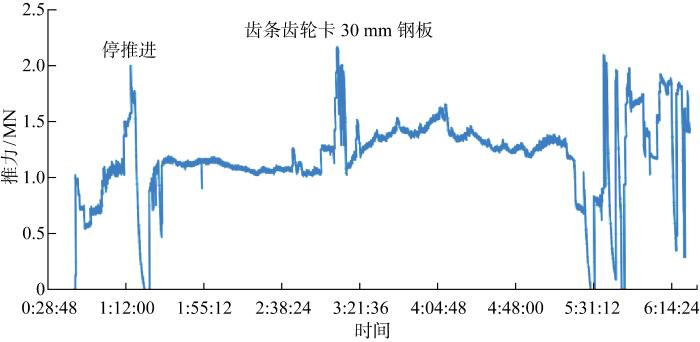

推力数据如图19所示,最大推力约为 2.2 MN,最大刀盘扭矩约28 kN·m,最大推速约500 mm/s.

图19

3.2 第2根管节推进

3.2.1 试验过程分析

第2根推进管节的位置为近船端贴端板侧,初始倾角传感器数据为:倾角传感器数据:

3.2.2 装置改进

对推进限位装置进行改进,降低限位板高度1 cm,使得推进定位更加精确(见图20).

图20

3.3 第3根管节推进

第3根推进管节的位置为中间侧,吸取了前两根管节推进的经验和教训,第3根管节整个推进过程极为顺利,最终在经历6 h后完成推进.

最大推力约为 1.3 MN,最大刀盘扭矩约18 kN·m,最大推速约250 mm/s

4 结论

(1) 等比例试验证明了曲线顶管底幕法在整体打捞应用方面的可行性.

(2) 端板采用搅吸泵破除铁板沙的方法效率较低,后续应更换更高效的方式.

(3) 管节推进最大推力为 2.2 MN,最大扭矩为28 kN·m.

参考文献

Jacked pipe provides roof for underground construction in busy urban area

[J].

Cellular arch technique for large-span station cavern

[J].

A study on the applicability of under ground structure using steel tubular roof in Korean geotechnical condition

[J].

锁扣管幕支护暗挖施工新技术在浅埋地下通道施工中的应用

[J].

Application of a new tunneling method with lock pipe curtain support in a shallow buried underground passage construction

[J].

自由断面管幕法在饱和软土地区桂桥路站地铁工程的应用

[J].

Application of pipe-roofing method with various section types in metro construction of Guiqiao Road station at saturated soft soil area

[J].