在靠泊工况下,船体与码头频繁碰撞,可能对船体结构的安全性构成威胁.为了减小船体在靠泊碰撞中产生的撞击力和变形,常通过在船体水线面附近装配护舷装置来实现.护舷装置的结构和材料选用影响着船舶碰撞时的缓冲效果[1],运用较多的主要包括橡胶护舷和复合材料护舷.橡胶护舷在船舶碰撞中反力较小、易于装配,在仿真模型中,常借助超弹性本构关系对橡胶材料的力学性能进行模拟,从而对船桥碰撞等应用场景中护舷本身的吸能性能展开研究[2⇓⇓⇓-6].但船用护舷与桥用护舷的碰撞过程有明显区别,对船用护舷防护机理的相关研究较少.复合材料护舷具有更好的耐久性和抗腐蚀能力,吸能性能更强,受载更加均匀,且力学性能与其制备形式密切相关[7].近年来,复合防撞结构在桥墩上的应用逐渐增多,形式上多以外部玻璃纤维板结合内部填充吸能结构为主[8⇓⇓-11].对于复合材料护舷在船体结构上的适用性,不仅要考虑护舷的吸能特性,还要尽量减小质量对船体运动的影响,因此泡沫填充形式的复合材料护舷更适用于船体结构,但复合材料护舷在数值仿真中的材料模型选取缺少试验支撑,相关研究较少且集中于防撞护舷本身的性能[12-13],并未充分考虑其与船体结构的耦合作用.因此,对不同制备形式、材料参数下的复合材料护舷防护机理进行研究,使其在碰撞过程中充分发挥吸能特性,具有明确的工程应用价值.

开展装配橡胶和复合材料护舷的船体在靠泊工况下与码头的碰撞动力学仿真计算.首先,选择适当的材料模型参数,计算橡胶护舷吸能特性并与规范进行对比,验证模型的适用性.对于复合材料护舷,根据材料力学性能测试所得数据,选择低密度泡沫模型和超弹性本构模型分别模拟内层吸能泡沫和外层聚氨酯,从而结合几何模型、接触设置及边界条件形成碰撞仿真方法.随后,基于变形与能量转换关系,对船体-护舷-码头的碰撞特性展开具体分析,完成复合材料与传统橡胶护舷的性能对比.最后,调整复合材料芯体刚度、船体刚度、外层保护结构厚度及拉伸刚度,对影响护舷防护特性的因素进行分析,同时研究了各部分材料在抗冲击过程中的防护机理.

1 护舷模型

1.1 几何模型

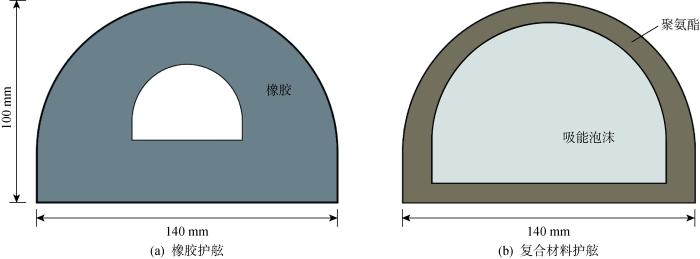

分别选择截面几何形式如图1所示的橡胶护舷和复合材料护舷作为分析对象,其中,橡胶护舷内部为空心结构,橡胶厚度为25~40 mm;复合材料护舷截面形状由半圆结合矩形构成,内部芯材为泡沫材料,外部包裹为聚氨酯材料,厚度为6 mm.

图1

1.2 橡胶护舷的材料模型

橡胶是典型超弹性材料,采用Mooney-Rivilin模型[4]构造其本构关系,该模型采用应变势能对材料特性进行描述,在不考虑热膨胀的情况下,单位参考体积的应变能U为

图2

1.3 复合材料护舷的材料模型

对于本文选取的新型复合材料护舷,为了准确模拟碰撞过程中复合材料护舷的变形与动力学响应,必须充分考虑两种材料的各项力学性能.

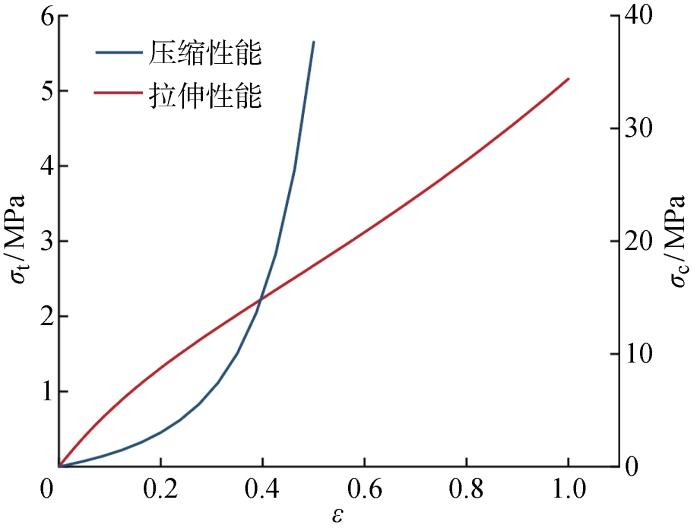

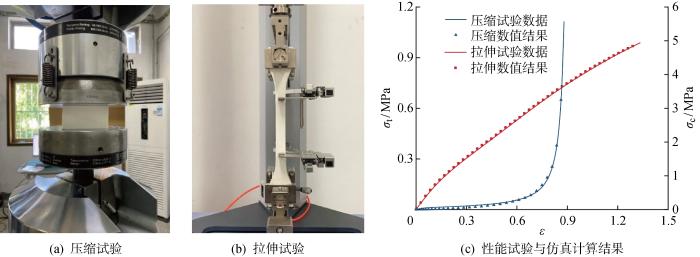

对于内层泡沫与外层聚氨酯材料,分别按照文献[15⇓⇓-18]中的相关规定,制作标准件对材料的压缩与拉伸性能进行测试,如图3和图4所示.对于压缩性能,聚氨酯和泡沫材料试样的最大压缩量分别为35%和88%,两种材料均存在一定的延迟弹性,在静置一段时间后,试样均可恢复到压缩前的状态.对于拉伸性能,聚氨酯和泡沫材料试样会在达到一定应变后被拉断,拉断应变分别为1.33和4.05,可将其作为两种材料的主要失效准则.多组试验数据拟合后得到应力应变关系如图3(c)和图4(c)中曲线所示.此外,聚氨酯密度为 1 058 kg/m3,泡沫密度为141 kg/m3.为了保证材料模型在数值分析中的准确性,建立单单元模型,一面固定,对面受拉或受压,从而对多种材料本构关系进行拟合试算.结果表明,低密度泡沫模型和超弹性模型分别对复合材料护舷泡沫及聚氨酯性能的拟合效果较好,如图3(c)和图4(c)中散点所示,能准确反映出材料特性,可以作为复合材料护舷的材料模型.

图3

图3

吸能泡沫性能试验与仿真计算结果

Fig.3

Performance test and simulation results of foam material

图4

图4

聚氨酯性能试验与仿真计算结果

Fig.4

Performance test and simulation results of polyurethane material

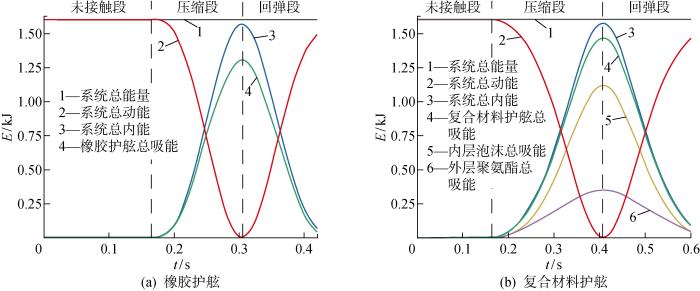

2 船体-护舷-码头碰撞特性分析

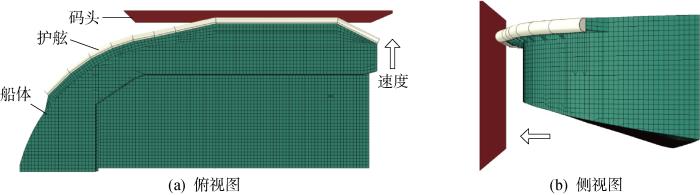

根据实际碰撞情况,确定以某铝合金船体舷侧局部护舷均匀线碰撞作为分析场景,建立船体以一定初速度撞击刚性码头的分析模型,如图5所示.船长方向取船艉向船艏5.35 m,船宽方向取右舷向船中1.9 m,高1.6 m,整体网格为大小50 mm左右的减缩积分板单元.忽略碰撞过程中的船体晃荡,在局部船体与主船体连接位置设置除撞击运动方向以外的位移约束.对于船体铝合金的材料属性和临界状态的判别,根据《材料与焊接规范》[19],确定铝合金船体的最大许用应力为125 MPa,处于弹性阶段.同时根据铝合金材料性能试验确定弹性模量为 69 000 MPa,泊松比为0.33.此外,在碰撞动力学计算中忽略了应变率效应.对于铝合金材料,根据相关研究成果[20]可知,其对应变率不敏感.对于吸能主体——低密度泡沫材料,在碰撞过程中主要以压缩变形为主,根据Luong等[21]的研究,密度是影响泡沫力学性能的主要因素,在泡沫密度较低时,应变率对压缩强度的影响较小.综合上述情况,在动态分析中忽略了应变率效应.

图5

为了平衡计算效率和准确性,对护舷模型所采用的体单元进行网格敏感性分析,不同网格尺寸下的复合材料护舷总吸能(Etotal)、聚氨酯吸能(Epu)和泡沫吸能(Efoam)情况如表1所示.综合计算结果,确定护舷模型的整体网格尺寸为10 mm.

表1 护舷模型网格敏感性分析

Tab.1

| 网格尺寸/mm | Etotal/kJ | Epu/kJ | Efoam/kJ |

|---|---|---|---|

| 22 | 1.805 | 0.172 | 1.633 |

| 20 | 1.809 | 0.160 | 1.649 |

| 15 | 1.807 | 0.125 | 1.682 |

| 10 | 1.807 | 0.125 | 1.682 |

| 8 | 1.805 | 0.125 | 1.680 |

由于本文采用了局部船体模型,为了确保局部模型质量不会直接影响碰撞过程中的能量转换形式,对不同船体质量下的模型进行计算分析,得到护舷吸能结果如表2所示.结果表明,不同船体质量的模型以相同初始动能发生撞击后,护舷的能量吸收情况基本一致,证明了能量转化过程主要受初始动能的影响,不与船体质量直接相关.

表2 不同船体质量下的护舷吸能情况

Tab.2

| 初始 动能/kJ | 船体 质量/t | Etotal/kJ | Epu/kJ | Efoam/kJ |

|---|---|---|---|---|

| 2.0 | 12.5 | 1.809 | 0.128 | 1.681 |

| 2.0 | 25.0 | 1.807 | 0.125 | 1.682 |

| 2.0 | 50.0 | 1.811 | 0.125 | 1.686 |

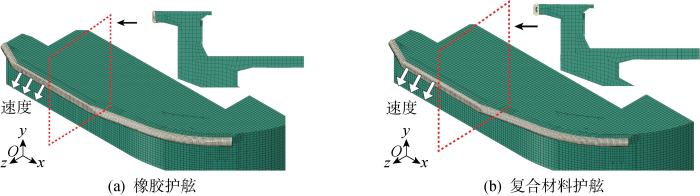

2.1 护舷防护机理分析

图6

图7

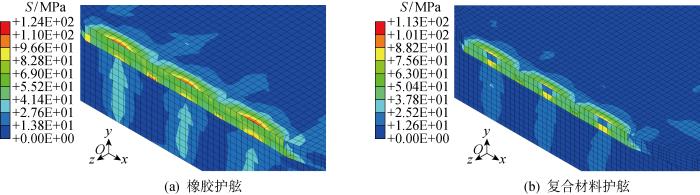

随后,计算相同初速度情况下,两种护舷在碰撞过程中的能量转换情况,如图8所示.图中:E为能量;t为时间.当船体及护舷结构以一定初始动能逐渐靠近码头并与码头发生接触后,护舷发生压缩变形,系统动能迅速转换为内能,包括护舷的变形能、船体结构的变形能以及摩擦耗散能,并在护舷变形量最大时系统动能被完全转化.其中,动能主要被护舷所吸收,橡胶和复合材料护舷吸收能量分别占系统总能量的81.2%和91.2%.由于护舷变形的可恢复性,在动能被完全转化后,护舷发生回弹,变形能将被释放,再次转换为动能.对于复合材料护舷,内层泡沫吸能占护舷总吸能的76.0%,在靠泊过程中起到主要的防撞作用.综上所述,在碰撞过程中橡胶和复合材料护舷的防护机理都是将动能转换为护舷的变形能,从而显著降低船体吸收的能量,起到保护船体结构的作用.

图8

2.2 橡胶与复合材料护舷防护性能对比

从材料性能的角度来看,橡胶的刚度远大于泡沫,但护舷防护性能的优劣不能只根据单位变形量下的吸能进行评价,需要结合结构的具体形式,保证动能更多转化为护舷变形能,减小船体结构吸收的能量.根据上述计算模型,对装配橡胶及复合材料护舷的船体进行舷侧碰撞计算,通过设置不同的船体初速度,计算船体结构达到许用应力时的极限动能,结果如表3所示.

表3 装配橡胶护舷和复合材料护舷的船体计算结果

Tab.3

| 护舷形式 | 护舷线 密度/ (kg·m-1) | 护舷最大 吸能/kJ | 船体极限 动能/kJ | 护舷吸能 占总能量 比例/% |

|---|---|---|---|---|

| 橡胶护舷 | 15.05 | 1.30 | 1.60 | 81.25 |

| 复合材料护舷 | 4.30 | 1.84 | 2.08 | 88.46 |

可以看出,在船体结构达到许用强度时,复合材料较橡胶护舷的吸能量增大了41.5%,吸能比例增大了7.21%,从而能在碰撞场景相似的情况下,使船体的极限碰撞动能增大了30%,并可有效降低了船体总质量.综上,新型复合材料护舷较橡胶护舷有更好的缓冲性能和更小的质量.

3 复合材料护舷防护机理分析

护舷防护性能的评价需要充分考虑船体及护舷结构刚度与吸能间的关系.因此,在复合材料防护机理的相关分析中,将计算工况按照护舷与船体的相对刚度是否改变进行区分.

3.1 相对刚度变化工况

由于复合材料护舷的内层泡沫为吸能主体,所以将修改泡沫刚度及护舷连接板厚度作为分析工况,探究船体与护舷刚度改变对护舷防护特性的影响.

3.1.1 吸能泡沫刚度

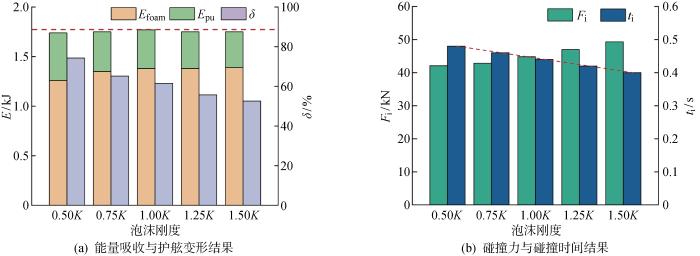

保持外层聚氨酯的材料属性不变,同时调整内层吸能泡沫的拉伸与压缩刚度.在相同碰撞初速度下,对不同刚度的复合材料护舷进行仿真计算.定义原始泡沫刚度为K,泡沫刚度在小于0.50K或大于1.50K时,船体结构应力响应均不满足要求,而在0.50K、0.75K、1.00K、1.25K和1.50K下,船体最大应力均小于许用应力,并且当材料属性为1.00K时,船体应力最小.输出复合材料护舷吸能与护舷变形量如图9(a)所示,平均碰撞力(Fi)与碰撞时间(ti)如图9(b)所示.随着泡沫刚度的增大,由于护舷单位变形量下吸收的变形能增大,完成船体动能转化时的最大变形量逐渐降低,从74.3%减小到52.6%;泡沫吸能占护舷总吸能比例从72.4%增大到79.4%;碰撞时间也随着变形量的减小从0.48 s降低到0.40 s;平均碰撞力从42.1 kN增大到49.3 kN;但护舷总吸能变化不大,且在泡沫材料属性为1.00K时,吸能量最大.

图9

图9

不同泡沫材料刚度下的碰撞结果

Fig.9

Collision results at different strengths of foam material

以护舷吸能及船体应力响应作为评价标准,泡沫材料并非刚度越大、单位吸能越大防护效果就越好.当泡沫刚度保持与原材料一致时,护舷吸能占总能量比例最大且船体应力最小.从动量定理的角度来看,在护舷的防撞过程中,护舷与船体的各种响应与碰撞力和碰撞持续时间有关,相同动量下,碰撞持续时间越长,撞击力和船体响应就会相对越低.当护舷内部吸能材料刚度较小时,护舷吸收相同动能时的最大变形量增大,从而导致整个碰撞过程的持续时间被延长.但从吸能角度来看,护舷刚度又要足够大,以充分吸收由碰撞能量转化的护舷变形能,降低船体变形能,所以护舷刚度过低或过高都会导致防护性能降低.因此,若想寻求防护性能的最优,应使护舷既能延长碰撞时间,又能充分转换动能.

3.1.2 船体刚度

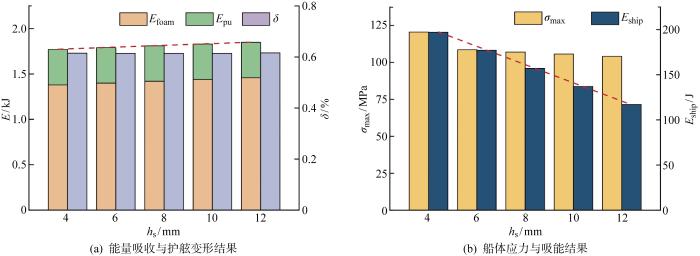

保持护舷的几何参数与材料属性不变,将原4 mm的船体护舷连接板厚度(hs)分别修改为hs=6,8,10,12 mm,从而在相同初始动能下完成船体刚度增强后的护舷防护性能计算.输出护舷能量吸收与变形情况如图10(a)所示,船体最大应力响应(σmax)及船体能量吸收结果(Eship)如图10(b)所示.可以看出,随着船体刚度的增大,内层泡沫吸能从1.38 kJ增大到1.46 kJ,外层聚氨酯吸能均为0.39 J不变.聚氨酯作为外层保护材料,主要起到限制内层泡沫过度位移的作用,如图10(a)所示,其吸能占比明显小于内层泡沫,因此由船体刚度变化引起的不同吸能差异主要由泡沫吸能体现,聚氨酯吸能未出现明显改变.同时,系统动能转化为船体内能的大小从197 J减小到117 J,船体最大应力从120.6 MPa降低到104.1 MPa.

图10

图10

不同船体板厚度下的碰撞结果

Fig.10

Collision results at different thicknesses of hull plate

3.2 相对刚度不变工况

由于复合材料外层聚氨酯主要起保护作用,且厚度占比较小,近似认为修改聚氨酯拉伸刚度和厚度不会过多影响护舷整体刚度,从而对聚氨酯在防护过程中的主要作用展开分析.

3.2.1 聚氨酯拉伸刚度

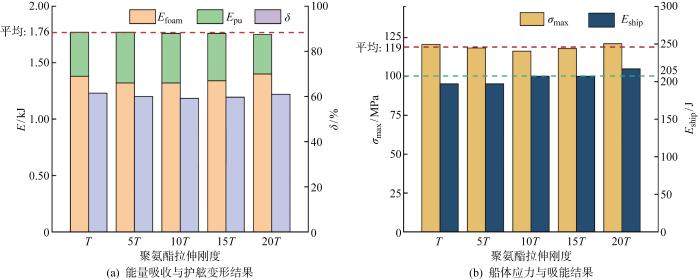

在复合材料护舷的实际生产过程中,会在复合材料护舷的外层聚氨酯中沿经线和纬线铺设涤纶,起到保护作用.由于涤纶的添加主要提高外层聚氨酯的拉伸刚度,定义聚氨酯原始拉伸刚度为T,增设5T、10T、15T和20T共4种工况,近似还原涤纶对护舷力学性能的增强,输出相关计算结果如图11所示.图11(a)为护舷吸能与变形情况,5种工况下的泡沫吸能平均值为1.35 kJ,标准差为0.03 kJ;聚氨酯吸能平均值为0.41 kJ,标准差为0.04 kJ;护舷整体变形的平均值与标准差为60.3%和0.9%.图11(b)为船体最大应力响应与吸能情况,5种工况下船体应力响应的平均值为119 MPa,标准差为2 MPa;船体吸能的平均值为205 J,标准差为8 J.综合上述数据可以看出,修改聚氨酯的拉伸刚度对护舷变形、两种材料的吸能量、船体应力及吸能无明显影响,验证了聚氨酯拉伸刚度对护舷整体的防冲击性能和船体响应的影响很小,因此在上述仿真计算中并未考虑涤纶对护舷性能的影响.

图11

图11

不同聚氨酯拉伸刚度下的碰撞结果

Fig.11

Collision results at different strengths of polyurethane tensile

3.2.2 聚氨酯厚度

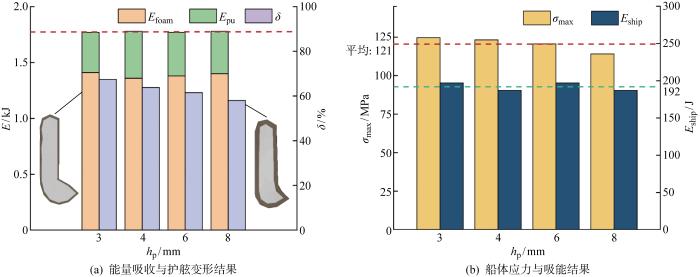

在原聚氨酯厚度(hp)为6 mm的基础上,保持内部芯材几何尺寸不变,增设hp=3,4,8 mm的计算工况,在相同速度下完成碰撞计算,结果如图12所示.图12(a)为护舷变形与能量吸收情况,图中指引线处对应3 mm和8 mm厚度聚氨酯计算工况下的护舷截面变形情况.随着厚度的增大,护舷变形从67.4%降低到62.6%;泡沫吸能的平均值为1.38 kJ,标准差为0.02 kJ;聚氨酯吸能的平均值为0.39 kJ,标准差为0.02 kJ.图12(b)为船体最大应力响应及吸能结果,应力平均值为121.0 MPa,标准差为4.6 MPa;船体吸能平均值为192 J,标准差为4 J.上述结果表明,外层聚氨酯厚度改变对护舷整体防护效果影响较小,但厚度的增大能显著降低护舷的最大变形,限制泡沫位移,带动内层泡沫沿护舷高度方向的压缩变形更加均匀.

图12

图12

不同聚氨酯厚度下的碰撞结果

Fig.12

Collision results at different thicknesses of polyurethane

4 结论

对安装橡胶或复合材料护舷的船体结构与码头的碰撞问题进行了研究,得到具体结论如下:

(1) 护舷的主要防护机理是通过将结构动能尽可能多地转换为自身的压缩变形能,降低船体结构本身吸收动能占整体能量的比例,达到降低船体结构响应的目的.

(2) 对于本文提出的新型复合材料护舷,在铝合金船体的碰撞防护中,较传统橡胶护舷有更大的吸能比,且令船体结构不发生损伤的极限动能更大.其芯体泡沫结构为吸能主体,在防护过程中吸收动能转换为泡沫变形能.外层聚氨酯材料主要用于限制泡沫位移,使其在吸能过程中变形更加均匀,并起防刮蹭、耐磨等作用.

(3) 对船用护舷防护性能的评估需要考虑被防护结构的具体形式,达到相对刚度的平衡.当船体刚度较小时,护舷刚度应适当减小,从而延长碰撞时间,降低碰撞力和结构响应;当船体刚度较大时,护舷刚度应适当增大,使单位变形量下的吸能增大,加强防护性能.

参考文献

新型护舷并靠状态下低速碰撞性能评估比较

[J].

Comparison on low-speed collision performance of new-type fenders between two side-by-side ships

[J].

鼓型橡胶护舷非线性有限元分析及试验验证

[J].

Nonlinear finite element analysis and experimental verification of cell rubber fender

[J].

Optimization of a fender structure for the crashworthiness design

[J].DOI:10.1016/j.matdes.2009.09.047 URL [本文引用: 1]

基于非线性数值模拟的工程船靠泊响应研究

[J].

Influence of crack on vibration and acoustic radiation characteristics of three-dimensional elastic body of gear structure

[J].

转筒式钢-复合材料套箱防船撞性能研究

[J].

Study on anticollision performance of rotary cylinder typed steel composite boxed cofferdam

[J].

复合材料桥梁防撞护舷碰撞特性研究

[J].

Collision performance analysis of composite anti-collision fender for bridges

[J].

Reliability-based design assessment of offshore inflatable barrier structures made of fibre-reinforced composites

[J].DOI:10.1016/j.oceaneng.2021.109016 URL [本文引用: 1]

桥梁复合材料防车撞结构的耐撞性影响因素分析

[J].

Crashworthiness parameters analysis of bridge composite protection structures

[J].

桥墩复合材料防车撞结构碰撞性能试验研究

[J].

Experimental study on performance of composite protection structure for bridge pier against vehicle collision

[J].

Optimization and crush characteristic of foam-filled fender subjected to transverse loads

[J].DOI:10.1016/j.oceaneng.2021.110085 URL [本文引用: 1]

Experimental and numerical investigation into the crashworthiness of metal-foam-composite hybrid structures

[J].DOI:10.1016/j.compstruct.2018.10.051 URL [本文引用: 1]

橡胶护舷: HG/T 2866—2016

[S].

Rubber fender: HG/T 2866—2016

[S].

硬质泡沫塑料压缩性能的测定: GB/T 8813—2020

[S].

Rigid cellular plastics—Determination of compression properties: GB/T 8813—2020

[S].

硬质泡沫塑料拉伸性能试验方法: GB/T 9641—1988

[S].

The method for tensile properties of rigid cellular plastics: GB/T 9641—1988

[S].

硫化橡胶或热塑性橡胶压缩应力应变性能的测定: GB/T 7757—2009

[S].

Rubber, vulcanized or thermoplastic—Determination of compression stress-strain properties: GB/T 7757—2009

[S].

硫化橡胶或热塑性橡胶拉伸应力应变性能的测定: GB/T 528—2009

[S].

Rubber, vulcanized or thermoplastic—Determination of tensile stress-strain properties: GB/T 528—2009

[S].

材料与焊接规范

[EB/OL]. (

Rules of materials and welding

[EB/OL]. (

Static and dynamic axial crushing of square thin-walled aluminium extrusions

[J].DOI:10.1016/S0734-743X(96)00025-5 URL [本文引用: 1]

Compressive properties of closed-cell polyvinyl chloride foams at low and high strain rates: Experimental investigation and critical review of state of the art

[J].DOI:10.1016/j.compositesb.2012.04.060 URL [本文引用: 1]