CFRP层合板是由碳纤维丝和树脂基体组成的聚合物,在对电、热和力的响应方面,其与钢的差异很大.因此,相较于CFRP与CFRP、钢与钢的连接设计,CFRP层合板与钢板的连接设计更复杂.CFRP具有各向异性和脆性,相较于金属材料,CFRP层合板连接部位的应力集中程度较强,有 60%~80%的结构破坏发生在连接处[6].目前,CFRP层合板与钢板的连接方法主要有胶接、胶接与机械连接的混合连接、铆接和螺纹连接.

在胶接方面,Lopes等[7]对CFRP/钢胶接接头进行拉伸试验,重点比较真空黏接、喷丸处理、表面涂油和酸洗处理对连接强度的影响.Seong等[8]研究搭接长度、胶层厚度、黏接压力和接头形式对CFRP/铝胶接接头强度的影响.Arenas等[9⇓-11]发现胶接接头搭接区域经砂纸打磨处理后,其连接强度明显提高.Ribeiro等[12]发现CFRP/铝胶接接头的强度和失效模式与黏接剂种类密切相关.郭帅[13]研究CFRP/DC04胶接接头在单向拉伸和三点弯曲工况下的失效行为.檀甜甜等[14]利用试验比较了分别采用压铆、锤铆、抽铆、拉铆和高锁螺栓进行连接的复合材料的连接强度.Kopanitsa等[15]采用数字图像相关技术测量CFRP/钢胶接接头的表面变形,结果发现在0.17%应变时胶接接头会失效.Li等[16]为提高CFRP/钢接头的韧性,在黏接剂中加入纳米二氧化硅颗粒,使得接头的拉剪强度提高了1.33倍,断裂延伸率增加了2倍,失效模式由界面失效变为分层失效.Doroudi等[17]研究了含裂纹钢板黏接CFRP层合板的CFRP/钢胶接接头的疲劳失效行为.

铆接是汽车零部件的一种重要连接工艺.胡宝刚[18]发现在镦头部位加垫圈可以有效减少CFRP层合板铆接区域局部应力集中.Franco等[19]研究CFRP/铝的自冲铆和胶接的混合连接强度,指出接头损伤主要发生在铆钉孔区域.Marannano 等[20]指出,在CFRP层合板的铆接和螺纹连接中,机械钻孔会造成CFRP层合板的局部损伤和应力集中.徐福泉等[21]发现复合材料螺纹连接对间隙敏感,间隙在0.2~0.8 mm范围内应使用液体垫片,间隙大于0.8 mm应使用固体垫片,否则易造成树脂碎裂和局部分层等损伤.上述研究表明,CFRP层合板对机械制孔比较敏感,铆钉孔周是CFRP铆接接头的薄弱位置,增加该区域的强度是提高CFRP铆接强度的关键.

结构设计中相邻零件材料的匹配程度是连接设计的关键因素,被连接零件材料的力学性能、厚度和导热、导电性等均影响连接方式的选择和连接强度.在Juvinall等[22-23]提出在螺栓连接设计中,需要考虑被连接零件的刚度.张杰等[24]分析了CFRP/AA5052自冲铆接接头的强度与能量吸收效果以及板厚度的关系.王树鑫[25]发现在CFRP/铝合金胶接接头中,增大CFRP层合板/铝合金的抗拉强度比和抗弯刚度比均能不同程度地提高胶接接头的承载性能.胡光山等[26]选用AlSi10Mg、DC04、HC340和HC220Y钢板研究不同材料组合的自冲铆连接性能和失效模式,指出应优先将强度较低、塑性较好和厚度较大的材料作为接头的底层.上述研究表明,连接设计不仅是单一零件性能和连接结构的设计,还需要关注被连接零件在强度和刚度上的匹配程度.

综上所述,目前CFRP的铆接研究主要集中在自冲铆方面,对普通拉铆连接研究较少,尤其是CFRP零部件与相邻零件材料的强度和刚度匹配方面的研究.为此,本文以DC05、HC260Y、DP590、DP780、DP1180和PHS1500钢板为研究对象,考察CFRP层合板与不同强度、厚度钢板的胶接、普通拉铆连接和胶铆混合接头在单向和正向拉伸载荷工况下的连接强度和失效机理;以接头材料厚度比和承载系数比为指标,分析CFRP层合板在连接设计时相邻钢质零件材料的选择方法,以期为CFRP汽车的连接设计提供参考.

1 试验过程

1.1 材料处理

试验材料为T300-3K模压CFRP层合板,其中碳纤维丝抗拉强度为 2052 MPa,基体为改性 3252 s、140 ℃固化的热固性环氧树脂.CFRP层合板铺层顺序为[0/+45/-45/90/0/90/0/90/-45/+45/0]s,其中0、45和90表示铺层方向分别为0°、45°和90°,S表示对称.总厚度 (d)×长×宽为2 mm×136 mm×36 mm.利用单向拉伸试验获得板材的抗拉强度(Rm).试验所用钢板包括DC05、HC260Y、DP590、DP780、DP1180D和PHS1500,其中PHS1500为热成形淬火处理后的钢板.各钢板厚度和抗拉强度如表1所示.

表1 试验用板材的力学性能参数

Tab.1

| 材料 | d/mm | Rm/MPa |

|---|---|---|

| CFRP | 2.0 | 673 |

| DC05 | 0.7 | 330 |

| HC260Y | 0.8 | 380 |

| DP590 | 1.2 | 450 |

| DP780 | 1.2 | 780 |

| DP1180 | 1.2 | 1180 |

| PHS1500 | 1.6 | 1430 |

胶接所用黏接剂为3M公司的双组份环氧树脂胶DP420,固化温度范围为4~93 ℃,24 ℃下固化20 min,名义剪切强度为25 MPa,室温下黏度为 45000 mPa·s.连接所用的铆钉为标准不锈钢拉铆铆钉,根据标准GB/T 12618.4—2006[27]选择直径为6.4 mm的铆钉,根据母材总厚度选择铆钉的公称长度为13 mm.该铆钉的最大抗拉载荷为 8.3 kN,最大抗切载荷为12.5 kN.

胶接时首先用丙酮清洗试样表面,然后用定量胶枪涂胶,涂胶过程中嵌入0.2 mm的钢丝控制胶层厚度,涂胶后将接头固定以避免两块料片发生相对运动,并在室温下放置72 h确保其充分固化.采用数控铣削加工铆钉孔.胶接、铆接和胶铆混合接头所用的料片形状和尺寸相同,但胶接所用的CFRP层合板中没有预制铆钉孔.胶铆混合接头在胶接后立即进行铆接,原因为此时胶层尚未固化,黏性很小,铆接过程中产生的料片微小位移不会引起胶层内应力变化.

1.2 单搭接试样的单向拉伸

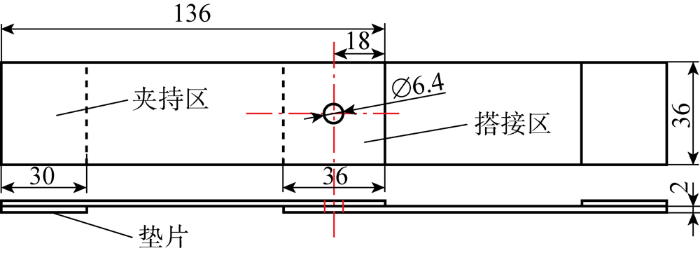

图1

图1

CFRP胶铆混合接头的几何尺寸(mm)

Fig.1

Geometric size of hybrid rivet-bonding CFRP joint (mm)

利用MTS E45万能试验机进行单向拉伸试验.拉伸载荷由力传感器测量,变形和应变由数字图像相关(DIC)测量系统测量.DIC系统的应变测量精度为0.005%,位移测量精度为0.01像素,图像采集频率设为5 Hz,试验机横梁位移速度设为 1 mm/min.

1.3 十字搭接试样的正向拉伸

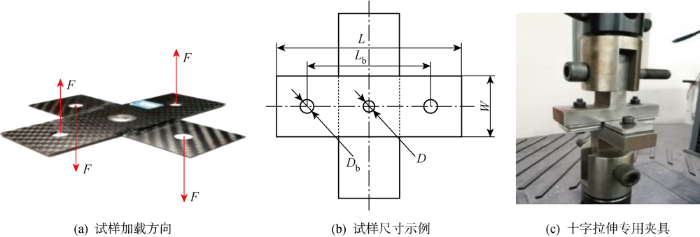

图2

图2

十字形搭接接头的正向拉伸试样及夹具

Fig.2

Normal tension specimen and fixture of cross lap joint

2 结果与讨论

2.1 失效模式

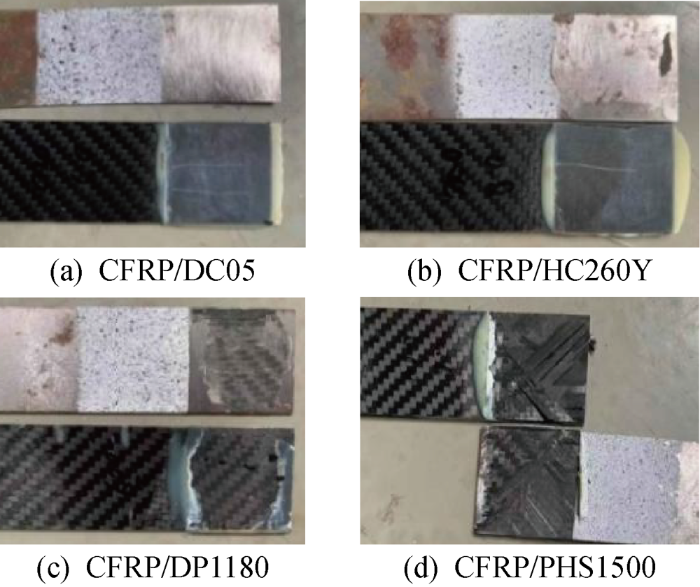

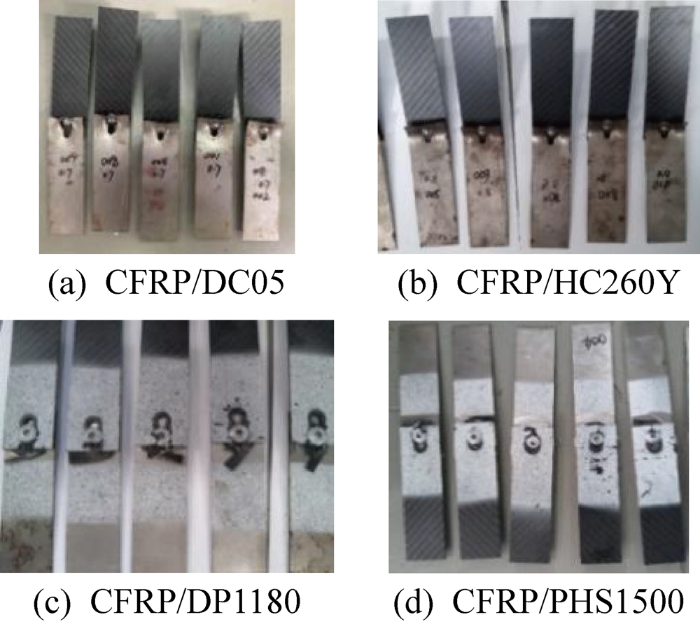

图3

图3

单搭接胶接接头的单向拉伸失效形式

Fig.3

Failure morphology of single lap bonded joints under uniaxial tension

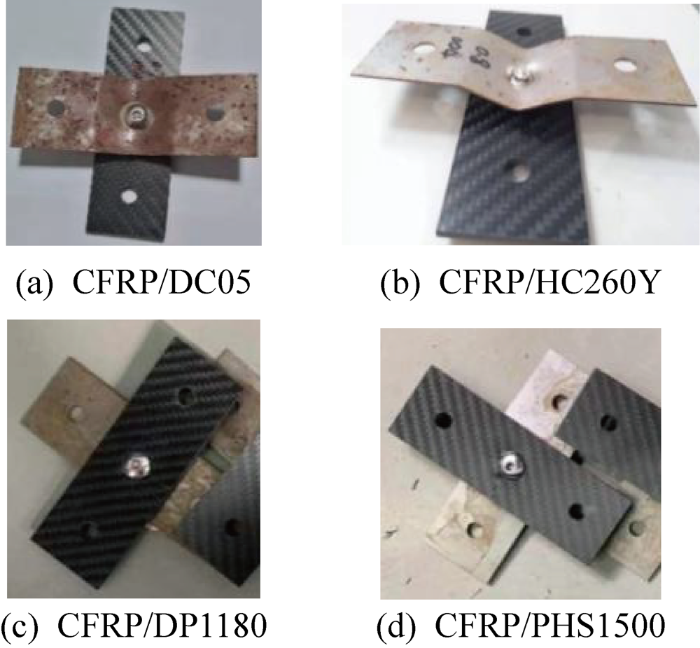

图4为CFRP与不同钢板十字形搭接接头在正向拉伸载荷作用下的失效形貌.为方便观察,图中的两块母材已被旋转到同一方向(下文同).图4(a)和(b)中,钢板搭接区露出表面,说明接头发生了钢板与胶层的界面失效.同时,钢板两端向加载方向翘起,即钢板发生了翘曲变形,原因为CFRP层合板厚度与DC05、HC260Y钢板的厚度差异较大.十字搭接接头在正向拉伸载荷和连接区域黏接力的作用下,呈现3点弯曲的受力状态.对平板件而言,厚度直接影响弯曲刚度.刚度在物理内涵上为材料所受正向拉伸载荷与该载荷引起的变形之比,即F/δ.而δ与截面厚度成反比,因而较薄的DC05和HC260Y钢板侧发生了较大的弯曲变形.该弯曲变形的逐渐加大使其厚度方向应力增大,最终导致钢板与胶层界面发生失效.图4(c)和(d)中,被拉开的两块母材基本无明显弯曲变形,原因一是CFRP层合板与DP1180、PHS1500钢板的厚度差较小,二是两块板材的抗拉强度远高于CFRP层合板.而DC05和HC260Y钢板的厚度和抗拉强度较小,这是导致CFRP/DC05、CFRP/HC260Y与CFRP/DP1180、CFRP/PHS1500十字搭接胶接接头失效形式差异的根本原因.因此,组成接头的两块母材的刚度要相当,其强度差异不能过大,否则会导致较弱侧材料发生过大变形,从而引起失效.

图4

图4

十字搭接胶接接头的正向拉伸失效形貌

Fig.4

Failure morphology of cross lap bonded joints under normal tension

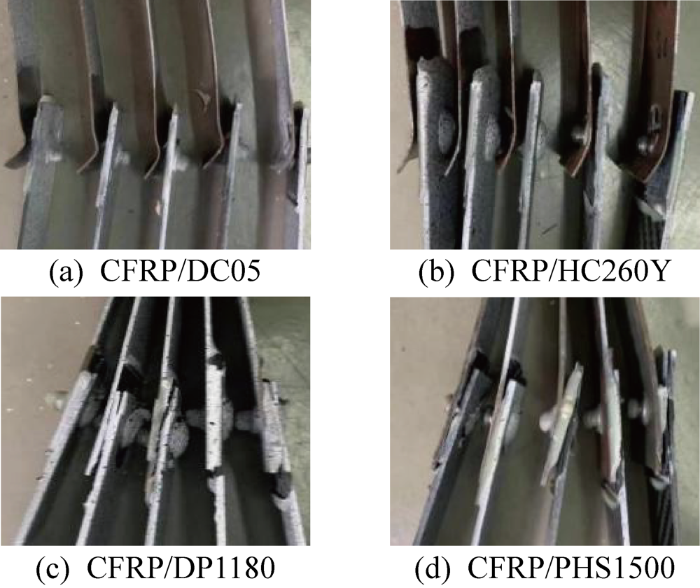

图5

图5

单搭接铆接接头的单向拉伸失效形貌

Fig.5

Failure morphology of single lap riveted joints under uniaxial tension

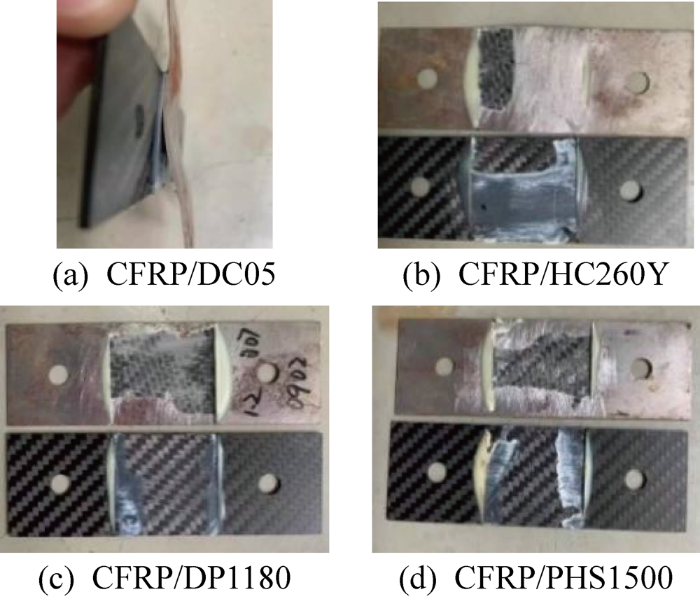

图6

图6

十字搭接铆接接头的正向拉伸失效形貌

Fig.6

Failure morphology of cross lap riveted joints under normal tension

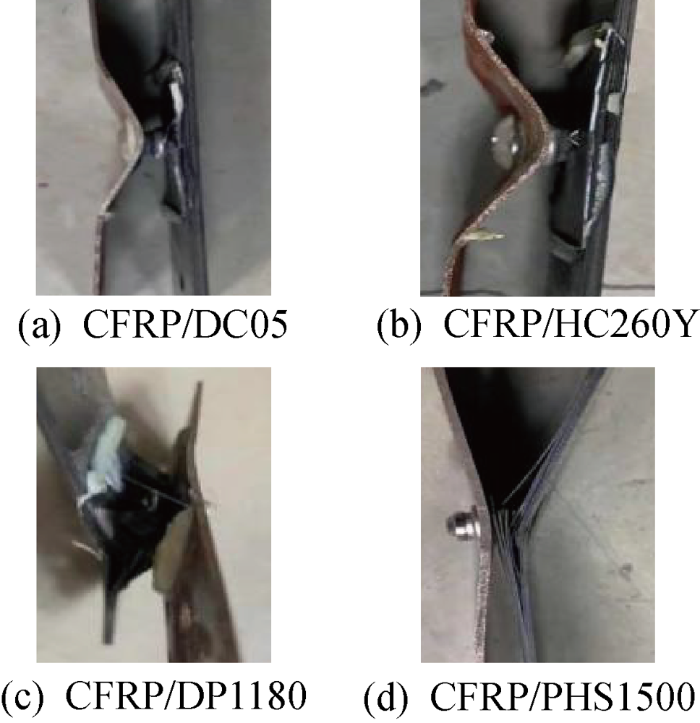

图7

图7

单搭接胶铆接头的单向拉伸失效形貌

Fig.7

Failure morphology of single lap riveted joints under uniaxial tension

图8

图8

十字搭接胶铆接头的正向拉伸失效形貌

Fig.8

Failure morphology of cross lap riveted joints under normal tension

表2 CFRP/钢的胶接、铆接和胶铆混合接头的失效形式

Tab.2

| 接头类型 | 单搭接 | 十字搭接 | |||||

|---|---|---|---|---|---|---|---|

| 胶接 | 铆接 | 胶铆混合 | 胶接 | 铆接 | 胶铆混合 | ||

| CFRP/DC05 | 钢板与胶层的界面失效 | 钢板翘曲变形大,钢板中铆钉孔开裂 | 钢板翘曲变形,胶层开裂 | 钢板与胶层的界面失效 | 钢板弯曲变形大,CFRP板铆钉孔开裂 | 钢板弯曲变形大,胶层开裂、CFRP板分层 | |

| CFRP/HC260Y | 同上 | 同上 | 同上 | 同上 | 同上 | 同上 | |

| CFRP/DP1180 | 胶层剪切断裂 | CFRP板侧铆 钉孔开裂 | 胶层剪切断裂 | 胶层剪切断裂 | CFRP板弯裂 | CFRP板弯裂 | |

| CFRP/PHS1500 | 胶层剪切断裂, CFRP板分层 | 同上 | 胶层剪切断裂,CFRP板分层 | 同上 | 同上 | 同上 | |

在材料组成方面,CFRP与DC05、HC260Y钢板组成的胶接、铆接和胶铆混合接头失效的主要原因为钢板弯曲变形过大,导致钢板与胶层的界面失效、铆钉孔大变形和CFRP层合板分层.根本原因为DC05和HC260Y钢板的厚度与CFRP层合板厚度差异过大,导致两板材的刚度差异较大,引起刚度较小一侧板材发生大变形,从而直接导致胶层和铆钉孔开裂.CFRP层合板与DP1180、PHS1500钢板组成的接头在单向和法向拉伸载荷作用下的失效均发生在CFRP层合板中,原因为CFRP层合板厚度与DP1180、PHS1500钢板厚度差相对较小,并且DP1180和PHS1500钢板的抗拉强度远高于本文研究的CFRP层合板.厚度差异和强度差异的共同作用使得DP1180和PHS1500钢板的综合承载能力大于CFRP层合板.因此,接头中CFRP层合板侧属于偏弱的一侧,导致失效发生在CFRP层合板中.

2.2 连接强度

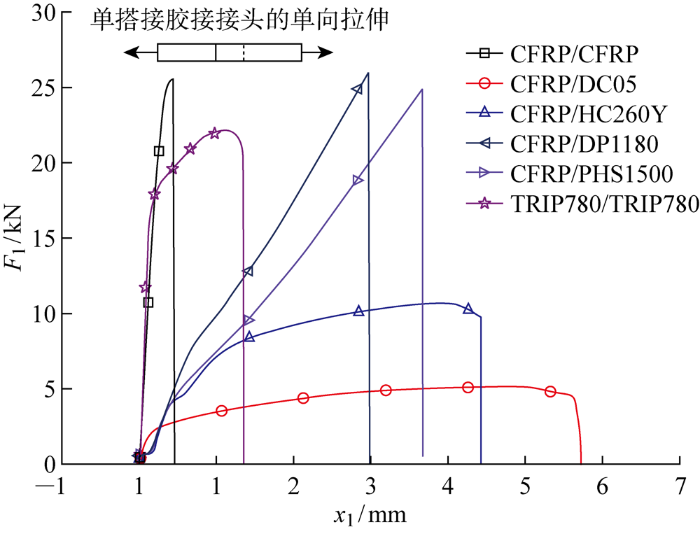

图9为CFRP分别与CFRP、DC05、HC260Y、DP1180和PHS1500共5种板材组成的单搭接胶接接头的单向拉伸载荷-位移(F1-x1)曲线.增加以相变诱发塑性高强度钢TRIP780为母材的单搭接胶接接头为对照组.图中6条曲线可以分为两类.第一类为CFRP/DP1180、CFRP/PHS1500和CFRP/CFRP曲线,这3条曲线均由2段组成,第一段为近似直线的线性段,反映接头的弹性变形.载荷达到峰值点后急剧下降,说明接头发生脆性断裂,即胶层的剪切断裂,表明胶层应力达到胶层的剪切断裂极限.虽然是不同材料组成的接头,但是其最大载荷仍然相同,与表2中胶层剪切断裂的失效模式一致.第二类为CFRP/DC05、CFRP/HC260Y和TRIP780/TRIP780曲线.该曲线大致由3段组成,第一段为线弹性变形阶段,主要为钢板的弹性变形;第二段为典型的低碳钢塑性变形曲线,说明接头中的DC05、HC260Y和TRIP780钢板发生塑性变形;第三段为下降段,钢板局部变形直至断裂,应力急剧下降.在CFRP/DC05和CFRP/HC260Y胶接接头中,DC05和HC260Y钢板的强度和厚度均比CFRP层合板小,因此,拉伸过程中变形主要集中在较弱的钢板侧.当钢板纵向拉伸变形增大,刚度变小会诱发板平面法向的变形,引起金属板和胶层的界面失效,而不是胶层的剪切断裂.但是TRIP780/TRIP780胶接接头中被连接的两个母材性能和厚度完全相同,即两母材的强度和刚度完全相同,当母材强度低于胶层剪切强度时,两母材同时发生塑性变形,于是产生图中的塑性变形段.在接头强度方面,CFRP/CFRP、CFRP/DP1180和CFRP/PHS1500接头的强度基本相同,且强度较高,TRIP780/TRIP780次之,CFRP/HC260Y和CFRP/DC05强度较低.虽然采用同样的黏接剂,但是母材不同的胶接接头强度差异很大.因此,接头设计不仅要选择合适的黏接剂,而且要对被连接的母材进行合理匹配,否则会产生意外失效.

图9

图9

胶接接头的单向拉伸载荷位移曲线

Fig.9

Force-displacement curve of bonded joints under uniaxial tension

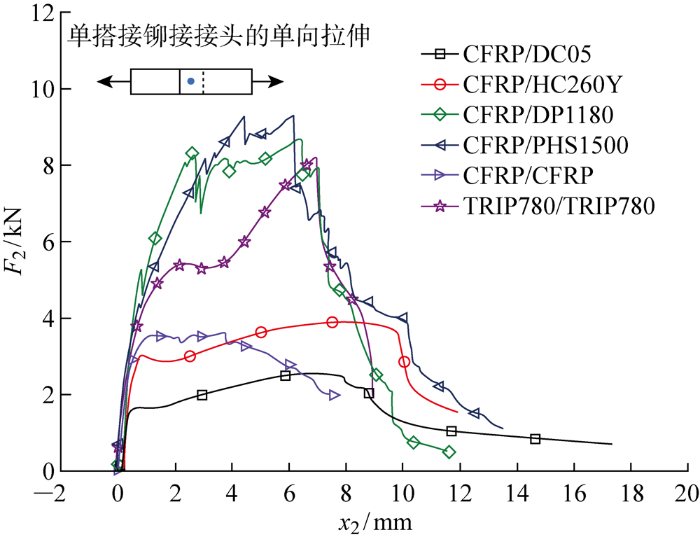

图10为6个铆接接头的单向拉伸载荷-位移(F2-x2)曲线.图中6条曲线按峰值载荷可以分为3类,第一类为CFRP/DP1180和CFRP/PHS1500曲线,其曲线形状基本相同,接头的主要失效形式为CFRP层合板铆钉孔周开裂失效,其最大承载能力由CFRP层合板铆钉孔强度决定,因此抗拉强度接近.第二类为CFRP/CFRP、CFRP/HC260Y和CFRP/DC05曲线,这3个接头在单向拉伸中的峰值载荷分别为3.62、3.9和2.5 kN.其中,CFRP/DC05和CFRP/HC260Y铆接接头的主要失效形式是钢板的翘曲变形过大引起钢板铆钉孔的大变形,试验所用DC05和HC260Y钢板的强度均低于CFRP层合板,因此,接头承载能力低于CFRP/DP1180和CFRP/PHS1500接头.由此表明CFRP/钢铆接接头强度由较弱一侧母材中孔周的强度决定.第三类曲线为TRIP780/TRIP780曲线,该曲线与其他5个铆接接头的载荷位移曲线均不相同,峰值载荷与CFRP/DP1180和CFRP/PHS1500铆接接头接近,但是具有典型的塑性变形阶段,这与CFRP/DC05和CFRP/HC260Y铆接接头类似.原因为TRIP780的强度比所用不锈钢铆钉的抗剪强度大,在拉伸过程中主要失效形式为铆钉变形.由于在铆钉失效前母材先发生塑性变形,所以出现塑性硬化阶段.这再次表明:铆接接头强度不仅取决于铆钉和母材的强度,还与两者的相对强弱密切相关.

图10

图10

铆接接头的单向拉伸载荷位移曲线

Fig.10

Force-displacement curve of rivet joints under uniaxial tension

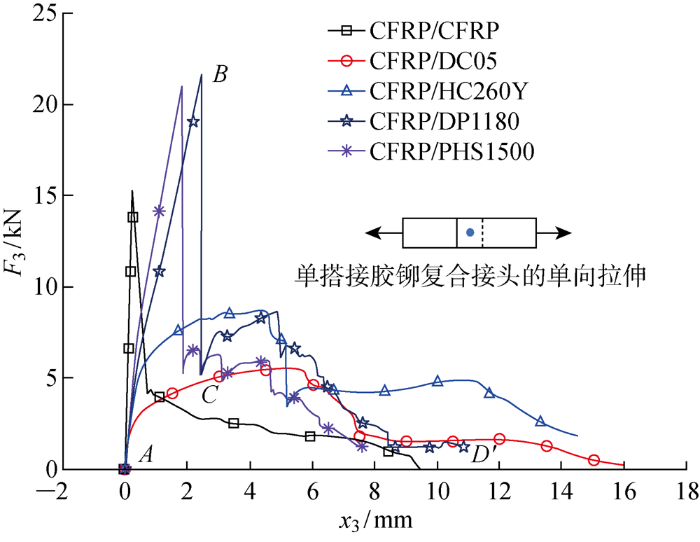

图11为5个胶铆接头的单向拉伸载荷-位移(F3-x3)曲线.图中,CFRP/CFRP、CFRP/DP1180和CFRP/PHS1500共 3个接头的F3-x3曲线呈现3段式.以CFRP/DP1180接头曲线为例,第一段为AB段,呈线性变化,主要为CFRP层合板、钢板和胶层的弹性变形,到达B点时载荷急剧下降,原因为胶层发生剪切断裂失效;第二段为BC段,胶层失效后接头承载能力急剧下降,下降至C点时铆钉开始承载;第三段为CD'段,该区间内铆钉通过自身的弹塑性变形来承载,因此最大载荷随着铆钉塑性变形增大后下降.CFRP/DC05和CFRP/HC260Y接头曲线并没有CFRP/DP1180接头曲线中的急剧下降段,表明该接头在单向拉伸变形中,胶层开裂前钢板已发生失效,这与其失效模式一致.

图11

图11

胶铆接头的单向拉伸载荷位移曲线

Fig.11

Force-displacement curve of rivet-bonded joints under uniaxial tension

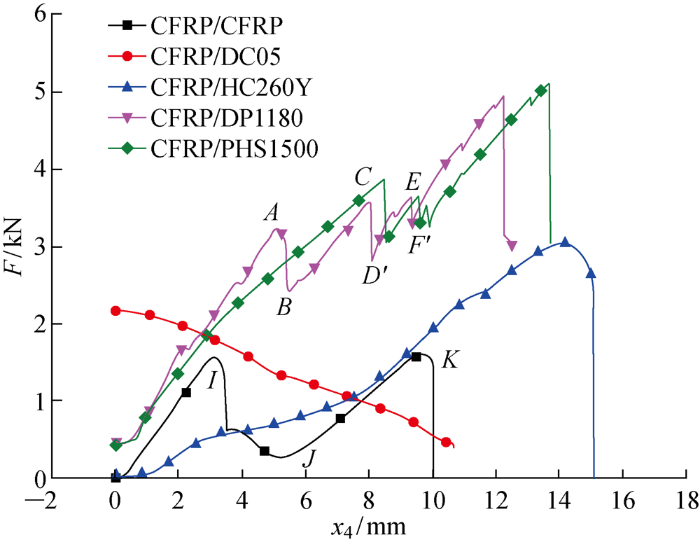

图12为5个接头的正向拉伸载荷-位移(F-x4)曲线.其中,CFRP/DP1180和CFRP/PHS1500曲线的变化趋势和形状基本相同,载荷峰值也接近.原因为两个接头的主要失效形式均为CFRP层合板弯裂,接头强度均由CFRP层合板的层间强度决定,接头强度相同.此外,两曲线中出现2~3个转折段,如CFRP/DP1180曲线中的AB、CD'和EF'段,原因为该接头在承受法向拉伸载荷时,金属板材有沿着铆钉轴线方向发生相对位移的趋势,而铆钉在铆接后发生不同程度的镦粗变形,且变形量沿铆钉轴线方向存在不同,铆钉直径自钉帽端向钉尾端呈现小—大—小—大的规律[30].因此,钢板在正向拉伸载荷作用下沿着铆钉轴线方向运动,铆钉孔随着铆钉直径的改变而发生不同程度变形,引起接头整体载荷的先减小后增大,之后又减小再增大的变化现象.

图12

图12

十字搭接铆接接头的正拉载荷位移曲线

Fig.12

Force-displacement curve of cross lap rivet joints under normal tension

CFRP/CFRP曲线呈“M”形,该曲线明显区别于其他4条曲线,主要原因为在理论上,CFRP/CFRP铆接接头两块母材的强度和刚度完全相同,在正向拉伸过程中主要变形集中在铆钉孔周.铆钉孔弹性变形增大了铆钉和铆钉孔的间隙,使CFRP层合板和铆钉产生相对滑动,导致接头载荷下降,如图中IJ段所示.下滑一定距离后,CFRP层合板遇到铆钉直径增大的区域,这时其铆钉孔表面和铆钉紧密接触,因此接头载荷逐渐增加,如图中JK段所示.CFRP层合板是由碳纤维丝和树脂基体组成,加工铆钉孔时切断了其碳纤维丝,当其被拉至铆钉尾端时,铆钉孔膨胀,使得切断的碳纤维丝从基体中拔出,发生铆钉孔周开裂,接头完全失效,承载能力急剧下降.与CFRP/CFRP接头相比, CFRP/HC260Y接头中金属板的强度和刚度均低于CFRP层合板,使得接头在承载过程中变形主要集中在钢板侧.钢板韧性较好,其铆钉孔周可以容许的变形量远大于CFRP层合板,因此CFRP/钢的铆接接头最大正向拉伸载荷均大于CFRP/CFRP铆接接头,且位移也较大.

CFRP/DC05曲线与其他4条曲线差异较大,该曲线呈递减趋势,原因为CFRP层合板的强度和刚度均比DC05钢板大很多,正向拉伸过程中变形集中在DC05钢板铆钉孔区域,该铆钉孔周发生大塑性变形,铆钉孔由圆形变成椭圆形,并且DC05钢板弯曲变形程度非常严重(见图6(a)).DC05钢板铆钉孔很快产生开裂,接头失去承载功能,铆钉和CFRP层合板没有发挥承载能力就发生失效.因此,对于有承载要求的结构,应避免将强弱差异较大的母材作为相邻结构材料.

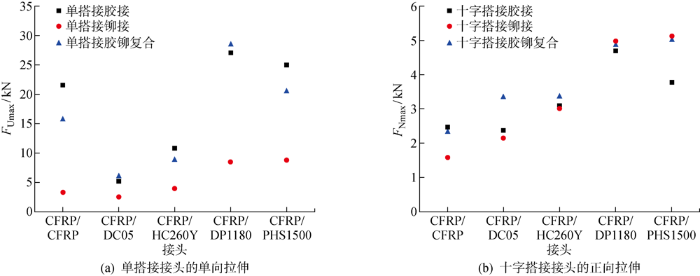

图13为CFRP与CFRP和4种钢板组成的胶接、铆接和胶铆混合接头的最大单向拉伸载荷(FUmax)和最大正向拉伸载荷(FNmax),每个数据点均取5个重复试验数据的平均值.单搭接胶接和胶铆混合接头的平均拉剪强度远高于铆接接头,十字搭接铆接和胶铆混合接头的平均正拉强度高于胶接接头.表明胶接接头有较高拉剪强度,但是其正拉强度较差.在不同材料组成的接头中,CFRP/DP1180和CFRP/PHS1500比CFRP/DC05和CFRP/HC260Y具有更高的抗拉剪强度和正拉强度.因此,在CFRP零部件设计中,应选择与CFRP层合板强度和刚度相近的材料进行连接.

图13

图13

胶接、铆接和胶铆混合接头的单向和正向拉伸强度

Fig.13

Strength of bonded, riveted,and rivet-bonding joints under uniaxial tension and normal tension

2.3 接头材料选择

相同强度和厚度CFRP层合板与不同强度和厚度钢板组成的接头失效形式和连接强度差异较大,因此在连接设计中,选择相邻零件材料非常关键.连接失效分为连接区域失效和母材失效两种,本文主要针对母材失效接头材料选择方法进行总结.

在CFRP/钢接头中,CFRP层合板和钢板所承受的最大载荷为

式中:Fmc和Fms分别为CFRP层合板和钢板所承受的最大载荷;Rmc和Rms分别为CFRP层合板和钢板的抗拉强度;Ac和As分别为CFRP层合板和钢板的横截面积.两母材横截面宽度相同,结合式(1)和式(2)可得,CFRP/钢接头中两板材的极限承受载荷之比为

式中:tc和ts分别为CFRP层合板和钢板的厚度.两板材厚度比k=tc/ts,则

即两板材组成接头的最大承载水平与厚度差和其抗拉强度比成正比.在同样拉伸力作用下,CFRP层合板和钢板的内部应力比为

即CFRP/钢接头在单向拉伸载荷作用下内应力大小与板材厚度成反比,材料厚度越大内应力越小,材料厚度越小内应力越大,因此,厚度差越大内应力水平差异也越大.在本文研究的CFRP/钢接头中,CFRP/DC05接头厚度差最大,CFRP/PHS1500接头厚度差最小,由此判断CFRP/DC05接头中两块板材应力差最大,即DC05钢板中内应力最大.同时,该钢板抗拉强度在4种钢板中最小,因此CFRP/DC05接头的整体强度最小.不同材料的k和λ值如表3所示.为获得足够多数据进行后续定量分析,增加DP590和DP780钢板数据.

表3 被连接材料的厚度和最大承载能力比较

Tab.3

| 板材 | k | λ | 板材 | k | λ |

|---|---|---|---|---|---|

| CFRP | 1.0 | 1.0 | DP780 | 1.67 | 1.159 |

| DC05 | 2.86 | 0.176 | DP1180 | 1.67 | 1.052 |

| HC260Y | 2.50 | 0.226 | PHS1500 | 1.25 | 1.699 |

| DP590 | 1.67 | 0.668 |

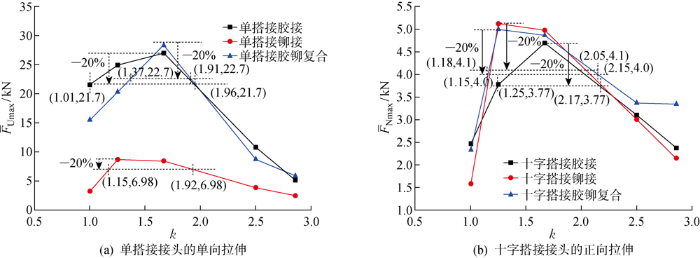

图14为在单向和正向拉伸过程中,各类接头所承受的FUmax和FNmax平均值随k值的变化.可知,3类接头承受的

图14

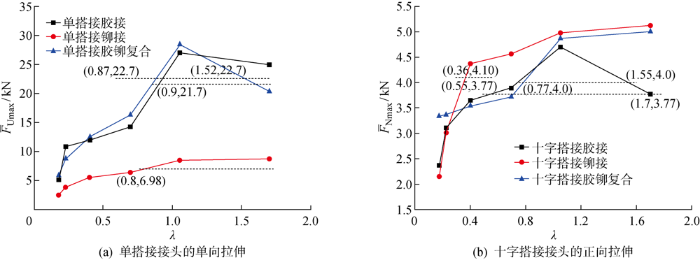

图15为在单向和正向拉伸过程中,各类接头所承受的FUmax和FNmax平均值随λ值的变化.可知,3类接头的

图15

图15

各类接头强度随母材承载能力的变化

Fig.15

Strength of various joints versus the bearing capacity of the base metal

为方便工程应用,求出图14和图15中各接头强度峰值的80%对应的k值和λ值范围.图14(a)中,单搭接胶接接头的

综上可得,在设计CFRP层合板结构件时,相邻金属板材的厚度比推荐范围为1.37~1.91,极限承受荷载比范围为0.9~1.52.按照该方法选择的材料,其胶接、铆接和胶铆接头均可以达到最大强度的80%.

3 结论

(1) CFRP层合板与钢板的胶接、铆接和胶铆混合连接时,失效模式由两母材的强度和刚度差异决定.强度和刚度相差较大引起较弱一侧的大变形或二次弯曲,这是导致单搭接和十字形搭接接头失效的主要原因.因此,应选择与CFRP零件强度和刚度相近的材料进行连接.

(2) 在单搭接和十字形搭接连接设计时,CFRP零部件与相邻钢板厚度比的推荐范围为1.37~1.91,极限承受荷载比的推荐范围为0.9~1.52.满足此条件的接头,其单向和正向拉伸强度均可达到相同厚度和强度的同类型接头强度的80%.

(3) 在单搭接、十字形搭接铆接和胶铆混合接头中,均出现CFRP层合板铆钉孔周失效,即铆钉孔周是CFRP层合板铆接连接的薄弱环节.

(4) 单搭接CFRP/钢胶接和胶铆混合接头的拉剪强度远大于单搭接铆接接头.十字搭接CFRP/钢铆接和胶铆混合接头的正拉强度大于十字形搭接胶接接头.同种搭接形式下,胶接接头的拉剪强度最高,正拉强度较差.

参考文献

Experimental failure analysis of adhesively bonded steel/CFRP joints under quasi-static and cyclic tensile-shear and peel loading

[J].DOI:10.1016/j.ijadhadh.2021.102851 URL [本文引用: 1]

On failure mechanisms in CFRP/Al adhesive joints after hygrothermal aging degradation following by mechanical tests

[J].DOI:10.1016/j.tws.2020.107184 URL [本文引用: 1]

Effect of hygrothermal and alternating load coupled aging on CFRP/Al bonded joints

[J].DOI:10.1016/j.ijadhadh.2021.102912 URL [本文引用: 1]

轻量化薄壁结构点连接技术研究进展

[J].

DOI:10.3901/JME.2020.06.125

[本文引用: 1]

汽车、机车、飞机、火箭、飞船等载运工具普遍具有薄壁结构特征,薄壁结构的轻量化是提高载运工具性能和竞争力的关键。综合考虑轻量化的成本和效果,采用多材料、多结构混用,在降低产品自重的同时为产品设计提供更多的选择,已经成为轻量化技术发展的必然趋势。电阻点焊和铆接作为典型的点连接工艺,大规模应用于载运工具薄壁结构的制造,是先进制造领域的基础工艺。然而,高强钢、高强铝合金、铸铝、镁合金、复合材料等高比强度轻量化材料以及铸件、挤压型材等轻量化结构的应用对传统点连接工艺提出巨大挑战,也促进了传统点连接工艺的技术变革和新型复合连接工艺的创新发展。为此,本文从电阻点焊、铆接以及复合点连接工艺三个方面进行综述,系统阐述了近年来各工艺的研究进展,重点分析了新工艺的机理、优势、局限性、应用现状及发展趋势,旨在为新型轻量化薄壁结构的设计与制造提供有益借鉴。

Advances in spot joining technologies of lightweight thin-walled structures

[J].

DOI:10.3901/JME.2020.06.125

[本文引用: 1]

Vehicles such as automobile, trains, airplanes, rockets and spacecrafts are generally thin-walled structures. Lightweighting of the thin-walled structures becomes the key to improve the competitiveness of vehicle products. Considering the cost and effect of lightweighting, mixed use of multi-materials and multi-structures provides more options for product design of the thin-walled structures while reducing their weight, and becomes an inevitable tendency during lightweight process. Typical spot joining processes, e.g., resistance spot welding (RSW) and riveting are primary processes and important methods, which have been widely used to manufacture the thin-walled structures of traditional vehicles. However, the application of high specific strength materials, e.g., high strength steel, aluminum alloy, magnesium alloy, composite materials and lightweight structures such as extruded sections poses great challenges to the traditional spot joining processes, promoting the advancement of the spot joining process and the development of novel hybrid joining process. Therefore, this paper described the state of the art for RSW process, riveting process and hybrid spot joining process in recent years, and systematically summarized the corresponding research progress, advantages and disadvantages, application status and development trend, aiming to provide references for the design and manufacture of lightweight thin-walled structures.

轻量化多材料汽车车身连接技术进展

[J].

DOI:10.3901/JME.2016.24.001

[本文引用: 1]

轻量化作为汽车节能减排的重要手段,得到世界各国的高度重视。综合考虑成本、性能及轻量化效果,采用多材料混合车身设计成为未来最为重要的车身轻量化手段。然而,异质材料物理属性差异大,采用传统电阻点焊技术难以实现可靠连接,使得轻量化多材料混合车身的装配面临巨大挑战。通过对比分析典型异质材料之间的物理属性差异,提出异质材料连接必须面临和解决的三大科学挑战,即界面硬脆相问题、电化学腐蚀问题以及变形和应力问题。在此基础上,对机械连接、熔钎焊、固相焊、胶接等四类异质材料连接工艺的研究进展、优缺点、应用现状以及发展趋势等进行综合分析和评价,旨在为多材料汽车车身的设计与制造提供借鉴。

Advances in welding and joining processes of multi-material lightweight car body

[J].

DOI:10.3901/JME.2016.24.001

[本文引用: 1]

Vehicle lightweighting, as an important means for energy saving and emission reduction, has drawn great attention from all over the world. Considering cost, performance and effect of the lightweighting, a mixed use of different materials, e.g. multi-material design, has become the most significant method of vehicle body lightweighting in the future. However, due to the large difference in physical properties of dissimilar materials, traditional resistance spot welding process can hardly be used to obtain reliable joints, which is posing new challenges to the assembly of multi-material vehicle body. Through comparing and analyzing the differences in physical properties of typical dissimilar materials, three major scientific problems that must be faced and solved for the welding and joining of dissimilar materials are proposed, i.e., hard and brittle phases at faying surface, galvanic corrosion and distortion and stress. The research progress, advantages, disadvantages, application status and development trends of four kinds of dissimilar material joining processes, i.e., mechanical joining, welding-brazing, solid-state welding and adhesive bonding were analyzed and evaluated, aiming at providing useful references to the design and manufacturing of lightweight vehicle bodies.

复合材料结构连接技术研究

[J].

Research on composite structure join technology

[J].

Single lap shear stress in hybrid CFRP/Steel composites

[J].DOI:10.1016/j.prostr.2016.02.009 URL [本文引用: 1]

A parametric study on the failure of bonded single-lap joints of carbon composite and aluminum

[J].DOI:10.1016/j.compstruct.2008.03.026 URL [本文引用: 1]

Considerations for the industrial application of structural adhesive joints in the aluminium-composite material bonding

[J].DOI:10.1016/j.compositesb.2012.04.026 URL [本文引用: 1]

Effect of surface preparation technique on bond behavior of CFRP-steel double-lap joints: Experimental and numerical studies

[J].DOI:10.1016/j.compstruct.2020.113048 URL [本文引用: 1]

On factors affecting CFRP-steel bonded joints

[J].

DOI:10.1016/j.conbuildmat.2019.06.220

[本文引用: 1]

Failure of structural steel members strengthened with Carbon Fibre Reinforced Polymers (CFRP) may occur at the joints CFRP-steel and this study examines variables that alter or explain the corresponding reduction of load capacity for a specific CFRP laminate, adhesive and steel. Factors and parameters likely to be influential like surface treatment prior to bonding, the bonded length, the glass transition temperature (T-g) of the adhesive, the exposure to aggressive environment, the temperature at service and different types of loading were examined. The experimental program selected double strap CFRP-steel bonded joints under shear for the analysis. The steel surfaces to be bonded were subjected to sand blasting (6.3 bar) or abrasive grinding (6.9 bar) corresponding to thorough blast cleaning Sa2; surfaces rusted after exposure to salt fog at 35 degrees C were also considered. Differences detected in responses of specimens treated by sand or steel spheres blasting were relatively minor. Tests made at increasing ambient temperatures confirmed that service temperature near and above adhesive T-g caused rapid deterioration of ultimate capacity and change of failure modes. Salt fog cycles (SF) originated the most significant losses of joint capacity. Application of cyclic static loading above the critical loading threshold obtained for unaged joints did not reduce the capacity of joints previously aged by freeze-thaw. The same cyclic loading after salt fog cycles, reduced bond capacity and increase the ultimate slip, suggesting larger effective length. Despite the losses of capacity, microscopic changes of structural nature could not be identified. (C) 2019 Elsevier Ltd.

Damage analysis of composite-aluminium adhesively-bonded single-lap joints

[J].DOI:10.1016/j.compstruct.2015.09.054 URL [本文引用: 1]

碳纤维复合材料结构件在不同铆接方式下的连接强度对比分析

[J].

Comparative analysis of joint strength of carbon fiber reinforced plastic structure with different connection modes

[J].

Digital image correlation study of the elastoplastic deformation of the steel/CFRP adhesive joint

[J].DOI:10.1134/S0036029519040219 URL [本文引用: 1]

Effect of functionalized nano-SiO2 addition on bond behavior of adhesively bonded CFRP-steel double-lap joint

[J].DOI:10.1016/j.conbuildmat.2020.118400 URL [本文引用: 1]

Behavior of cracked steel plates strengthened with adhesively bonded CFRP laminates under fatigue Loading: Experimental and analytical study

[J].DOI:10.1016/j.compstruct.2021.113816 URL [本文引用: 1]

复合材料结构件的机械连接工艺

[J].

Mechanical jointing technology of composite material structural components

[J].

Analysis of the mechanical performance of hybrid (SPR/bonded) single-lap joints between CFRP panels and aluminum blanks

[J].DOI:10.1016/j.ijadhadh.2012.10.008 URL [本文引用: 1]

Numerical experimental analysis of hybrid double lap aluminum-CFRP joints

[J].DOI:10.1016/j.compositesb.2014.11.025 URL [本文引用: 1]

复合材料结构装配过程中的制孔和连接

[J].

Drilling and linking during composites structure assembly process

[J].

Fundamentals of machine component design

[J].DOI:10.1115/1.3258522 URL [本文引用: 1]

Computation of member stiffness in bolted connections

[J].DOI:10.1115/1.2912801 URL [本文引用: 1]

碳纤维板材与轻合金板材自冲铆接头性能研究

[J].

Mechanical properties of self-piercing riveted joint of carbon fiber composites and light alloy sheet

[J].

钢铝混合后地板总成的自冲铆连接性能研究

[J].

Research on properties of self-piercing riveted connections for aluminum-steel rear floor assembly

[J].

开口型平圆头抽芯铆钉 51级: GB/T 12618.4—2006

[S].

Open end blind rivets with break pull mandrel and protruding head—Property class 51: GB/T 12618.4—2006

[S].

Standard test method for tensile properties of polymer matrix composite materials: ASTM D3039/D3039M-17

[S].

Resistance welding-Destructive testing of welds-Specimen dimensions and procedure for cross tension testing of resistance spot and embossed projection welds: ISO 14272—2016

[S].