离心式燃油喷嘴由于结构简单、雾化能耗小、运行可靠等优点被广泛应用于航空发动机燃烧室[4].近年来随着计算流体力学(Computational Fluid Dynamics,CFD)的发展,尤其是两相界面捕捉算法的提出,离心式燃油喷嘴雾化特性的研究日渐深入.目前,界面捕捉算法主要有体积分数法[5](Volume of Fluid,VOF)、任意拉格朗日-欧拉法[6](Arbitrary Lagrangian Eulerian,ALE)、水平集法[7](Level Set,LS)等,其中VOF方法在喷嘴雾化特性的研究中应用最广.Vishnu等[8]基于VOF模型,采用大涡模拟(Large Eddy Simulation,LES)算法,系统地研究了开式旋流喷嘴内部液体的表面波运动以及液膜特性.Ashraf[9]利用VOF方法对离心式喷嘴的内部流动进行计算,得到了喷嘴的雾化锥角、液膜厚度、流量系数.国内学者王振国等[10]以气液同轴离心式燃油喷嘴为研究对象,率先采用CFD方法模拟了喷嘴的冷态雾场.周立新等[11]采用此方法模拟出了离心式喷嘴内部液膜与气涡共存的流场结构以及气液交界面的几何形状.刘娟等[12]采用VOF方法分析了喷嘴结构参数对雾化特性的影响规律.潘华辰等[13]对离心式喷嘴的结构进行改进,将顶部旋流槽改为具有倾角的切向槽,研究切向槽位置和倾斜角对喷嘴雾化效果的影响.

本文以某航空燃油喷嘴为研究对象,基于Fluent平台,采用VOF两相界面捕捉算法分析其内部流动及雾化特性,揭示内部燃油压力损失的区域及液膜破碎机理,对结构形式进行改进;并建立正交试验,考虑多个结构参数对喷嘴雾化特性的影响规律,对其结构参数进行优化设计,确定最优的结构参数组合,从而提高喷嘴的雾化性能.

1 数值计算方法

1.1 研究对象

以某航空发动机燃油喷嘴为研究对象,该喷嘴是一种结构尺寸较小、内部流道复杂的离心式喷嘴.主要由喷口、旋流器、螺纹罩、油滤、喷嘴壳体、弹簧及弹簧支座组成,其剖视图如图1所示.其中,旋流器与喷嘴喷口是影响喷嘴雾化性能最重要的两个元件.燃油经油滤过滤后进入弹簧支座腔内,在弹簧的作用下,弹簧支座压缩旋流器,使旋流器与喷口紧贴,燃油只能经过旋流槽进入收缩室,在收缩室内形成旋转运动,产生离心力,从而克服液体的表面张力,在喷口处发生一次雾化;随着雾化进程,初次雾化产生的液滴在外界空气扰动力的作用下继续发生破碎产生大量离散型微小液滴,完成二次雾化,从而形成喷雾.

图1

1.2 控制方程

喷嘴雾化过程是一个极其复杂的两相流动问题,在此过程中气液界面会发生明显的变形, VOF模型作为一种在固定的欧拉网格下的界面追踪模型,被广泛应用于两相界面流动问题的数值计算中.

在VOF方法中,流体共享一个动量方程,并且在整个域内跟踪每个计算单元中每种流体相的体积分数,从而构建和追踪相界面.体积分数函数[14]为

式中:Vc为计算单元的体积;Vi为单元中第i相的体积;ϕi=0时,表示计算单元中全是气体;ϕi=1时,表示计算单元中全是液体;ϕi=0~1时,表示计算单元处于气液交界面.

体积分数的连续性方程:

式中:u=

库朗数定义如下:

式中:Δt为时间步长;

动量守恒方程:

式中:p为压力;F为由表面张力产生的体积力;g为重力加速度;μ与ρ分别为混合相的动力黏度与密度,且

μg、ρg为气相的黏度与密度;μl、ρl为液相的黏度与密度;ϕl为液相的体积分数.

对于气液交界面上的表面张力,采用Lubomir等[15]提出的连续表面张力(Continuum Surface Force, CSF)模型,该模型把表面张力作为一个体积力处理.对于气液两相流,体积力为

式中:σ为表面张力系数;κi为气液相界面的曲率,

n为液相体积分数的法向量.

RNG k-ε湍流模型的输运方程:

式中:k为湍动能;ε为湍动能耗散率;μeff为有效黏度;Gk为由平均速度梯度产生的湍动能;Gb为由浮力产生的湍动能;YM为常量;αk与αε分别表示k与ε的有效普朗特数倒数;Sk与Sε为用户自定义源项;Rε为ε的附加项;C1ε=1.44,C2ε=1.92,C3ε=0.09.

1.3 网格划分及无关性验证

图2

喷嘴燃油选3号航空煤油,密度为780 kg/m3;运动黏度为1.25 mm2/s;比热容为 2 100 J/(kg·℃);表面张力系数为 0.026 3 N/m.喷嘴入口设置为压力入口边界,压力值取0.3 MPa,壁面为无滑移壁面边界,出口设置为压力出口边界,压力值取0 MPa.将燃油设为主相,空气设为副相,初始条件下入口处的燃油体积分数设为1.

为确定合适的网格数量,保证其网格无关性.在相同工况下,比较了两种不同网格数量的计算结果,如表1所示.表中:θ为雾化锥角;qm为质量流量.两种网格模型的计算结果差异均在1%以内,为节约计算资源,后续研究采用97万网格模型.

表1 网格无关性验证

Tab.1

| 网格数量 | θ/(°) | qm/(g·min-1) |

|---|---|---|

| 97万 | 65.13 | 67.24 |

| 131万 | 65.62 | 67.75 |

1.4 数值算法验证

为验证数值算法的合理性,将数值计算结果与实验结果进行对比,流量系数[16]定义为

式中:A'为出口截面积;p1、p2分别为进、出口压力.

实验中的流量系数可以通过获取流量计与压力表上读数,代入式(12)计算得到.计算Cd可得实验值 0.102 1,数值计算值 0.108 6,结果基本吻合.

图3

图4

通过上述对比,表明本文的数值模拟方法能够合理地计算喷嘴雾化过程中的两相流场,论证了数值算法的合理性.

2 内部流动及雾化特性分析

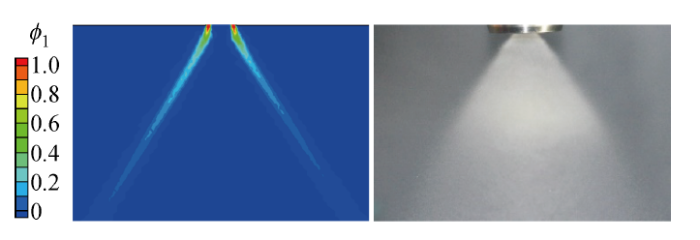

图5为喷嘴在不同时刻的燃油分布图,反映了燃油的内部流动以及液膜破碎过程.由图可知,燃油在压力的作用下经过旋流槽进入到旋流室内,由于旋流室属于渐缩式结构,增加了燃油的旋转速度,使喷嘴内部轴心处形成负压区,外部空气在大气压的作用下进入喷嘴内部形成空气锥状液膜;然而此时燃油与空气的混合还不够充分,形成的空心锥的角度较小且处于不断发展的状态.当燃油从喷口高速喷出进入外部流场后,气液间的速度差形成液体的相对运动,液体在运动过程中受到空气扰动力的影响,促使液体发生破碎,形成液线状、液带状以及液环状液滴,完成一次雾化过程.此外,在喷嘴出口处气液交界面上产生的大小不对称涡对液膜造成非常强烈的扰动,从而加速燃油的一次雾化[17].随后在空气扰动力和液体表面张力的共同作用下发生二次雾化,环状液滴和液膜碎片继续破碎形成更小的液滴,此时表面张力占主导地位,使液滴保持近球形,从而完成整个雾化过程.

图5

图5

液膜破碎过程中不同时刻的燃油分布

Fig.5

Fuel distribution at different times in the process of liquid film breaking

图6

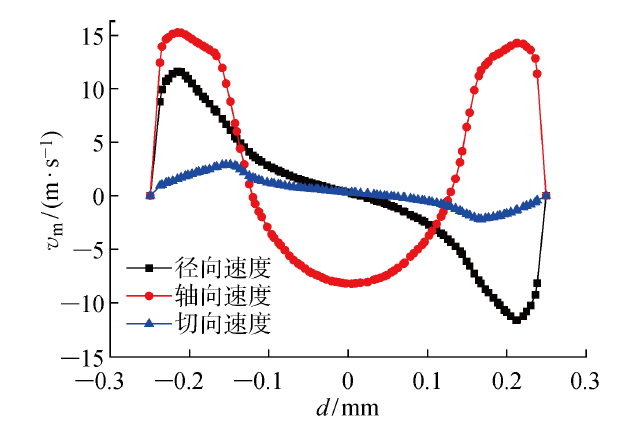

喷嘴出口的速度如图7所示,图中d为喷嘴出口的径向位置.与旋流室区域的速度分布情况不同,喷嘴出口的切向速度很小,而占主导地位的是轴向速度与径向速度.这是由于最大切向速度出现在旋流室内,旋流室内部燃油的湍流强度较高,沿着轴向方向切向速度逐渐减小,在外流场区域逐渐趋近于0,经过喷嘴直线段切向速度逐渐转换为轴向速度与径向速度.

图7

图7

喷嘴出口面中心线速度分布图

Fig.7

Central line velocity distribution of nozzle outlet surface

图8

图8

改进前后喷嘴内部流道结构对比

Fig.8

Comparison of internal flow passage structure of nozzle before and after improvement

3 结构参数优化设计

式中:ΔP为进出口压差.

式中:a、b均为等效常数;将数值计算的δ与θ代入到式(14)中可得到SMD.

3.1 正交试验设计

表2 影响因素和各因素水平

Tab.2

| 水平 | 因素 | |||

|---|---|---|---|---|

| A/(°) | B/mm | C/(°) | D | |

| 1 | 30 | 0.75 | 40 | 2 |

| 2 | 45 | 0.50 | 45 | 3 |

| 3 | 60 | 0.25 | 50 | 4 |

表3 正交试验结果

Tab.3

| 试验 | 参数组合 | 评价指标 | ||

|---|---|---|---|---|

| δ/μm | θ/(°) | SMD/μm | ||

| 1 | A1B1C1D1 | 108 | 51.23 | 34.256 |

| 2 | A1B2C2D2 | 89 | 54.36 | 32.641 |

| 3 | A1B3C3D3 | 123 | 57.25 | 36.229 |

| 4 | A2B1C2D3 | 112 | 63.65 | 35.727 |

| 5 | A2B2C3D1 | 81 | 55.34 | 31.837 |

| 6 | A2B3C1D2 | 106 | 67.11 | 35.369 |

| 7 | A3B1C3D2 | 89 | 65.56 | 33.506 |

| 8 | A3B1C1D3 | 128 | 77.24 | 37.882 |

| 9 | A3B3C2D1 | 49 | 68.36 | 28.379 |

3.2 极差分析

采用极差分析方法对9组正交试验的计算数据进行分析,表4~6分别表示δ、θ、SMD这3个评价指标的分析结果.表中:Kij代表评价指标为i(i=1,2,3;分别指代δ,θ,SMD)时,j (j=1,2,3,4)水平试验结果的平均值; Ri代表指标i的极差值.极差值反映了各因素对试验指标的敏感性,极差值越大则表示影响程度越大.比较极差大小:对于油膜厚度而言,D>C>A>B,代表旋流槽个数对油膜厚度的影响程度最大,旋流槽升角次之,再者就是出口扩张角,直线段长度的影响最小;油膜厚度越小则雾化效果越好,可以得到油膜厚度的最优参数水平为A3B3C2D1.对于雾化锥角而言,A>D>C>B,代表雾化锥角对出口扩张角最敏感,对旋流槽个数的敏感性要大于旋流槽升角,影响最小的是直线段长度;雾化锥角越大雾化性能越好,可得到雾化锥角的最优参数水平为A3B3C1D3.对于SMD而言,D>C>B>A,表示SMD受旋流槽个数的影响最大,旋流槽升角影响程度次之,直线段长度与出口扩张角对SMD的影响程度相差不大且较小;SMD越小雾化指标越好,得到SMD的最优参数水平为A3B3C2D1.

表4 油膜厚度极差分析

Tab.4

| 分析参数 | A | B | C | D |

|---|---|---|---|---|

| K11 | 107.67 | 103 | 114 | 79.33 |

| K12 | 99.67 | 99.33 | 83.33 | 94.67 |

| K13 | 88.67 | 92.67 | 97.67 | 121.00 |

| R1 | 19.00 | 10.33 | 30.67 | 41.67 |

| 最优水平 | A3 | B3 | C2 | D1 |

| 主次顺序 | D>C>A>B | |||

表5 雾化锥角极差分析

Tab.5

| 分析参数 | A | B | C | D |

|---|---|---|---|---|

| K21 | 54.28 | 60.15 | 65.19 | 58.31 |

| K22 | 62.03 | 62.31 | 62.12 | 62.34 |

| K23 | 70.39 | 64.24 | 59.38 | 66.05 |

| R2 | 16.11 | 4.09 | 5.81 | 7.74 |

| 最优水平 | A3 | B3 | C1 | D3 |

| 主次顺序 | A>D>C>B | |||

表6 SMD极差分析

Tab.6

| 分析参数 | A | B | C | D |

|---|---|---|---|---|

| K31 | 34.375 | 34.496 | 35.835 | 31.491 |

| K32 | 34.311 | 34.120 | 32.249 | 33.839 |

| K33 | 33.256 | 33.325 | 33.857 | 36.612 |

| R3 | 1.119 | 1.171 | 3.586 | 5.121 |

| 最优水平 | A3 | B3 | C2 | D1 |

| 主次顺序 | D>C>B>A | |||

图9为各指标的正交试验设计效应曲线图,反映结构参数因素对雾化特性指标的影响规律.如图9(a)所示,随着旋流槽个数的增多,出口油膜厚度的增加程度变大;油膜厚度随着旋流槽升角增大呈现出先减小再增大的趋势;增大出口扩张角或减小直线段长度均有助于出口油膜厚度的减小.由图9(b)所示,出口扩张角、旋流槽个数与雾化锥角呈正相关,且影响程度较大;雾化锥角随着直线段长度、旋流槽升角的增加而减小.由图9(c)所示,旋流槽个数与旋流槽升角对优化目标SMD的影响程度较大,SMD随着旋流槽个数的增加而骤增,随着旋流槽升角的增加,SMD先减小后变大.增加出口扩张角或减小直线段长度,SMD呈现出减小的趋势;但两者对SMD的变化趋势影响较小,与极差分析结果一致.分析发现油膜厚度的变化规律和SMD类似,表明出口油膜厚度直接影响着SMD的大小.

图9

3.3 结果优化

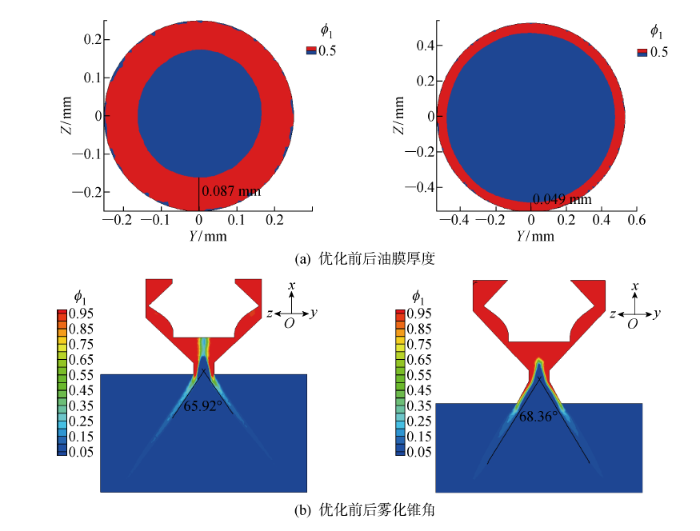

综上所述,3个指标的最优参数组合分别为:A3B3C2D1、A3B3C1D3、A3B3C2D1.扩张角与直线段长度对3个指标有相同的水平数A3B3;旋流槽个数与升角对1、3两个指标有相同的水平数C2D1,对2指标的水平数为C1D3,综合考虑各指标的权重,确定最优的参数组合为A3B3C2D1.即扩张角为60°、直线段长度为0.25 mm、旋流槽升角为45°、旋流槽个数为2时,喷嘴的雾化特性最好.优化前后雾化特性云图如图10所示.优化前后结果对比如表7所示.由表7可知,油膜厚度由87 μm降到49 μm,降低了43.68%;雾化锥角从65.92°增加到68.36°,增加了3.70%;SMD从33.306 μm降到了28.379 μm,降低了14.79%,提高了喷嘴的雾化性能.

图10

图10

优化前后雾化特性对比

Fig.10

Comparison of atomization characteristics before and after optimization

表7 优化前后结果对比表

Tab.7

| 对比项 | δ/μm | θ/(°) | SMD/μm |

|---|---|---|---|

| 优化前 | 87 | 65.92 | 33.306 |

| 优化后 | 49 | 68.36 | 28.379 |

| 优化程度 | -43.68% | +3.70% | -14.79% |

4 结论

(1) 基于VOF方法,对喷嘴雾化特性进行研究,获得了喷嘴内部燃油的运动规律,揭示了喷嘴液膜破碎机理;发现在旋流槽上出现局部漩涡,影响喷嘴内部燃油流动.通过增大入口面积,将旋流槽沿着倾斜角度向入口区域延伸,从而改善流动状况,消除局部压力损失.

(2) 旋流槽个数对出口油膜厚度和SMD的影响最为显著,增加旋流槽个数,会使油膜厚度和SMD骤增;出口扩张角是影响雾化锥角的主要因素;雾化锥角随着扩张角的增大而增大,存在一个最优的旋流槽升角使雾化特性最好;直线段长度对雾化特性的影响程度相对较小.

(3) 确定最优结构参数组合为A3B3C2D1,即扩张角为60°、直线段长度为0.25 mm、旋流槽升角为45°以及旋流槽个数为2时,优化效果最佳.优化后的喷嘴油膜厚度降低了43.68%;雾化锥角增加了3.70%; SMD降低了14.79%,提高了喷嘴的雾化性能.

参考文献

基于VOF方法分析离心式喷嘴结构参数对性能影响

[J].

Analysis of geometric parameters influence on pressure swirl injector performance based on VOF interface tracking method

[J].

关键结构参数对离心式雾化喷嘴雾化效果的影响研究

[J].

DOI:10.3901/JME.2017.02.199

[本文引用: 1]

为提高某离心式喷嘴的雾化质量,对其内部结构进行改进优化,并采用数值模拟和试验相结合的方法详细探讨切向槽位置和倾斜角度对雾化效果的影响。结果表明:数值仿真可以较好地模拟喷嘴的雾化特性,其结果与试验吻合良好;位置和倾角的改变会影响雾化颗粒粒径和雾化锥角,其中雾化锥角受倾角的影响较为显著,随倾角的增大而减小;随着压力增大,雾化颗粒粒径会逐渐减小,雾化锥角逐渐增大并趋于稳定;9组不同工况下喷嘴雾化效果对比表明,在旋流室圆锥半径1/2或3/4处设置20°倾角的切向槽,雾化效果最佳。

Influence of design parameters of the swirl nozzle on its spray characteristics

[J].

DOI:10.3901/JME.2017.02.199

[本文引用: 1]

In order to improve the atomization quality of a pressure-swirl nozzle, different design parameters of the nozzle such as tangential slot’s location and tilt angle are selected to study their influence on atomization characteristics of the nozzle, using both numerical simulations and experimental tests. The results show that numerical simulations can reasonably predict the nozzle’s atomization angles which fit the experimental results well. The change of tangential slot’s position and angle will influence the particle diameter and atomization angle of spray. The tangential slot tilt angle’s influence on pray angle is significant. Larger tilt angle leads to smaller spray angle. In addition, as the pressure increases, the particle diameter will gradually decrease. At the same time the atomization angle will increase and tend to be stabilized at some pressure level. Based on the results of 9 test cases with different design parameters, it is found that the best location of tangential slot is at the radial location of 1/2 or 3/4 cone's radius, while its tilt angle is 20°.</p>

Dynamics of single droplet splashing on liquid film by coupling FVM with VOF

[J].DOI:10.3390/pr9050841 URL [本文引用: 1]

Direct numerical simulation of evaporation and condensation with the geometric VOF method and a sharp-interface phase-change model

[J].DOI:10.1016/j.ijheatmasstransfer.2021.121233 URL [本文引用: 1]

气-液-固三相流混合建模与求解方法

[J].

Modeling and solution method of gas-liquid-solid three-phase flow mixing

[J].

某离心式喷嘴雾化特性及优化设计研究

[J].

Study on atomization characteristics and optimization design of a centrifugal nozzle

[J].

Mean drop sizes from pressure-swirl nozzles

[J].DOI:10.2514/3.22946 URL [本文引用: 1]

Fuel effects on gas turbine combustion—Ignition, stability, and combustion efficiency

[J].DOI:10.1115/1.3239693 URL [本文引用: 1]

航空发动机燃油雾化特性研究进展

[J].

Review on fuel atomization in aeroengine

[J].

Geometry optimization of air-assisted swirl nozzle based on surrogate models and computational fluid dynamics

[J].DOI:10.1615/AtomizSpr.2019030959 URL [本文引用: 1]

Viscosity effect on the pressure swirl atomization of an alternative aviation fuel

[J].DOI:10.1016/j.fuel.2018.11.132 URL [本文引用: 1]

Volume of fluid (VOF) method for the dynamics of free boundaries

[J].

A numerical parametric study of simplex fuel nozzle internal flow and performance

[J].DOI:10.2514/2.1090 URL [本文引用: 1]

Level set method for atomization and evaporation simulations

[J].

Numerical study of two-phase flow dynamics and atomization in an open-type liquid swirl injector

[J].DOI:10.1016/j.ijmultiphaseflow.2021.103702 URL [本文引用: 1]

Nonlinear breakup model for a liquid sheet emanating from a pressure-swirl atomizer

[J].DOI:10.1115/1.2747263 URL [本文引用: 1]

气液同轴离心式喷嘴喷雾流场数值模拟

[J].

Numerical simulation of spray flow processes in coaxial swirling injector

[J].