织物材料因具有柔韧性、设计灵活及高比强度等优异性能,在国防及民用领域中有广泛的应用,包括防弹衣、装甲板、织物增强头盔等军用领域[1,2,3,4,5]以及安全带、头枕及空间可展开结构(气囊、帆和降落伞等)等民用领域[6,7].在实际工程应用中,纱线间的相对滑移是一种重要变形或失效模式,在织物复合材料的面内外力学响应中发挥重要角色.纱线间彼此滑动因阻力作用一方面可增加织物的能量吸收率,另一方面改变了滑移部位织物纱线的排列位置,进而影响荷载在纱线间的传递方式.其中,在众多能量消散机制中,纱线间摩擦在平纹Kevlar织物的弹道冲击响应中起着直接和间接的重要作用[8].针对纱线移动机制的研究,可进一步揭示纱线滑移的客观规律.此外,织物刺入破坏(含弹丸穿刺、膜面尖锐物偶然刺破、风致碎片刺破等)是织物材料的主要失效形式,而纱线移动是其破坏的关键机制之一,掌握纱线移动响应及机制是柔性膜材刺破力学性能及破坏机制研究的重要组成基础,对于提高膜材抗刺破强度、降低刺破损伤程度具有重要指导意义.

纱线移动性能的研究早期主要集中于试验手段[9,10,11,12,13,14].Sebastian等[15,16,17]通过试验探究了平纹棉织物纱线抽出性能,结果表明:针对低模量织物,纱线抽出响应很大程度上取决于拉伸纱线和交叉纱线中的弹性变形.Martínez等[18]通过静态重物加载方式完成了Kevlar织物试样纱线抽出过程,并获得了抽出荷载的最大值.Bazhenov等[19]使用具有各种纱线支数和旦尼尔数的芳纶织物进行纱线拉出试验,研究了膜材几何尺寸对于纱线移动的影响.Nilakantan等[20]研究了平纹芳纶织物的纱线拉出性能,考察了纱线尺寸和织物预应力等因素的影响.Bilisik等[21]采用芳纶Kevlar©29和Kevlar©129织物进行拉拔试验,分析了芳纶织物的黏滑性能,结果表明:黏滑力和累计收缩力取决于织物密度和纱线抽出的数量.

试验的高成本和测试方法的不成熟等众多因素致使研究者很难全面通过试验得到材料的细致力学响应,尤其难以实现纱线移动细观层面响应机制的研究.目前基于细观层面的纱线移动机制研究仍有不足,尚缺乏纱线抽断行为与机制的研究.而有限元数值仿真对于细观层面纱线力学行为的研究和预测具有很重要参考价值,并已获得相关学者的验证[22],有必要采用数值分析方法对纱线抽出机制开展进一步的研究.

鉴于上述问题,本文针对典型平纹Kevlar织物建立细观纱线数值模型,实现纱线移动过程及行为的数值模拟,系统分析摩擦因数、模型尺寸及预应力水平对于纱线移动响应的影响规律,进而探讨纱线的抽断长度及抽断强度与纱线间摩擦因数以及基布所受预应力之间的耦合关系.所得结论可为织物复合材料相关应用提供有益参考.

1 材料对象及参数

1.1 织物材料几何参数

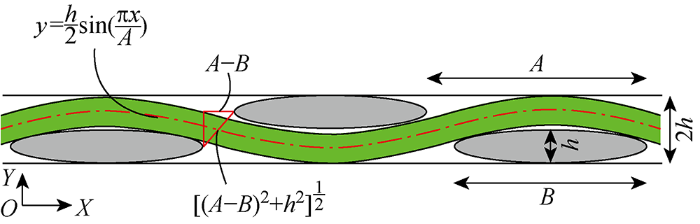

为便于验证,本文以某典型高性能平纹机织的Kevlar织物膜材为研究对象,该织物是用于弹道防护的高性能织物, 纱线为600 D Kevlar KM2,每根纱线由400根复丝组成.织物面密度为230 g/m2,厚度为0.60 mm.织物膜材经,纬纱线的编织密度均为每米 1339 根.经纬向纱线截面均呈现椭圆形,波动路径近似三角函数.与纬向相比,经纱轨迹的波动程度略大(卷曲度更高),截面较纬纱截面更薄、更宽.

图1

表1 Kevlar织物膜材纱线几何参数

Tab.1

| 方向 | 椭圆截面/mm | 路径参数/mm | |||

|---|---|---|---|---|---|

| 长半轴 | 短半轴 | 周期 | 幅值 | ||

| 经纱 | 0.655 | 0.155 | 2.997 | 0.122 | |

| 纬纱 | 0.585 | 0.139 | 2.982 | 0.096 | |

根据

1.2 织物纱线力学参数

根据试验所得的试样拉伸测试结果确定纱线本构关系,采用基于损伤力学演化的失效准则,当应力达到极限应力时材料发生断裂,选择损伤演化建立材料的损伤演化准则[23],所采用纱线材料参数为弹性模量1.358×105 MPa,强度2.522×103 MPa,极限应变2.5%,泊松比0.12.

2 纱线移动数值模型构建

2.1 织物模型基本假定

平纹机织纱线间相互交叠且在织物实际成型过程中挤压作用常有出现,加之纱线束张紧力的作用,纱线束的截面形状及空间相对位置关系多变,为简化模型,采用以下假定:

(1) 纱线为最小结构单元,忽略纤维组成,且为均匀同质材料.

(2) 经纱、纬纱线束的截面形状为椭圆形,椭圆截面的几何尺寸参照截面电镜扫描图统计测得,长轴及短轴尺寸取测量平均值,经纱、纬纱线间距同样取自观测值.

(3) 纱线横截面形状沿着其路径方向保持不变,忽略纱线束截面的扭转变形.

(4) 经纱、纬纱线束在厚度方向上分别处于同一水平面,忽略交叠、挤压引起的厚度效应.

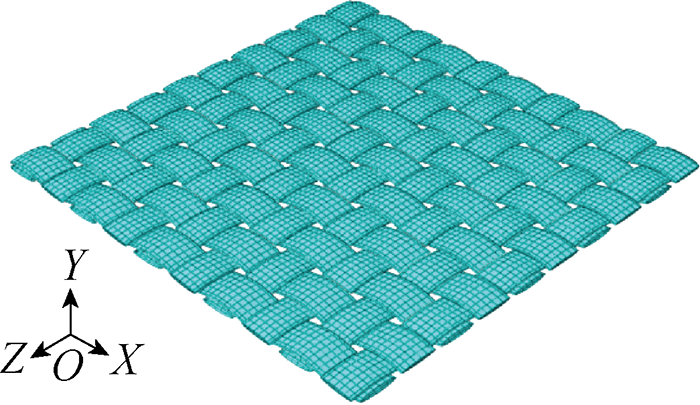

2.2 模型构建及网格划分

单根经纱和纬纱的中心轴线方程分别为

图2

图3

图4

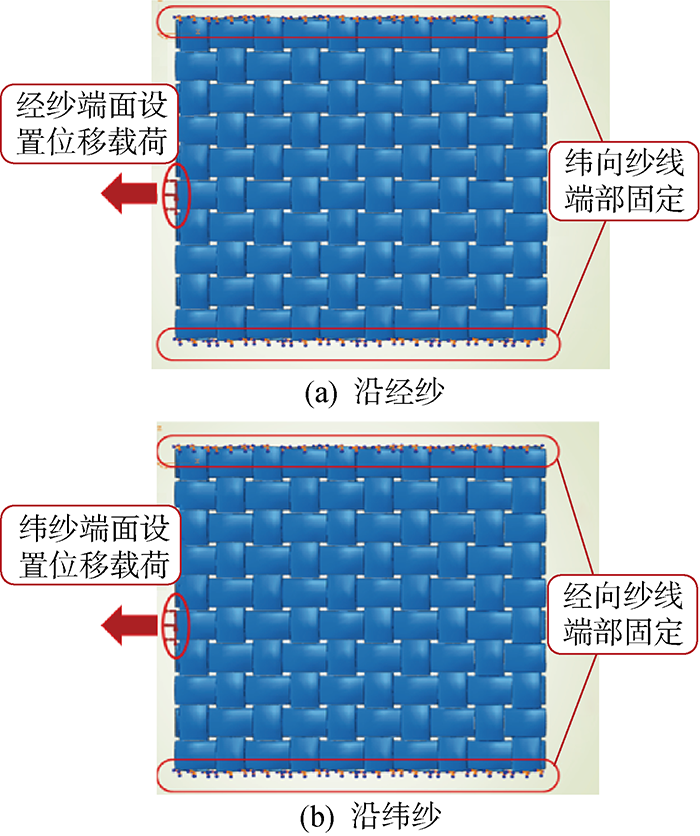

2.3 分析工况

为探究摩擦因数、模型尺寸、预应力水平等变量对纱线移动响应的影响机制,深入分析了纱线间摩擦因数和织物所受预应力对纱线断裂长度及抽断强度的影响规律,模型中摩擦因数u满足:

式中: ud为动摩擦因数;us为静摩擦因数; ζ为指数衰减系数;vrel为界面相对速度.基于相关研究文献[22,25],为有效分析摩擦因数影响规律,将设定ζ为0.考虑到计算稳定性与效率,设定加载速率为650 mm/s.模型设置3类分析工况:I(摩擦因数分析)、II(预应力水平影响分析)、III(纱线断裂分析)(见表2,表中Z为纱线移动距离).设置3组摩擦因数:0、0.1及0.2.针对预应力水平的影响研究,将基于实际工程膜面预应力范围设置6组梯度张力: 200、300、400、500、600及700 MPa.对于纱线断裂分析,则针对纱线移动距离为15 mm,预应力梯度为40、60、80、100及120 MPa的工况开展研究.

表2 分析工况参数

Tab.2

| 工况 | F/MPa | Z/mm | u |

|---|---|---|---|

| I | 0 | 15 | 0、 0.1、 0.2 |

| II | 200、300、400、 500、600、700 | 15 | 0.2 |

| III | 40、60、80、 100、120 | 15 | 0、 0.1、0.2 |

3 结果与分析

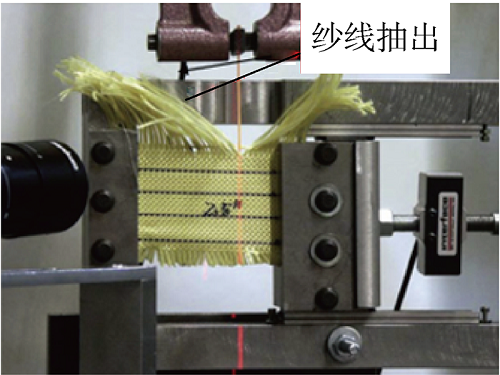

3.1 数值模型的校核

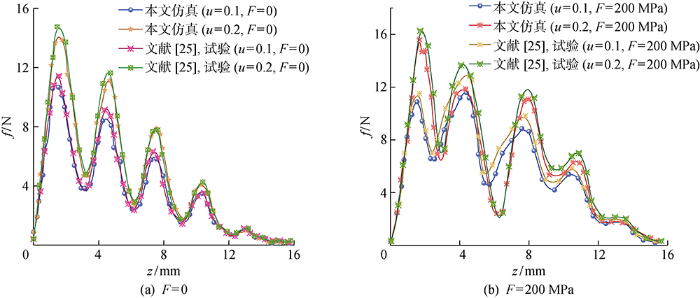

通过与文献[25]试验结果进行对比分析来实现数值模型的校核.采用对比文献中的材料几何及力学因数,分析工况预应力水平F分别为0、200 MPa;摩擦因数u分别为0.1、0.2.

所建模型与相关文献结果的抽出载荷-位移关系曲线对比如图5所示,图中z为位移,f为抽出载荷.

图5

3.2 应力分布及移动典型特征阶段

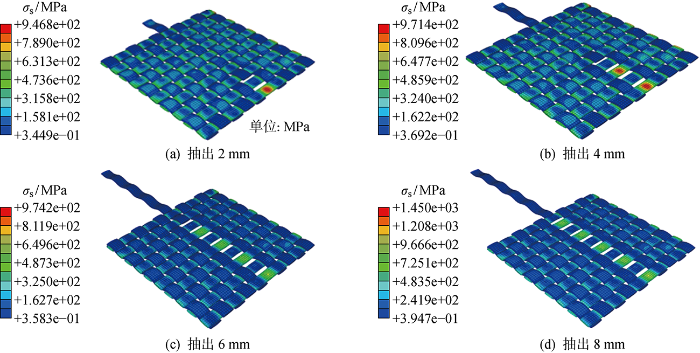

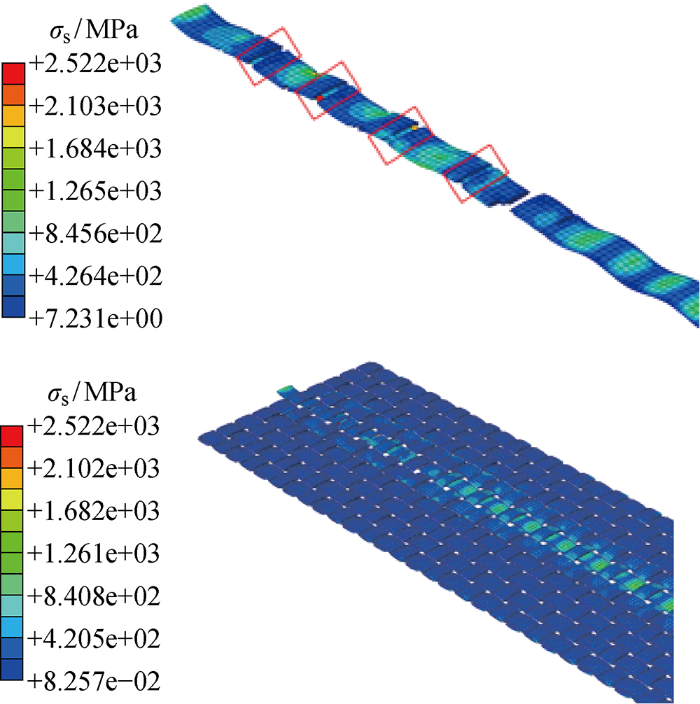

通过仿真计算获得了各摩擦因数下纱线移动过程中等效应力(σs)云图,如图6所示,因各影响因素作用下纱线移动过程相似,取预应力水平为400 MPa进行机制分析.由图可知,在整个移动过程中,膜材基布因受到移动纱线的影响,在经向、纬向纱线相互作用下整体产生向左的微侧移.此外,纱线移动过程中应力波动区域主要集中在被抽经纱附近,最大等效应力值位于被抽经纱与纬纱的交叉点处.

图6

图6

纱线移动过程有限元模拟(F=400 MPa,u=0.2)

Fig.6

Finite element simulation in the movement process of yarn (F=400 MPa,u=0.2)

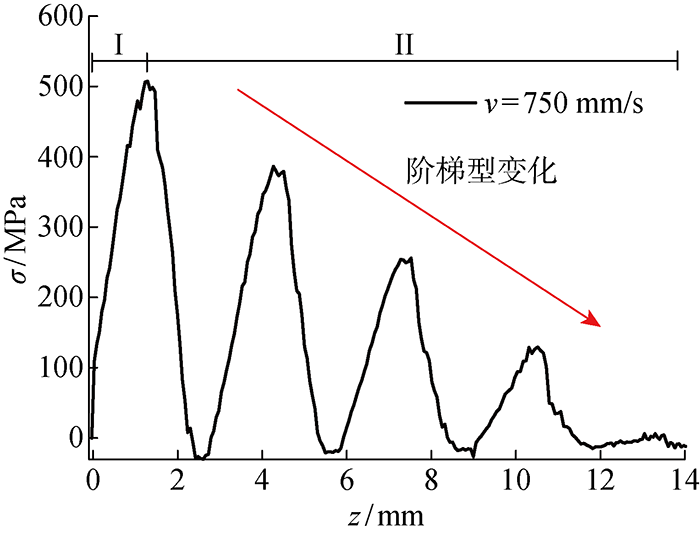

对移动纱线荷载、位移等关键数据进行采集和处理,得到被抽经纱所受荷载随位移的变化关系曲线如图7所示,图中σ为应力,纱线移动速度v=750 mm/s.综合分析可知,纱线移动过程可分为2个典型阶段:静摩擦阶段(I段)和抽出移动阶段(II 段).

图7

图7

被抽出经纱荷载-位移曲线(F=400 MPa, u=0.2)

Fig.7

Load versus displacement of pull-out warp yarns (F=400 MPa, u=0.2)

静摩擦阶段(I段):此阶段是从被抽经纱开始承受荷载到荷载达到峰值为止,即下一时刻将由静摩擦转为滑动摩擦.纱线间无相对滑移,被抽经纱处于静摩擦状态.

抽出移动阶段(II 段):被抽经纱由静摩擦阶段进入滑动摩擦阶段,其荷载值由峰值快速下降,伴随着与纬向纱线交叉点数逐渐减少,经纱端面荷载值也逐渐降低,曲线呈现阶梯型变化特征.

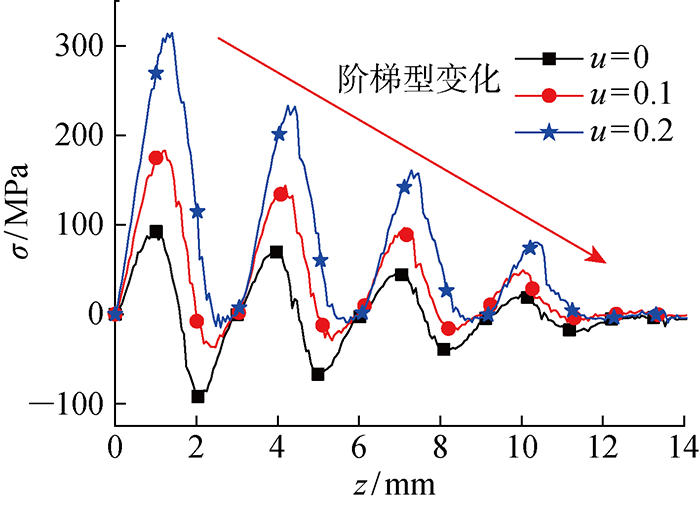

3.3 摩擦因数影响分析

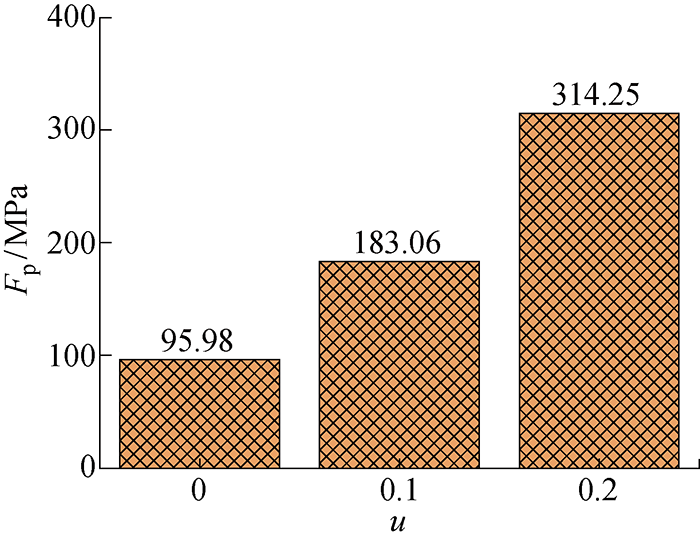

通过对移动纱线端面荷载及位移等关键数据的采集,获得了各摩擦因数u下纱线移动过程中荷载-位移关系曲线,如图8所示.由图8可知,随着摩擦因数的增大,纱线移动过程中抽出荷载总体呈现增加的趋势,曲线阶梯衍变特征明显.当u=0时,曲线荷载呈现正反波动,且正反幅值较为接近,这与其他摩擦因数相差较大.其主要归因于纱线移动过程中模型的震荡,由于纱线在仿真过程中具有刚度(包括压缩及拉伸),震荡使得被抽经纱端部受到压缩及张拉的双向作用,当摩擦因数增加后,模型的震荡现象逐渐减弱,曲线正反波动现象不明显.此外,对于纱线的峰值抽出载荷进行统计,如图9所示,图中Fp为峰值载荷.可知,摩擦因数变化对于纱线移动性能的影响显著,随摩擦因数增加,峰值抽出载荷呈增加趋势且增幅平稳,摩擦因数由0增至0.2, 峰值抽出载荷增幅达227.41%,增加明显.

图8

图8

不同摩擦因数下被抽纱线应力-位移曲线

Fig.8

Stress-displacement curves of pull-out yarns at different friction coefficients

图9

3.4 纱线截面及模型尺寸影响分析

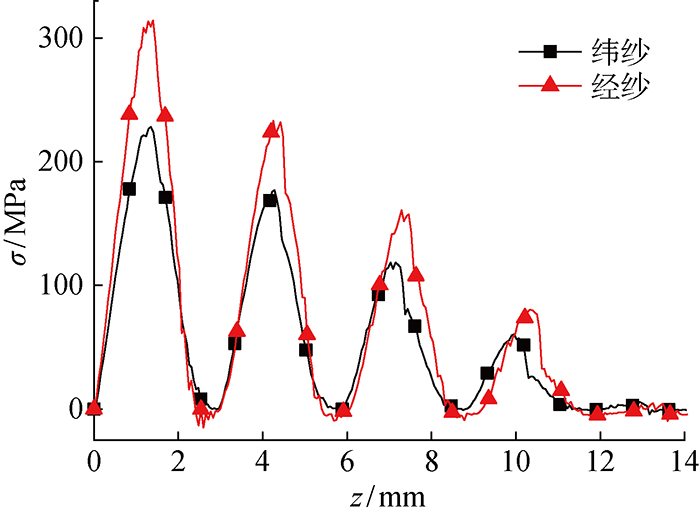

在相同外载条件下(F=0,u=0.2)分别进行经向、纬向纱线抽出的数值模拟,可分析纱线截面尺寸变化对于纱线移动过程的影响,如图10所示.可知:经向、纬向纱线的载荷-位移曲线衍变特征相似,均呈阶梯型变化,且波峰转变位置一致.经向纱线移动荷载在全域范围内明显高于纬向,其中峰值抽出荷载差异最为明显,经向较纬向增加达36.34%.上述差异主要归因于经纬向纱线机织的几何差异.首先经纱截面较纬纱截面更薄、更宽,使得与纬向纱线交叉点处接触面积增大,在移动过程中所受摩擦阻力也会相应增大.其次,经纱轨迹的波动程度略大(卷曲度高),由卷曲到拉直过程中所产生的束缚效应增强,进而导致经纱移动过程中峰值荷载的增加.

图10

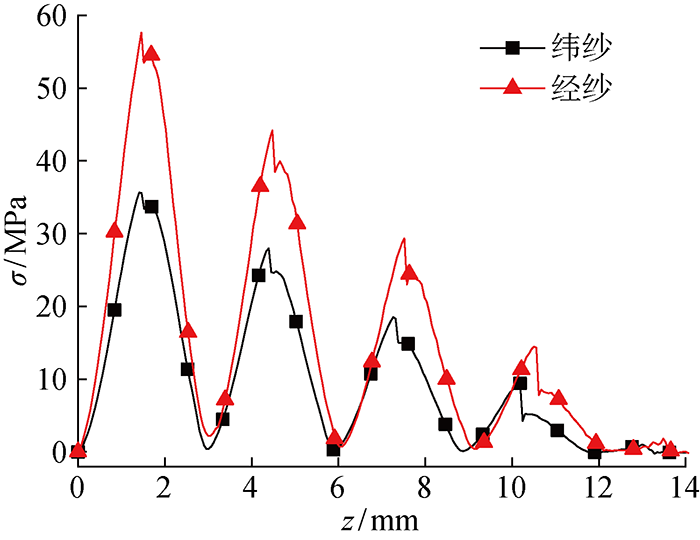

模型固定端部荷载变化情况如图11所示,由图可知:固定端部荷载同样表现出类似的变化趋势,经纱端部荷载全域范围内高于纬纱,主要原因是经纱抽出荷载及在交叉点处产生的束缚力较大,从而导致更大的端部荷载值.

图11

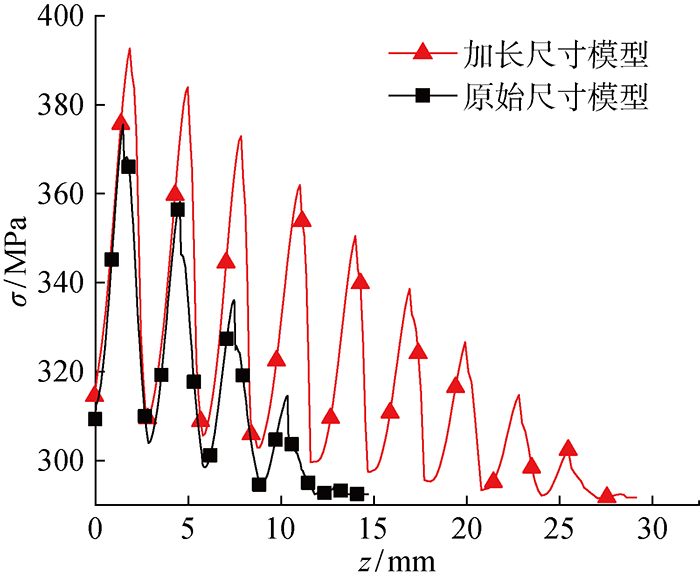

图12

图13

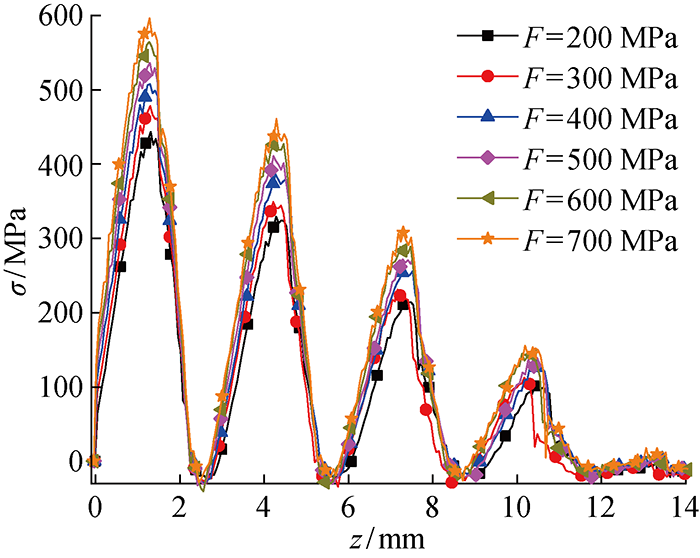

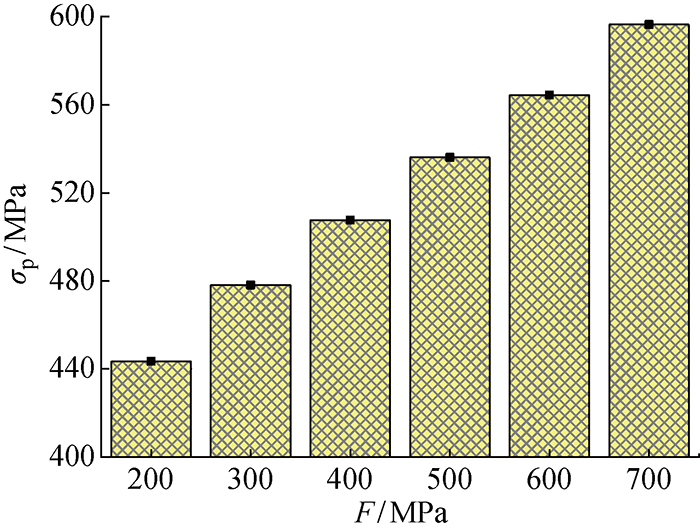

3.5 预应力影响分析

图14

图15

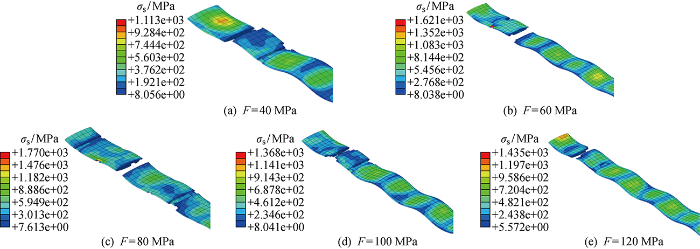

3.6 纱线移动断裂影响因素分析

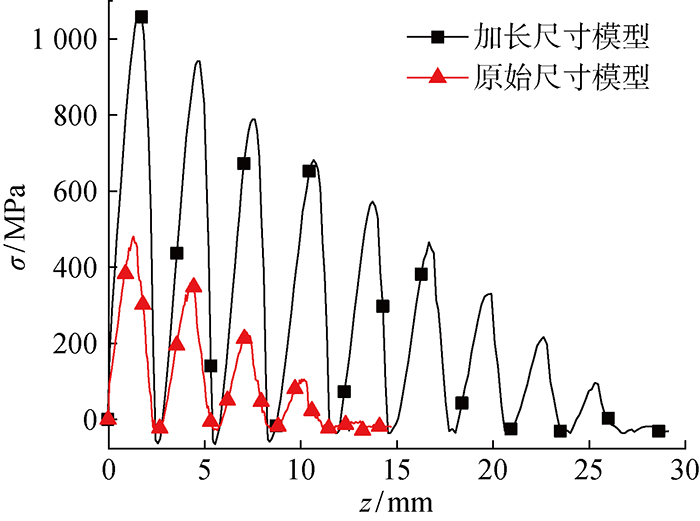

为了深入研究纱线抽断长度及抽断强度与织物所受预应力及纱线间摩擦因数之间存在的复杂耦合关系,在原数值模型的基础上,沿经纱方向模型加长一倍得到新模型.通过各摩擦因数

图16

可以看出,在抽出荷载作用下被抽出经纱应力较大区域集中在经向纱线上,且沿着远离加载端面方向的应力逐渐减弱.拉出过程中,被抽出纱线整体处于伸直状态,纱线交叉接触,其间的摩擦阻力及缠绕力平衡了端部移动荷载,当达到极限抽出载荷时被抽纱线发生断裂,且断裂区域主要集中在抽出端附近.另外,纱线移动过程中部分区段的应力呈现不均匀变化,相同截面处应力值也存在差异,表现为移动纱线中部分网格单元达到断裂强度而预先失去承载能力(见图16(a)、16(c)与16(d)).

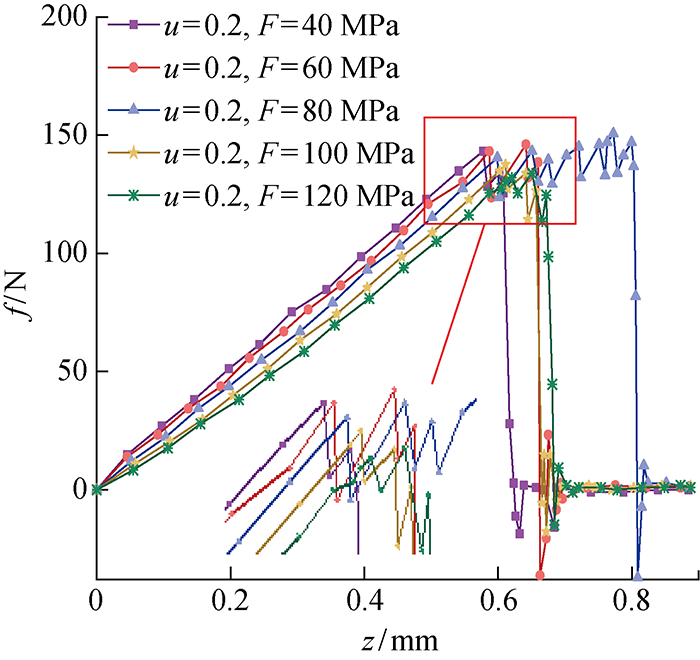

不同预应力水平下抽出荷载-位移曲线变化特征相似(见图17),当抽出荷载接近纱线断裂强度时,曲线呈现震荡变化特征,主要原因在于纱线拉伸过程中纱线交叉点处的局部网格单元因应力集中逐渐达到断裂强度值而失效缺失,抽出荷载表现出震荡的平台区段.在拉力作用下纱线界面最终完全断裂,抽出荷载值迅速降低,整个过程并未出现阶梯变化特征且移动纱线处于伸直状态.

图17

图17

被抽出纱线端部荷载-位移曲线

Fig.17

Loads versus displacement for ends of pull-out yarns

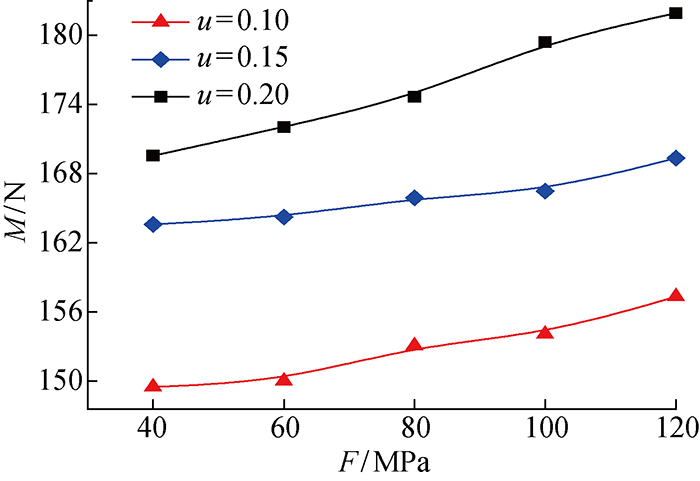

图18

图18

纱线抽断强度-预应力曲线

Fig.18

Pull-out fractured strength versus pre-stress of yarns

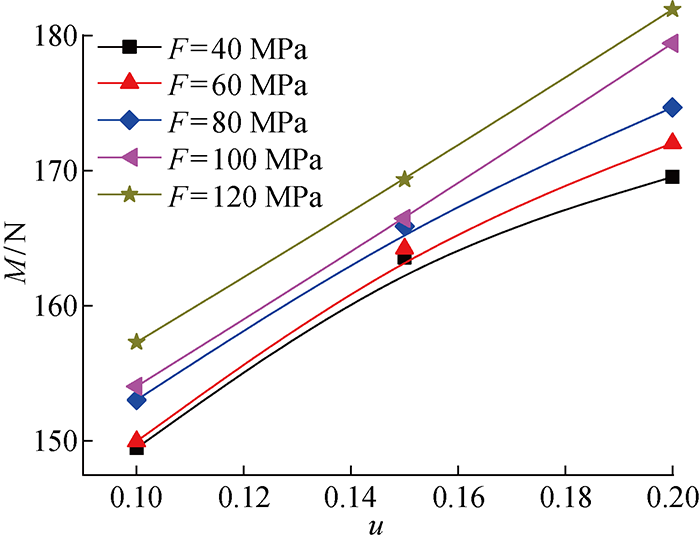

图19

图19

纱线抽断强度-摩擦因数曲线

Fig.19

Pull-out fractured strength versus friction coefficients of yarns

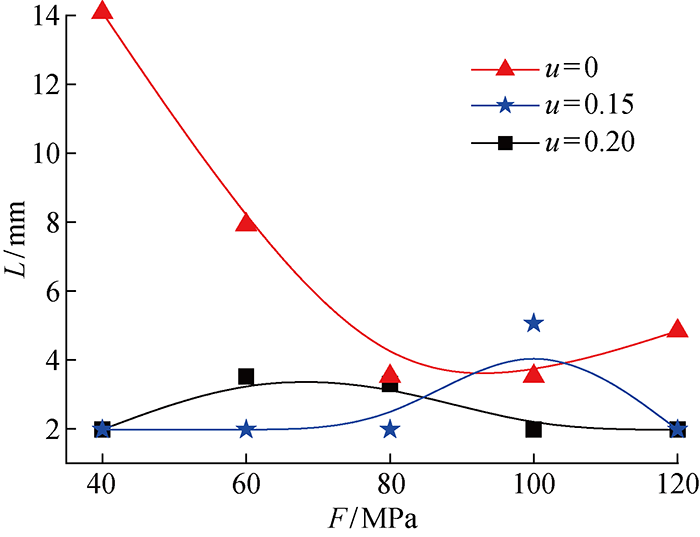

将5种预应力水平下的纱线抽断形态进行对比分析,通过纱线断裂端的网格数量计算出各工况下的纱线抽断长度,进而获得了纱线抽断长度随预应力的变化关系曲线,如图20所示,图中L为抽断长度.由图可知,纱线抽断长度随预应力的变化无明显特征规律,随机性较强.摩擦因数为0.1时,较其它因数曲线变化趋势有较大差异,曲线呈现先降低后增加的变化趋势.预应力为40 MPa时,抽断长度达到最大值,观察其抽断等效应力云图(见图21)可知,应力集中区域分布较为均匀(应力均匀化),单元失效缺失现象呈现出“竹节”变化,断裂截面距端部较远,进而抽断长度较大.当预应力为100 MPa, 摩擦因数为0.15时,破坏形态也呈现类似的竹节特征,抽断长度较其它预应力情况偏大.因此,纱线的抽断长度与实际所处应力环境有很大关系,应力均匀化是纱线抽断长度增加的重要影响因素.

图20

图21

图21

纱线抽断等效应力云图 (u= 0.1,F=40 MPa)

Fig.21

Equivalent stress nephograms of fractured yarns (u= 0.1,F=40 MPa)

4 结论

基于系列工况及参数下典型平纹机织织物膜材的纱线移动行为研究,得出如下主要结论:

(1) 该平纹机织织物纱线移动过程可分为两个阶段,分别为静摩擦阶段和抽出移动阶段,不同工况下荷载-位移曲线衍变特征基本一致,均呈现阶梯型变化.随着摩擦因数的增大,移动荷载全域范围内呈现增加趋势,峰值抽出荷载稳步提高.

(2) 由于经向、纬向纱线机织的几何差异,经纱抽出荷载及固定端荷载在位移全域内明显高于纬纱,其中经向峰值抽出荷载较纬向增加近40%.材料长度尺寸与经纬纱线交叉点数目、摩擦力及束缚效应直接相关,纱线抽出荷载及峰值抽出荷载均随尺寸增加增幅明显.而预应力水平改变将改变经纬纱线卷曲度与交叉状态,并造成纱线截面扁平化,增加经纬向纱线间接触面积,增强移动过程中的相互束缚效应,可明显提升抽出峰值抽出荷载.

(3) 该平纹机织织物纱线抽断强度受预应力水平及摩擦因数影响显著,与二者明显呈正相关.摩擦因数从0.1升至0.2时,抽断强度增幅达16%.机织织物纱线的抽断长度与实际所处应力状态紧密联系,受荷载工况干扰显著,而应力均匀化是纱线抽断长度增加的关键因素.

参考文献

Ballistic impact of dry woven fabric composites: A review

[J].DOI:10.1115/1.2821711 URL [本文引用: 1]

纺织基防弹防穿刺材料的研究回顾

[J].

Trend of research in textile-based protective materials against ballistic and stabbing

[J].

三维机织物复合材料头盔壳体的制备及成型

[D].

Study on the preparation and forming of the helmet shell with composite materials of 3D woven fabric

[D].

高性能纤维增强树脂基复合材料防弹装甲的研究

[D].

Research on bulletproof armor of high-performance reinforced resin matrix composite

[D].

柔性防弹防刺服开发关键技术

[J].

Key technologies for developing flexible bullet-proof/stabresistant body armor

[J].

近空间飞行器的特点及其应用前景

[J].

Characters and application prospects of near space flying vehicles

[J].

平流层飞艇蒙皮材料的研究

[J].

Research of stratospheric airships’ skin material

[J].

Ballistic impact modeling of woven fabrics considering yarn strength, friction, projectile impact location, and fabric boundary condition effects

[J].DOI:10.1016/j.compstruct.2012.05.030 URL [本文引用: 1]

Behavior of yarn pullout from woven fabrics: Theoretical and experimental

[J].DOI:10.1177/004051759306301103 URL [本文引用: 1]

Testing and modeling of yarn pull-out in plain woven Kevlar fabrics

[J].DOI:10.1016/j.compositesa.2009.04.019 URL [本文引用: 1]

Investigation on energy absorption efficiency of each layer in ballistic armour panel for applications in hybrid design

[J].DOI:10.1016/j.compstruct.2016.12.057 URL [本文引用: 1]

Experimental investigation of the role of frictional yarn pull-out and windowing on the probabilistic impact response of Kevlar fabrics

[J].DOI:10.1016/j.compositesb.2014.08.033 URL [本文引用: 1]

Effect of the inter-fiber friction on fiber damage propagation and ballistic limit of 2-D woven fabrics under a fully confined boundary condition

[J].DOI:10.1016/j.ijimpeng.2016.06.007 URL [本文引用: 1]

The influence of carbon nanotubes on quasi-static puncture resistance and yarn pull-out behavior of shear-thickening fluids (STFs) impregnated woven fabrics

[J].DOI:10.1016/j.compositesa.2016.06.006 URL [本文引用: 1]

Effect of a softening agent on yarn pull-out force of a plain weave fabric

[J].DOI:10.1177/004051758605601003 URL [本文引用: 1]

Extensions, displacements and forces associated with pulling a single yarn from a fabric

[J].DOI:10.1088/0022-3727/20/1/020 URL [本文引用: 1]

Theory and practice of localized fabric deformations

[J].DOI:10.1177/004051758905900305 URL [本文引用: 1]

Friction and wear behaviour of Kevlar fabrics

[J].DOI:10.1007/BF01191969 URL [本文引用: 1]

Dissipation of energy by bulletproof aramid fabric

[J].DOI:10.1023/A:1018674528993 URL [本文引用: 1]

Yarn pull-out behavior of plain woven Kevlar fabrics: Effect of yarn sizing, pullout rate, and fabric pre-tension

[J].DOI:10.1016/j.compstruct.2013.02.018 URL [本文引用: 1]

Properties of stick-slip stage of yarn pull-out in Para-aramid woven fabric

[J].DOI:10.1007/s12221-013-0630-5 URL [本文引用: 1]

Investigation of failure modes and influence on ballistic performance of ultra-high molecular weight polyethylene (UHMWPE) uni-directional laminate for hybrid design

[J].DOI:10.1016/j.compstruct.2017.04.033 URL [本文引用: 2]

平流层飞艇蒙皮复合织物材料撕裂性能研究

[J].

Study on tear properties of composite fabric materials for stratospheric airship envelope

[J].

标距和应变率对Kevlar 49单束拉伸力学性能的影响

[J].

Effects of gauge length and strain rate on tensile mechanical properties of Kevlar 49 single yarn

[J].

Experimental study and modeling of single yarn pull-out behavior of Kevlar© 49 fabric

[J].DOI:10.1016/j.compositesa.2011.03.017 URL [本文引用: 3]