目前,很多焊机具有送丝速度和焊接电流自动匹配的功能,使送丝速度根据焊接电流的大小自适应调整,从而使焊丝熔化速度与送丝速度相等,电弧稳定燃烧,可提高焊缝成形质量.机器人自动焊接时,仅保证电弧稳定燃烧是不够的,因为送丝速度决定了单位时间内熔化焊丝的量,直接影响焊道的尺寸,所以需要检测出送丝速度,使送丝速度与机器人焊接速度相匹配,从而保证机器焊接后的焊道尺寸符合企业的要求.可见,送丝速度检测对于机器智能焊接具有重要意义.

国内外学者对送丝速度进行了大量研究,研究表明,送丝速度不但对窄间隙填丝激光焊的熔深、熔宽及焊缝成形质量有重要影响[1],也对铝/钢激光填丝熔钎焊的性能具有影响[2],铝-镀锌钢激光钎焊接头强度随送丝速度的变大而增大,激光钎焊接头在较低应变振幅下的疲劳寿命随送丝速度的增加而提高[3].搭接结构下,对镀锌钢和5754铝合金进行钎焊时,冶金和力学性能受送丝速度的影响[4].对6061铝合金和DP590镀锌钢进行冷金属过渡点塞焊时,随着送丝速度的增加,焊接热输入增加,金属过渡层的厚度增大,并影响接头的拉伸载荷[5].铝合金脉冲熔化极惰性气体保护焊时,研究了送丝速度对热量输入量及温度场分布的影响[6].水下湿式药芯电弧焊时,研究了送丝速度对焊接工艺稳定性的影响[7].三丝间接电弧焊时,研究了送丝速度对焊接稳定性及焊缝成形的影响,结果表明,随着送丝速度提高,焊缝熔深增加[8].此外,送丝速度对Al-Si合金焊接凝固开裂也具有影响[9].因此,送丝速度对焊接质量具有重要影响,为了实现机器人自动焊接,首先需要实现送丝速度自动检测及控制.已有专家研究了高速冷金属过渡焊接时送丝速度和焊接电流波形参数的优化[10],研究了基于向量机实现双丝脉冲焊时送丝速度的预测[11].

综上所述,国内外学者对送丝速度与焊接质量的关系进行了研究,但没有研究基于送丝速度的机器人焊接速度自动在线调整.并且,传感信号常存在失真,需要研究抗传感信号失真的滤波算法,降低传感信号失真对送丝速度识别的影响,需要研究送丝速度检测算法,基于检测出的送丝速度信号提高机器人智能焊接的质量.相比已有研究,本文的主要创新点在于:研究出了一种基于失真信号滤波算法的送丝速度检测方法,可以消除原始送丝速度传感信号中的主要噪声,使送丝速度检测精度高,将检测出的送丝速度用于控制机器人焊接,使机器人焊接速度与送丝速度相匹配,从而使机器人焊接后焊道的宽度满足工厂要求.

1 送丝速度检测的工作原理

图1

如图1(b)所示,通过旋转预紧力调节旋钮,可以调节压紧从动轮、焊丝及送丝主动轮之间的正压力F,当主动轮与焊丝之间的最大静摩擦力近似值f等于滑动摩擦力时,满足下式:

式中:μ为送丝主动轮与焊丝之间的摩擦因数.

由式(1)可知,增加预紧力,可以增大送丝主动轮与焊丝之间的摩擦力,从而避免或减小焊丝与送丝轮之间的打滑.当忽略焊丝与送丝轮之间的打滑,送丝主动轮及六角螺母以角速度ω转动时,压紧从动轮以角速度ω反向转动,通过摩擦力,使焊丝运动,送丝主动轮转动一圈,送出焊丝的长度为送丝主动轮的周长.因此,送丝速度满足下式:

式中:d为送丝主动轮的直径;T为送丝主动轮或六角螺母转动一圈所需要的时间.

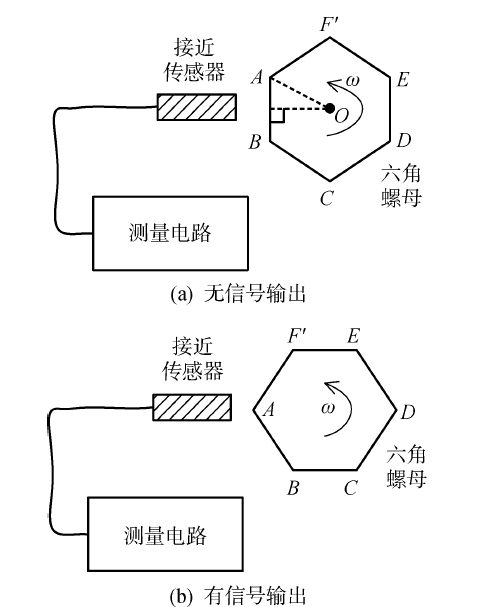

测量出送丝主动轮的直径d,由式(2)可知,要检测出送丝速度v,关键在于检测出送丝主动轮转动一圈所需要的时间.采用接近传感器及其测量电路,可实现送丝速度的检测,其工作原理如图2所示.送丝机上用以固定送丝主动轮的六角螺母,其转动速度与送丝主动轮相同,通过测量六角螺母的转动速度,从而实现送丝主动轮转动速度的检测.

图2

2 送丝速度检测系统的硬件

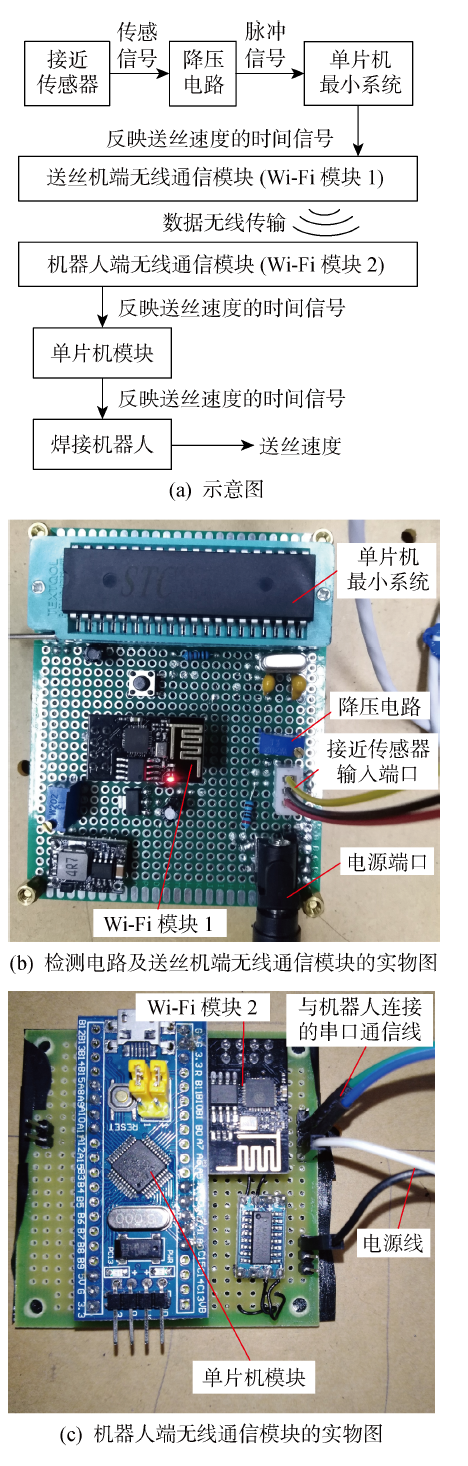

图3

每当六角螺母的顶点转至接近传感器附近时,接近传感器输出+12 V的高电平,经过降压电路,使传感信号变成峰值为+5 V的脉冲信号,利用单片机程序对该脉冲信号进行处理,识别出反映送丝速度的时间信号,通过送丝机端无线通信模块(Wi-Fi模块1)无线发送给机器人端无线通信模块(Wi-Fi模块2),Wi-Fi模块2将接收到的信号通过单片机传给焊接机器人,利用设计的送丝速度检测算法,可识别出精确的送丝速度.焊接机器人以当前识别出的送丝速度及目标焊道宽度为输入,以焊接机器人运动速度为输出,使焊接机器人能够自适应送丝速度的变化,保证焊接质量.

3 基于失真传感信号滤波算法的送丝速度检测方法

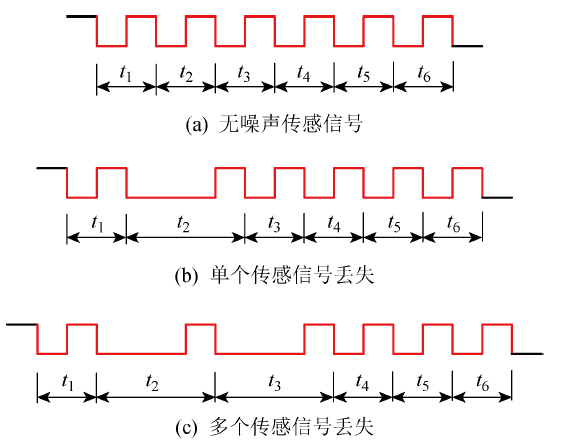

图4

图4

基于接近传感器的送丝速度检测信号

Fig.4

Wire feeding speed detection signal based on proximity sensor

(1) 相邻送丝速度传感信号不会发生突变的原理.

由于六角螺母的对称性,螺母的加工误差较小,所以每个六角螺母顶点转过接近传感器的时间近似相同,相邻六角螺母顶点转过传感器的时间不会发生突变,故而相邻检测量不会发生突变,针对该特点,对采样到的信号利用如下规则进行去噪.

规则1 如果

规则2 如果

规则3 如果

规则4 如果

规则5 如果

其中,α为时间系数,a、b、c、d及

对规则1~5中时间系数α的设置方法进行说明,以规则1为例(其他4条规则类似),根据规则1的条件可知:

式(3)变形后可得:

式(4)左边为相邻检测时间差的绝对值相对于相邻检测时间平均值的相对误差,式(4)右边为设置的相对误差的上限,该值需要根据信号特点及工作要求确定,当相对误差小于该值时,认为信号未发生突变.本文中使相对误差的上限为50%,令式(4)右边等于50%,此时,时间系数α=4.

利用该方法,即使某次六角螺母顶点转过接近传感器时传感信号丢失,如图4(b)所示,由于相邻的传感信号发生了突变(由t1突变成t2),所以,该次检测信号不用于送丝速度的检测,可以降低传感信号的噪声.

(2) 多个传感信号丢失且相邻检测量未发生突变的干扰信号消除算法.

当多个传感信号丢失时,相邻传感信号也可能不发生突变,如图4(c)所示,相邻的传感信号t2近似等于t3.针对这类情况,利用规则1~5不能去除此类干扰.针对该类干扰的特点,利用如下方法进一步处理.

通过规则1~5计算出的a、b、c、d、e中不为0的个数为m,设m的初值为0,数组c[m]用于存储这些不为0的值.

规则6 如果规则1中的

规则7 如果规则2中的b≠0,则c[m]=b,且m=m+1.

规则8 如果规则3中的c≠0,则c[m]=c,且m=m+1.

规则9 如果规则4中的d≠0,则c[m]=d,且m=m+1.

规则10 如果规则5中的e≠0,则c[m]=e,且m=m+1.

六角螺母连续两个顶点转过接近传感器的时间满足下式:

式中t[n]为第n次六角螺母连续两个顶点转过接近传感器的时间;数组c[m]:用于存储六角螺母相邻两个顶点转过接近传感器的时间.

虽然多个传感信号丢失,存在相邻传感信号不发生突变的情况,但由于存在传感信号丢失,使采样到的传感信号明显变大,所以,通过式(5)中的取小操作,可以降低该类干扰对传感信号的影响.

(3) 送丝速度检测方法.

当控制焊丝与送丝轮之间不打滑时,送丝主动轮及六角螺母每转动一圈,通过摩擦力,使焊丝送出的长度等于送丝主动轮的周长,结合式(2)及 (5),送丝速度满足下式:

因此,利用设计的失真传感信号滤波方法实现送丝速度检测,可以降低传感信号中各类干扰带来的噪声,提高送丝速度检测的抗干扰性及准确性.

4 实验结果及分析

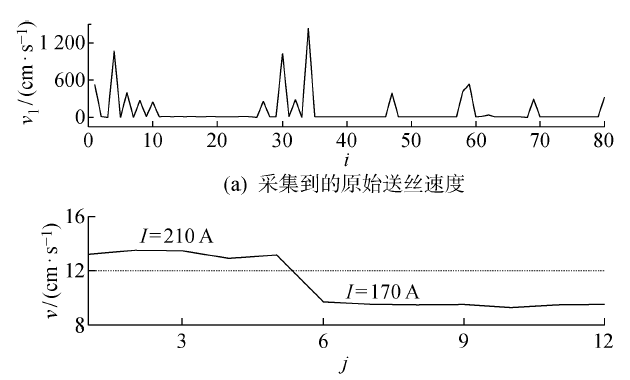

为了验证送丝速度检测算法及系统的可行性,模拟工人根据工况在线调整焊接电流的情景,使焊接电流I从210 A变成170 A,进行了机器人自动焊接实验,并对实验结果进行分析.

图5

为了验证送丝速度自动检测的精度,进行了焊接电压为25 V,焊接电流分别为210 A及170 A时的送丝速度检测实验,如表1所示,表中U为焊接电压.未进行误差消除的原始平均送丝速度

表1 送丝速度检测精度

Tab.1

| U/V | I/A | (cm·s-1) | (cm·s-1) | δ1/% | (cm·s-1) | δ2/% |

|---|---|---|---|---|---|---|

| 25 | 170 | 9.43 | 50.08 | 431.07 | 9.51 | 0.8 |

| 25 | 210 | 14.2 | 161.86 | 1039.86 | 13.3 | 6.3 |

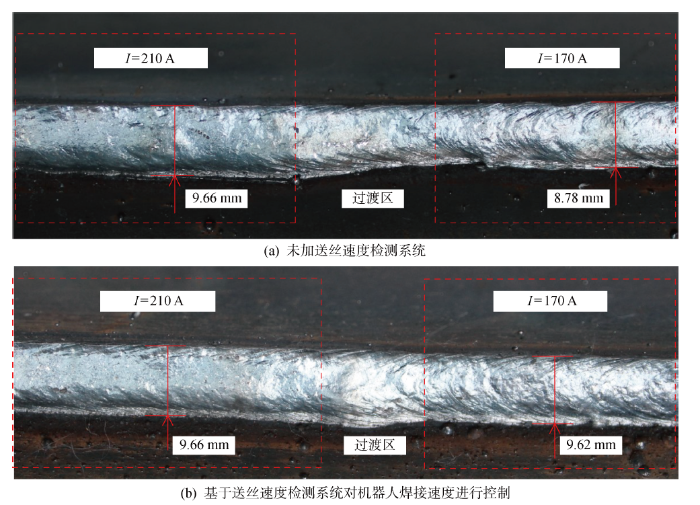

图6所示为送丝速度在线检测对机器人焊接质量的影响实验,焊接过程中,使焊接电压为25 V,焊接电流从210 A调成170 A,使机器人的初始焊接速度为25 cm/min.图6(a)为未加送丝速度检测系统,经过测量发现,焊接电流为210 A对应的焊道宽度为9.66 mm,焊接电流为170 A对应的焊道宽度为8.78 mm.图6(b)为利用检测出的送丝速度对机器人焊接速度进行控制,测量发现,焊接电流为210 A对应的焊道宽度为9.66 mm,焊接电流为170 A对应的焊道宽度为9.62 mm.因此,虽然焊接电流从210 A变成了 170 A,送丝速度变小了,机器人通过自动降低焊接速度,可保证焊道宽度近似不变.图7为机器人焊接时情景.

图6

图6

送丝速度在线检测对机器人角焊缝焊接质量的影响

Fig.6

Influence of wire feeding speed online detection on robot welding quality of fillet weld

图7

综上所述,利用设计的速度检测方法及系统,可以消除原始送丝速度信号中的主要噪声,提高送丝速度检测的精度,使送丝速度与焊接速度匹配,使机器焊接质量符合要求.

5 结论

(1) 研究了送丝速度在线检测的工作原理,通过测量送丝主动轮的转速,间接测量出送丝速度,通过设计的送丝速度检测系统的硬件,将检测出的送丝速度信号无线传输给焊接机器人.

(2) 针对机器人接收到的原始送丝速度信号中的噪声,研究出了一种基于失真传感信号的滤波算法,主要包括3部分:相邻送丝速度传感信号不会发生突变原理、多个传感信号丢失且相邻检测量未发生突变的干扰信号消除算法以及送丝速度检测方法.

(3) 利用设计的送丝速度检测算法及系统,可消除原始送丝速度传感信号中的大部分噪声,提高送丝速度检测的精度.并且,进行了机器人焊接实验,模拟工人根据工况要求,在线使焊接电流从 210 A 调成 170 A,实验结果表明,在改变焊接电流的情况下,基于检测出的送丝速度对机器人焊接速度进行协调控制,可以保证焊道宽度基本不变.

参考文献

Influence of wire feeding speed on the melting behavior and formation of narrow-gap joint by laser welding with filler wire

[J].DOI:10.2351/7.0000043 URL [本文引用: 1]

送丝速度对铝/钢激光填丝熔钎焊性能的影响

[J].

Influence of wire feeding speed on properties of laser weld-brazed joints of aluminum/steel

[J].

Influence of wire feed rate on mechanical and microstructure characteristics of aluminum to galvanized steel laser brazed joint

[J].DOI:10.1016/j.jmapro.2019.02.017 URL [本文引用: 1]

Influence of filler wire and wire feed speed on metallurgical and mechanical properties of MIG welding-brazing of automotive galvanized steel/5754 aluminum alloy in a lap joint configuration

[J].DOI:10.1007/s00170-015-7505-4 URL [本文引用: 1]

送丝速度对6061铝合金/DP590镀锌钢CMT点塞焊接头性能的影响

[J].

Effects of wire feeding speed on properties of CMT spot plug welding joint of 6061 aluminum alloy and DP590 galvanized steel

[J].

送丝速度对铝合金脉冲MIG焊能量输入及温度场数值仿真的影响

[J].

Influence of wire feeding speed on heat input and temperature field numerical simulation of pulse MIG welding for aluminum alloy

[J].

Correlation between wire feed speed and external mechanical constraint for enhanced process stability in underwater wet flux-cored arc welding

[J].DOI:10.1177/0954405418811783 URL [本文引用: 1]

送丝速度对三丝间接电弧焊稳定性及焊缝成形的影响

[J].

Effect of wire feeding speed on the stability and weld formation of triple-wire indirect arc welding

[J].

The effect of wire feeding speed on solidification cracking of CMT welding for Al-Si alloys

[J].DOI:10.3390/met11020267 URL [本文引用: 1]

高速CMT焊送丝速度和焊接电流波形参数的优化

[J].

Optimization of waveform parameters for high speed CMT welding of steel

[J].

Study on the wire feed speed prediction of double-wire-pulsed MIG welding based on support vector machine regression

[J].DOI:10.1007/s00170-015-7039-9 URL [本文引用: 1]